检修工艺与质量标准

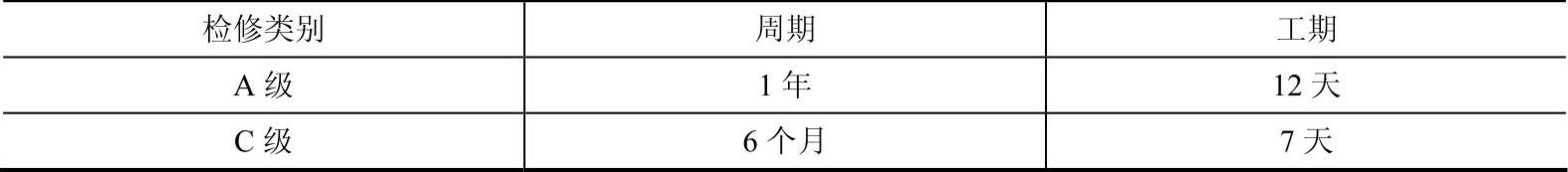

1.检修类别、工期、周期

检修类别、工期、周期(见表 B-3)

表B-3 检修类别、工期、周期

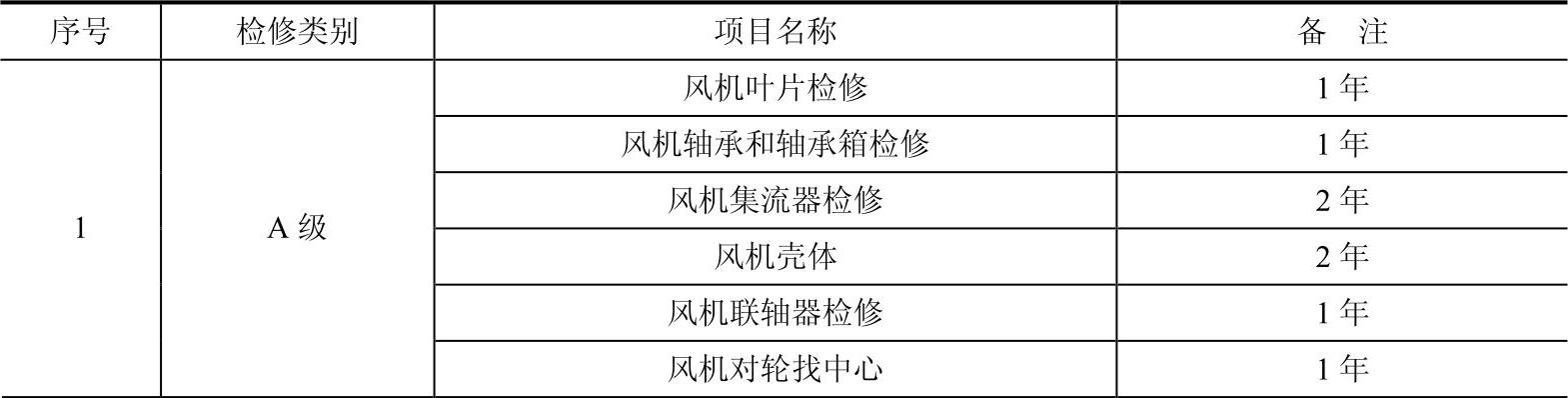

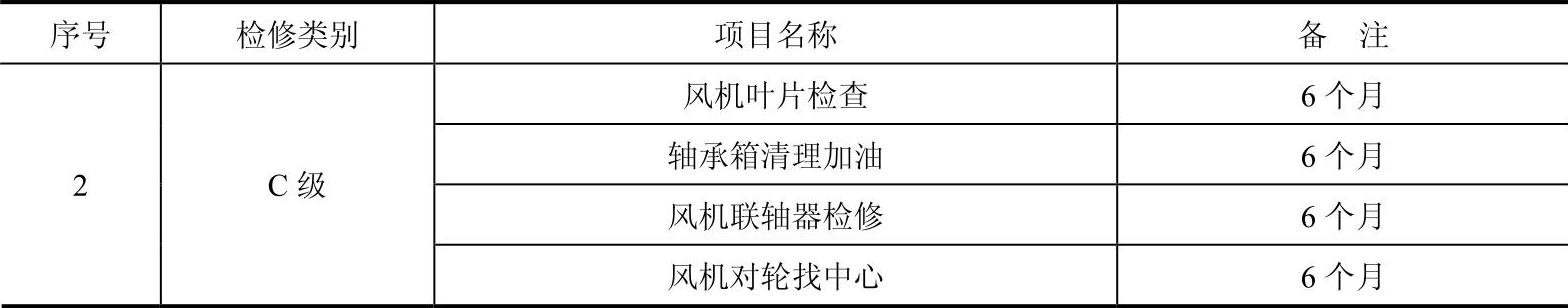

2.检修项目

检修项目见表B-4

表B-4 检修项目

续

3.准备工作

1)办理好系统工作票。

2)检查安全措施的执行情况。

3)对设备的停运前状态参数进行记录。

4)对设备的缺陷、渗漏点进行统计。

5)准备好相应的备件、材料和工器具。

6)准备好文件包和相应的各种措施。

7)进行人员安全和技术交底。

8)设置好检修现场定制图,布置现场施工电源和照明设备。

9)准备各种记录用表、卡、记录本等。

4.检修步骤与工艺方法

1)叶轮检修。

①拆卸风机入口侧电动调节挡板。

②检查集流器的磨损程度。

③测量集流器与叶轮插口处的间隙并做好记录。(https://www.daowen.com)

④拆除风机的前后盖。

⑤检查风机叶轮的磨损情况并做好记录。

⑥检查叶轮有无缺陷,如磨损严重,需拆除叶轮轴头处的锁紧螺母,用专用工具将叶轮水平拉出,放置指定地点。拆除主轴上的键,放置指定地点。

2)轴承箱检修。

①打开轴承箱放油孔,将轴承箱内的润滑油放尽。

②拆除对轮侧的连接销子,将销子放至指定地点。

③将电动机拆除并吊至指定地点。

④拆除轴承箱上盖螺栓,拆除轴承侧盖连接螺栓。

⑤用倒链将传动带轴承、对轮轴平稳吊出。

⑥清理检查轴承、轴、轴承箱内部。

⑦如需更换轴承,先用专用工具将对轮拆除(加热拆除)。

⑧从两侧将轴承的锁紧螺母拆除。

⑨用专用工具将轴承拆除

3)回装轴承箱。

①检查轴承、轴;测量轴承与轴的配合尺寸,确认无问题后进行安装。

②用轴承加热器将两轴承加热,分别装到轴上的安装位置,冷却后用锁紧螺母锁紧。

③加热对轮,将其装到轴上指定位置。

④用倒链将带轴承和对轮轴缓缓地吊入下轴承箱。

⑤用压铅丝法测出轴承组的径向和轴向间隙。

⑥回装轴承箱上盖和侧盖。

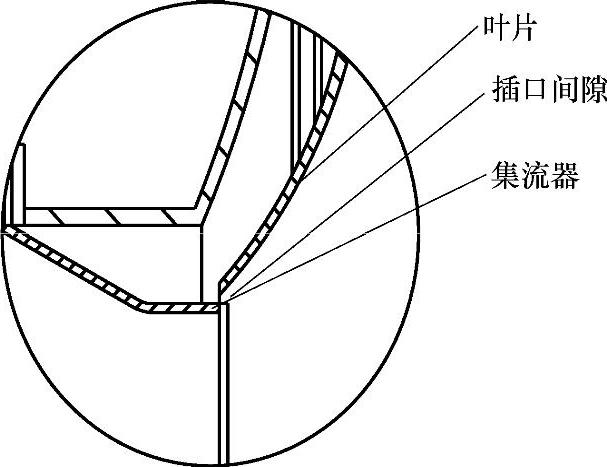

⑦轴承箱加油。4)叶轮回装。①测量叶轮同轴配合段的配合间隙。②检查叶轮和轴段确认无问题后开始准备回装。③加热轮毂将叶轮装入,冷却后用锁紧螺母锁紧。④回装集流器和前后盖板。⑤调整集流器插口处间隙。⑥吊电动机,对轮找中心。⑦电动机空载试转。⑧安装联轴器销子,风机试运转。5)进出口挡板检修。①打开人孔门,检查挡板内部无部件脱落,检查门杆,检查挡板的灵活性,挡板处轴承检查并加油。②挡板门轴处密封盘根检查,填充,更换。6)空气过滤器检修。①清理内部积灰。②检查过滤网板无堵塞、挂异物、变形、开裂等现象。③检查槽板、压板无变形、螺栓松动现象。5.检修质量标准1)叶轮与入口集流器插口间隙如图B-1所示:径向间隙为0.5~2.5mm;轴向间隙为11.2mm。

图B-1 叶轮与入口集流器插口间隙

2)叶轮完整无损,不能有裂纹、伤痕等缺陷;叶轮厚度磨损超过1/2时更换。3)叶轮上的铆钉应完整无缺、无松动,铆钉磨损严重应更换。4)风壳磨损超过原厚度2/3修补更换。5)叶轮与轴配合间隙为0~0.02mm。6)轴承无严重磨损、裂纹、点蚀等现象。7)轴承转动灵活,无卡涩,异音,轴承游隙≤0.10mm。8)轴承与轴颈处的配合间隙为0.02~0.05mm 9)加热轴承时温度应控制在80℃左右,最大不能超过100℃。10)轴承组与轴承上盖的顶部间隙为0.05~0.10mm。11)轴承侧盖轴向间隙为1mm。12)轴承箱的轴封毛毡均匀,不能有漏油现象。13)叶轮轴表面无腐蚀、麻坑、机械损伤、裂纹等缺陷。14)叶轮轴弯曲度≤0.02mm/m。15)检查联轴器外观应完整,无裂纹、伤痕等缺陷16)联轴器找中心轴向,径向偏差≤0.08mm。17)联轴器与轴段配合间隙为0~0.02mm。18)拆装联轴器过程中应使用铜棒,联轴器加热温度≤250℃。19)风机试运转,输出力达到额定要求,轴承温度≤70℃,轴承均方根振动速度≤6.3mm/s。