一、异常情况处理

从一些投运脱硝设备的实际运行情况来看,SCR脱硝系统运行中常见的异常包括脱硝效率下降、催化剂压差增大、氨逃逸率增加和空气预热器阻力增大等。

1.运行中脱硝效率下降

1)运行中脱硝效率下降的主要原因包括以下几个方面。

①吹灰器故障或吹灰效果不佳造成催化剂模块大面积覆灰,致使催化剂反应接触面积变小;在启停锅炉过程中,没有严格按照规程要求投、退催化剂模块,使用保养不当,造成催化剂局部失效,致使催化剂活性降低。

②供货市场的变化以及其他原因造成液氨品质不佳,杂质较多直接影响脱硝效率

③烧结是催化剂失活的重要原因之一,并且这种失活是不可逆的,催化活性不能通过再生得到恢复。作为烟气脱硝催化剂载体的TiO2主要为锐钛型,在高温条件下晶型向金红石型转变,晶体的粒径增大,孔容与孔径减少,导致催化剂活性点位数量减少,从而降低催化活性。长期处于高温条件,催化剂中的活性组分也会发生挥发性损失。

④设备在调节过程出现故障:氨供应量不足、流量控制阀开度过大、反应器出口NOX设定值太高、注氨格栅部分堵塞致使注入氨的分布不均、分析器显示错误信号、NH3与NOX摩尔比设定值过低等。

2)针对脱硝效率下降的处理方法。

①调整吹灰器,适当调整吹灰汽源压力,查找原因,保证吹灰效果;保持催化剂模块干净;利用停机时间定期对催化剂检查,严格按照操作说明投、退反应器,防止人为损坏催化剂。

②检查氨是否存在泄漏,氨的供应压力是否过低;检查氨供应管道是否堵塞、氨蒸汽浓度是否过低,发现问题及时处理。

③调整出口NOX设定点至正确值,适当增加氨注入流量。

④严格控制SCR区反应温度在设计温度之内。

⑤重新调整注氨格栅的减压阀,增加喷氨量过少喷嘴的供氨量。清理堵塞的注氨喷嘴,检查分析仪剂量是否准确,检查烟气采样管是否堵塞或泄漏,检查仪表空气压力是否运行正常。

⑥根据调整性实验,重新修正NH3或NOX的质量浓度。

2.催化剂层压差增大

1)催化剂压差增大的原因

一般催化剂两层总压降应为600~800Pa,三层总压降应为1000~1200Pa,当差压上升而无法降低时说明催化剂有堵塞情况,出现此情况的主要原因包括如下几个方面

①灰渣堵塞。催化剂表面局部区域有积灰,无法清通,从而形成永久性堵塞。催化剂的入孔部位有大量的积灰,应当在每次停运进入之前人工清理干净,而不能直接将冷灰推入催化剂表面,这样会导致冷灰将催化剂局部堵塞。另一方面,停运后,潮气或冷风接触催化剂,也使部分飞灰豁附加剧,致使启动后差压有所上升。

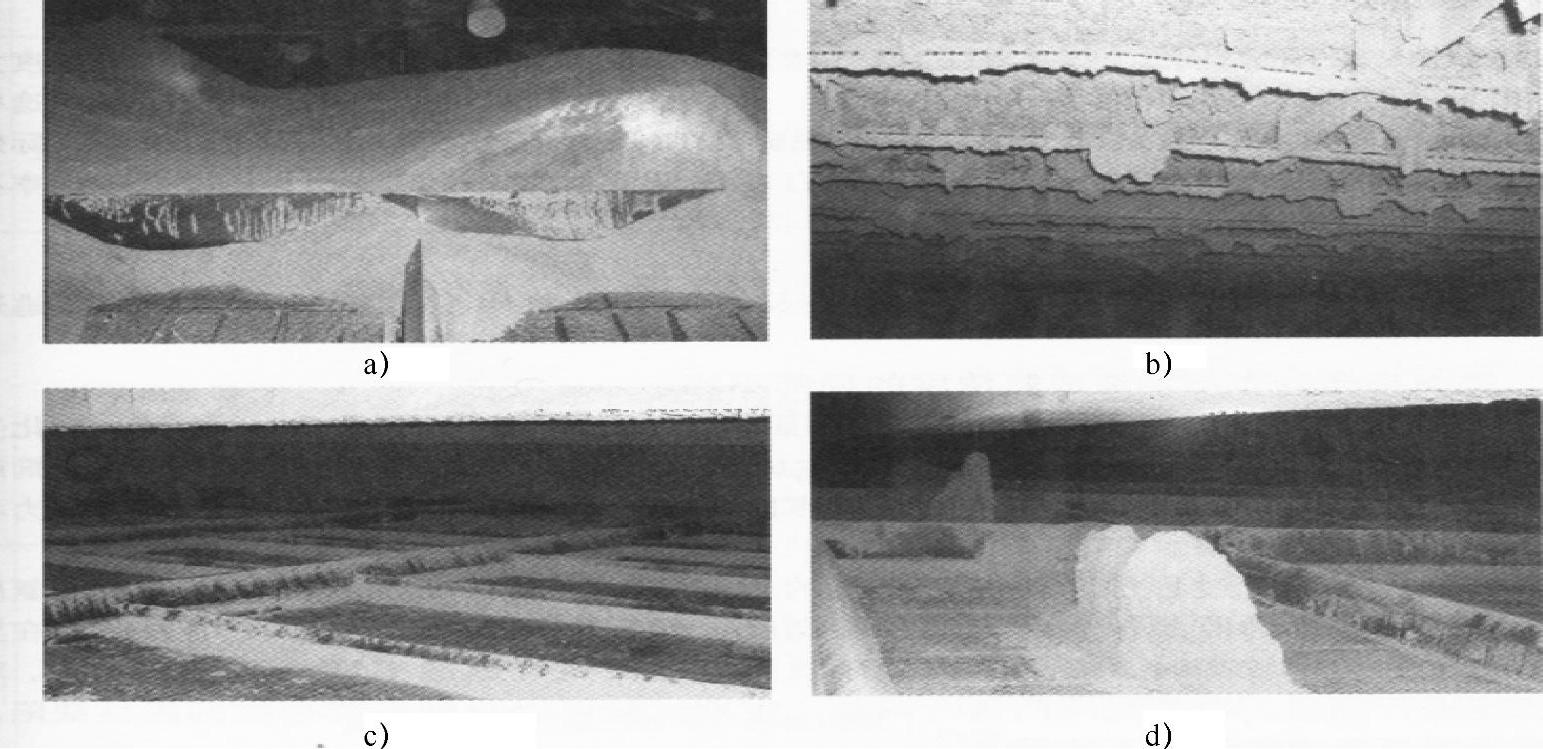

②催化剂层积灰严重。由于脱硝入口烟道尺寸小、风速高、导流板受力大,加上烟气中含粉尘量大,因此对导流板和烟道支撑均产生严重磨损。而导流板的损坏易使进口喷氨层烟气流场流速产生大的偏差,导致喷氨层各部位喷氨量不能均匀混合,从而降低脱硝效率。催化剂上层烟道导流板上设计有吹灰管道,运行中应当定期投入吹扫,避免积灰过多后落到催化剂表面,形成局部堵灰。常见的积灰形式主要有催化剂上表面积灰、催化剂背烟侧下表面积灰、工字钢梁上积灰。催化剂上表面的积灰主要发生在催化剂迎烟气侧的上层,随后漫延至下方的第二层、第三层,造成烟气阻力与压降增加。催化剂背烟侧下表面的积灰多发生在催化剂模块之间钢梁区域或上表面已经堵塞的部位。催化剂区域工字钢梁上的积灰严重时能将工字钢全部堵满,钢梁下的积灰多发生在第二层与第三层催化剂尾部钢梁的下方,呈明显的尖峰形状。常见的催化剂装置积灰部位如图7-4所示。

③催化剂本体结构损坏。在高灰、高温情况下长期运行的催化剂模块密封板有可能出现变形,造成部分催化剂堵灰。部分不锈钢密封板变形,催化剂模块之间形成旁路,易造成部分模块之间积灰。

④硫酸氢氨粘附。部分氨气会与烟气中的三氧化硫结合生成硫酸氨盐,过量时易堵塞催化剂层。

2)针对催化剂压差增大的处理方法。在SCR系统停炉检修之前,对所有催化剂层进行1~2次强行吹扫,清除已有积灰。停机后,对锅炉的吹扫应当等到催化剂温度降低到200℃以下再进行,避免催化剂着火。另外一方面,在停机检修期间应彻底清除催化剂上的积灰,同时保持催化剂空间内相对湿度低于70%,这样可保证催化剂内和表面的灰尘颗粒不会变硬和粘附。因为变硬的灰尘颗粒会堵塞催化剂表面及内部微孔,导致催化剂活性降低。采用真空抽吸的方式人工清理表面积灰。在结构上应使反应器的烟气流场顺畅,尽可能利用烟气把粉煤灰带走,不让它在反应器内沉积。要求反应器内部结构简洁,尽可能不在反应器内设加强筋、柱、梁,而是设在外壁上,避免出现平台与死角。在矩形催化剂梁的平面上部增设一对斜面结构,可以防止飞灰积存。催化剂模块的表面上安装一层钢丝网,用于拦截烟气中粒径较大的灰粒。反应器出口是飞灰最易发生积淀的部位,可在出口的下壁板上装设机械振动清灰器,各清灰器轮流工作,并在出口下端设置灰斗,收集沉积的飞灰。对600MW及以上的大型机组,应装设动态模拟装置,如计算流体力学(CFD)或物理模型装置,优化SCR工艺设计。通过模拟烟气在SCR入口、出口烟道、反应器内的流场分布,确定导流板布置的位置和数量,使烟气在进入反应器之前尽可能均匀分布,从根本上预防积灰。

(https://www.daowen.com)

(https://www.daowen.com)

图7-4 常见的催化剂装置积灰部位

a)上表面积灰b)背烟侧下表面积灰c)钢梁上方的积灰d)钢梁下方的积灰

3.氨逃逸量增加

1)氨逃逸量增加的原因。

①混合喷嘴处氨质量浓度测量装置失灵,造成供氨浓度过大,致使氨逃逸率增加

②喷氨格栅分布不均造成氨浓度的局部不均。若NH3投入过量,NH3氧化等副反应的反应速率将增大,如SO2氧化生成SO3,在低温条件下SO3与过量的氨反应生成硫酸氢铵。硫酸氢铵会附着在催化剂或空气预热器冷段传热元件表面上,导致脱硝效率降低或空气预热器堵塞,增加烟道阻力和降低空气预热器的传热效果。

2)针对氨逃逸量增加的处理方法。在运行过程中,要加强现场技术管理,加强氨浓度测量装置和氨逃逸监测仪表的定期校验,保证检测仪表可靠、使用方便。在异常情况下,氨气逃逸率较高时,必须降低脱硝效率,以使氨气逃逸率恢复至正常水平。对入口烟气流速进行测量,对喷氨阀门进行调整。

4.空气预热器层阻力增大

1)空气预热器层阻力增大的原因。

①烟道内排烟温度过低时,造成烟气中露点升高,在空气预热器低温段烟气中水分部分析出,造成粉尘受潮积灰堵塞。

②空气预热器蒸汽吹灰效果不明显,蒸汽过热量不够,蒸汽带水,致使飞灰粘结成块而堵灰。脱硝输灰系统应及时将大颗粒灰送走,避免堵塞现象发生。

③SCR系统运行中未耗尽的氨和烟气中SO3会发生反应,生成硫酸氢铵和硫酸铵。硫酸铵易分解为硫酸氢铵,硫酸氢铵是一种粘附性很强并具有较强腐蚀性的物质,在140~230℃下,位于空气预热器常规设计的冷端层上方和中间层下方,由于硫酸氢铵在此温区为液态向固态转变阶段,具有极强的吸附性,就造成大量灰分沉降在金属表面和卡在层间,而引起堵塞。据国外的经验,在残留氨浓度达(3~5)×10-6时,3~6个月就能使预热器阻力上升一倍,同时硫酸氢铵或硫酸铵本身对金属有较强的腐蚀性,而传统的吹灰器不能有效清理中间层SCR催化物(V2O5),当部分SO2转化为SO3时,烟气中硫酸露点温度有所提高,预热器低温腐蚀加剧。

2)针对空气预热器阻力增大的处理方法

①更新预热器性能,提高传热元件的抗腐蚀性。

②开发多喷嘴集中布置强力吹灰器,或使用进口吹灰器。

③增设高、低压清洗设备,以便需要时可在运转中清洗空气预热器。

④在冷端涂敷搪瓷和防堵型波形板,使得硫酸氢铵不易粘附其上,即使粘附在上面亦较易清洗;同时提高传热元件的抗腐蚀性。

⑤增加更多的吹灰器和泵,以舒缓催化剂上下的温度梯度。

⑥要求催化剂供货商降低其催化剂对SO3的转化率。

⑦增加风机功率。

⑧增加新的或更换现有空气预热器。

此外,不论是何种原因引起的结垢和堵塞,都应该定期检查,及时发现潜在的问题并予以解决。