一、离心泵检修

1.小修项目

小修项目包括检查填料和机械密封;检查轴承,调整轴承间隙;检查联轴器(带轮)对中;检查传动带松紧情况;检查冷却水、水封和润滑等系统;检查出口排气阀检查入口阀;解体检查过流部件磨损、腐蚀和气蚀;检查、修理或更换已损部件。

2.大修项目

大修项目包括小修项目,以及解体检查各零部件磨损、腐蚀和冲蚀;检查转子必要时作动平衡校验;检查修理或更换过流部件;检查并校正轴的直线度;测量暗藏调整转子的轴向窜动量;检查泵体、基础、地脚螺栓,必要时调整垫铁和泵体水平度。

3.检修与质量标准

(1)拆卸前准备 掌握泵的运行情况,并备齐必要的图样和资料;备齐检修工具、量具、起重机具、配件和材料;切断电源及设备与系统的联系,排尽泵内流体

(2)拆卸与检查 拆卸联轴器(带轮)安全罩、检查联轴器(带轮)对中;拆卸附属管线(冷却水),并检查清扫;拆卸轴承箱,检查轴承,同时测量转子的轴向窜动量;拆卸密封并进行检查;拆卸主轴,测量主轴的径向圆跳动;测量转子各部圆跳动和间隙。

(3)轴承(滚动)检修 承受轴向和径向载荷的轴承与轴配合为H7/js6;承受径向载荷的轴承与轴的配合为H7/k6;轴承外圈与轴承箱配合为JS6/h6;止推轴承外圈轴向间隙为0.02~0.06mm;轴承拆装时,采用油煮热装的温度不超过100℃,严禁直接用火焰加热;轴承的滚动体与滚道表面应无锈蚀、坑疤与斑点,接触平滑无杂音。

(4)机械密封检修 压盖与轴套的直径间隙为0.75~1.00mm,压盖与密封腔间的垫片厚度为1~2mm。

(5)密封压盖与静环密封圈检修 密封压盖与静环密封圈接触部位的表面粗糙度为3.2µm。安装机械密封部位的轴或轴套,表面不得有锈斑、裂纹等缺陷,表面粗糙度为1.6µm。表环尾部的防转槽根部与防转销顶部应保持1~2mm的轴向间隙弹簧压缩后的工作长度应符合设计要求,其偏差为±2mm。机械密封并圈弹簧的旋向应与泵轴的旋转方向相反。压盖螺栓应均匀上紧,防止压盖端面偏斜。

(6)填料密封检修 水封环与轴套的直径间隙一般为1.00~1.50mm;水封环与填料箱的直径间隙为0.15~0.20mm;填料压盖与轴套的直径间隙为0.5~1.00mm;填料压盖与填料箱的直径间隙为0~0.30mm;填料底套与轴套的直径间隙为0.70~1.00mm;减压环与轴套的直径间隙为0.50~1.20mm;填料环的外径应小于填料函孔径0.30~0.50mm,内径大于轴径0.10~0.20mm,切口角度一般与轴向成45°;装填料时,相邻两道填料的切口应错开90°。

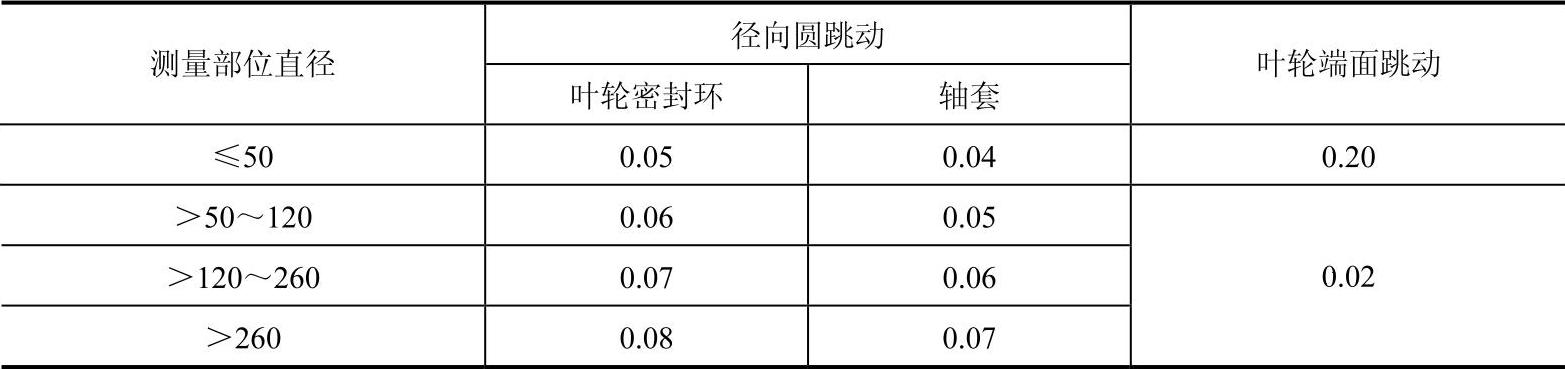

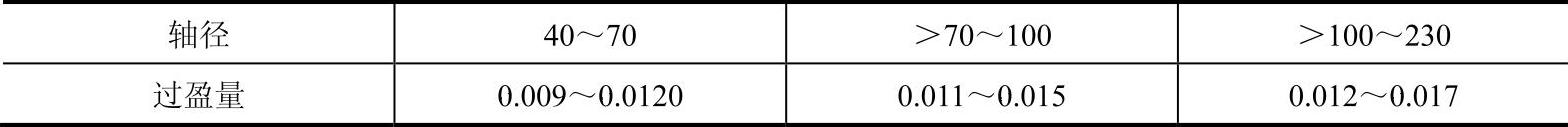

(7)转子和键及轴径检修 单级离心泵的转子圆跳动公差值应符合表8-8离心泵转子圆跳动公差值的要求。键和键槽及键与轴径的过盈量见表8-9。

表8-8 离心泵转子圆跳动公差值(单位:mm)(https://www.daowen.com)

表8-9 键与键槽及键与轴径的过盈量(单位:mm)

(8)转子动平衡校正 检修前转子振动值明显增大或超标准时应对转子进行修复或更换零件。

(9)滑动轴承检修 轴承表面应光洁,轴承合金与轴承衬结合良好,合金表面无气孔、夹渣、划痕、剥落和裂纹等缺陷,轴承标记清晰,水平剖分面自由间隙≤0.04mm,合金表面粗糙度为0.8µm。

(10)支撑轴承检修 轴承与轴接触均匀,接触角60°~90°,接触面积达70%以上,接触与非接触部位不得有显示分界线;轴承体与轴承窝径向接触要均匀,接触面积不得<70%。

(11)止推轴承检修 止推轴承与止推盘接触应均匀,接触面积不得<70%;各油孔应畅通。

(12)密封检修 密封表面应平整,无积垢、变形、裂纹。

(13)轴封和油环密封检修 轴封间隙高速时为0.25~0.30mm,低速时为0.20~0.25mm。

(14)润滑油系统检修 润滑油管路与附属设备应清洁干净,无杂质、锈蚀、水分等;油过滤器应清洗干净,清洗更换滤心或滤网;基础应坚固完整,地脚螺栓和各部连接螺栓满扣、整齐、紧固。

(15)齿轮箱检修 齿轮箱体、箱盖、端板等应清洁,无损伤、变形和裂纹,水平剖分面应平整、无划痕,自由间隙应≤0.05mm;主动大齿轮与低速轴和高速轴的中心距偏差<0.05mm。

(16)齿轮检修 齿轮表面应无积垢、缺损、点蚀、剥落、裂纹等缺陷;齿轮啮合的齿侧间隙和齿面接触符合相应要求。