空气压缩机维护检修

1.检修内容

(1)小修项目 检查各进、排气阀座与阀片、升程限制器、弹簧;检查各运行零部件紧固螺栓;检查清扫过滤网;检查润滑系统,更换润滑油;检查清扫冷却水系统;检查更换密封填料、刮油环;检查校验安全阀、压力表;检查各轴承磨损情况,并调整其间隙;检查活塞环磨损情况;检查机身连接螺栓、地脚螺栓;检查并调整活塞余隙。

(2)大修项目 包括小修项目,以及检查气缸内壁磨损情况;测量十字头、十字头销、连杆、主轴连杆螺栓的磨损情况,必要时作无损探伤;根据运行情况,调整机体水平度和中心位置;检修更换气缸套或作锁缸、镶套处理;冷却器作水压试验;必要时对机体喷刷油漆。

2.检修与质量标准

(1)拆卸前准备 掌握运行情况,备齐必要的图样资料;备齐检修工具、量具起重机具、配件及材料;切断电源、设备与系统联系,内部介质吹扫置换干净。

(2)拆卸与检查 拆卸传动带,检查带轮平行度;拆卸附属管线,检查结垢与腐蚀情况;打开气缸盖、滑道与曲轴盖,拆开十字头与活塞杆连接的锁紧装置,取出活塞、密封填料,检查磨损;拆下活塞杆,检查其磨损与弯曲情况;拆卸十字头销轴、连杆螺栓,取出十字头,检查十字头与销轴的磨损情况;拆卸进、排气阀,检查阀片、弹簧、阀座的磨损情况;检查测量气缸;拆卸检查曲轴轴承与连杆;拆卸检查主轴轴承;拆卸检查级间冷却器;拆卸检查润滑油系统;检查调试安全阀。

3.检修质量标准

(1)机体 机体的纵向和横向水平度应≤0.05mm/m;曲轴箱清洗干净。

(2)气缸 气缸内表面应光洁,无裂纹、气孔等缺陷;气缸内径圆柱度公差值应符合要求,否则须进行镶缸或更换缸套;气缸内表面被拉伤超过圆周1/4、并有严重沟槽、台阶时,应镗缸修理,表面粗糙度应为1.6µm;气缸直径增大值不得超过原设计缸径的2%;气缸经过镗缸或配镶处理后,应进行工作压力1.5倍的水压试验压力稳定30min,应无渗漏和出汗现象;气缸与滑道同轴度公差值应为0.05mm。

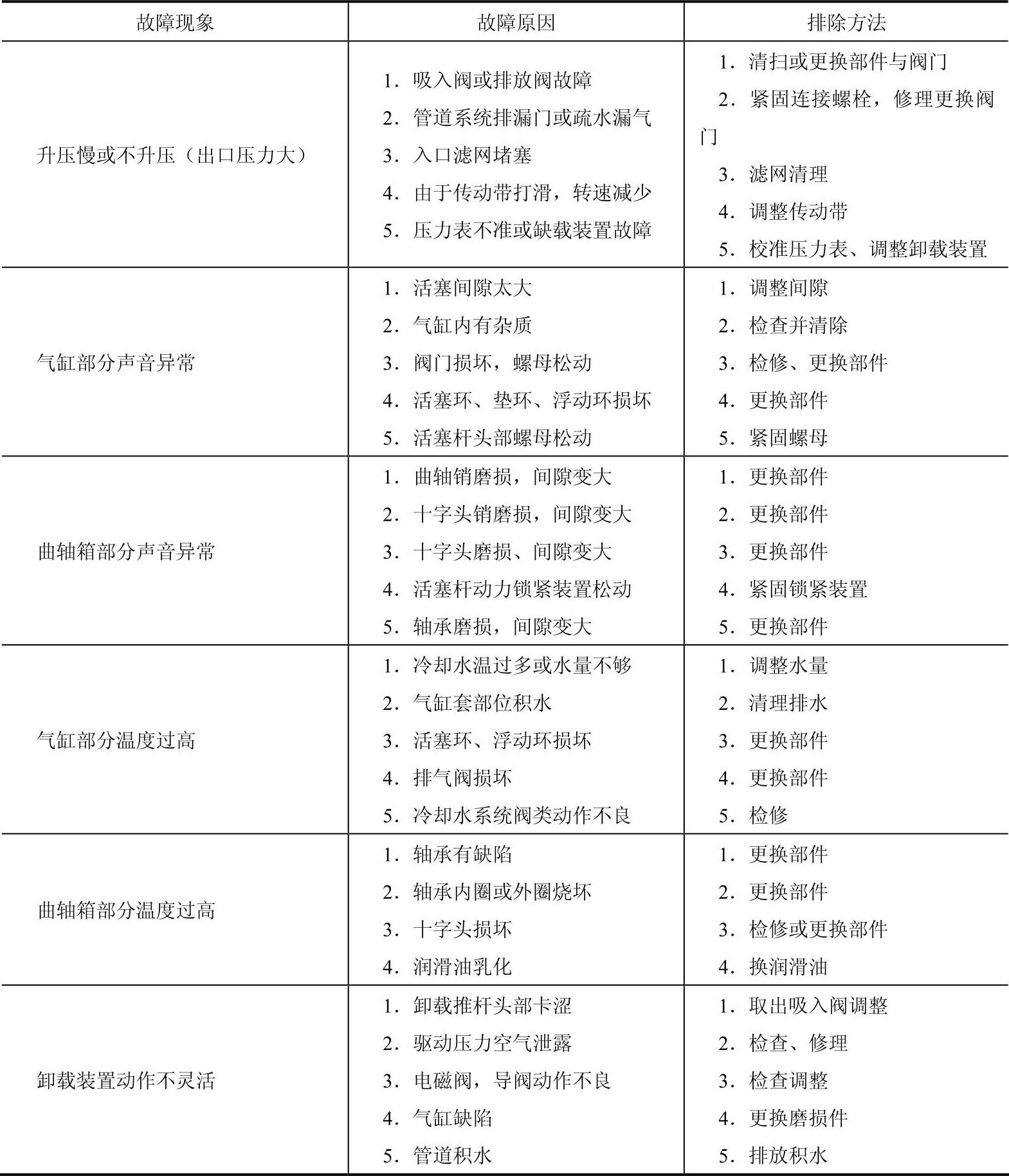

(3)活塞与活塞环 活塞、活塞环表面应光滑,且无变形等缺陷;活塞环在槽内应活动自由,且有一定张力;铸铁活塞与气缸环的安装间隙为(0.0008~0.0012)D,铸铝活塞与气缸环的安装间隙为(0.0016~0.0024)D(D为气缸直径,单位mm)各活塞环装在槽内对口位置应彼此相错120°;活塞环外径与气缸接触线不得小于周长的60%,其间隙不得>0.05mm,活塞环的开口及在槽内的侧间隙值见表8-11。

表8-11 活塞环的开口及在槽内的侧间隙值(单位:mm)

(4)活塞杆 对活塞杆做无损探伤检查,不得有裂纹及其他缺陷,表面粗糙度Ra为0.8µm;活塞杆直线度公差值应为0.06mm,最大不超过0.lmm;活塞杆圆柱度公差值应为0.02mm,最大不超过0.05mm。

(5)进、排气阀 阀片不得有变形、裂纹、划痕等缺陷;阀座密封面不得有腐蚀麻点、划痕,表面粗糙度为0.8µm,与阀片接触线应连续封闭,组装后进行煤油试验,在5min内不得渗漏;阀弹簧应有足够的弹力,在同一阀片上,各弹簧直径及自由高度均应一致;阀片升降自由,不得有卡涩现象。(https://www.daowen.com)

(6)密封填料和刮油环 组合式密封填料应光洁无划痕,表面粗糙度为0.8µm密封圈与活塞杆接触面积达70%以上,接触点4个点/cm2,严禁用金刚砂研磨;组合式密封填料接口缝隙一般≥1mm,各圈填料开口均匀错开;金属填料和石墨填料在填料盒内的轴向窜动量应为0.05~0.10mm,最大不超过0.25mm,聚四氟乙烯填料应为0.15~0.30mm,最大不超过1.0mm;填料轴向端面应与填料盒接触均匀;刮油环与活塞杆接触面不允许有沟痕和损坏,接触线均匀分布,且大于周长的70%。

(7)十字头、滑板与导轨 十字头、十字头销、滑板应无裂纹等缺陷;十字头滑板与导轨间隙为0.24~0.29mm;滑板与导轨应接触均匀,接触点不少于2个点/cm2;十字头销,活塞销最大磨损值为0.50mm,圆柱度为0.05mm;十字头销与连杆小头轴承衬的间隙为0.03~0.05mm。

(8)曲轴、连杆与轴承衬 曲轴、连杆与连杆螺栓不允许有裂纹等缺陷;曲轴组装水平度应小于0.0lmm,曲轴中心线与气缸中心线垂直度公差值为0.15mm;曲轴直线度公差值为0.05mm,主轴颈径向圆跳动公差值为0.05mm;主轴颈与曲轴颈擦伤凹痕面积不得大于轴颈面积的2%,轴颈上沟槽不得>0.lmm,主轴颈和曲轴颈减少不得<3%;轴颈的圆柱度公差值主轴颈为0.02mm,曲轴颈为0.02mm;轴与轴承应均匀接触,接触角60°~90°,接触点每平方厘米不少于2~3点,轴承衬背与机座,连杆瓦窝均匀贴合,接触面积为70%~80%;轴承合金层与轴承衬结合良好,合金层表面不得有裂纹、气孔等缺陷;轴承与轴颈的径向间隙为0.13~0.18mm;主轴颈与滚动轴承配合为H7/k6,滚动轴承与轴承座的配合为T7/h6;连杆螺栓残余变形≤2‰。

(9)带轮 带轮找正过程中x,y值不大于1.0mm;零配件的材料与技术条件应符合设计要求。

4.试车与验收

(1)试车前准备 检查检修记录,确认检修记录准确合格;彻底清扫润滑油箱加入合格润滑油至规定油位;开启冷却水阀和回水阀并检查冷却水压力与回水情况拆下各级进、排气阀;盘车应无卡涩现象;确认电动机转向正确。

(2)试车 空载试车时,应按操作规程启动,检查各部件有无异常现象。检查油位是否正常;检查轴承与滑道润滑情况;检查压缩机所有摩擦部位的温度,滑动轴承不超过65℃,滚动轴承不超过70℃;连续运行1h后,若无任何异常现象,即可停机作必要的检查。

(3)带负荷试车 盘车时应检查缸内有无碰撞声;按操作规程起动压缩机,检查各部传动件有无异常现象;检查曲轴轴承、连杆轴承等各部温度;检查气缸进出口气体温度和冷却水回水温度;检查压力是否符合工艺要求;压缩机所属电气、仪表与联锁装置达到技术规定的要求;运转中每1~2h记录一次运行情况,并及时处理运转中发现的问题。

(4)验收 设备连续运转24h后,各项技术指标须达到设计要求或能满足生产需要;检修记录齐全、准确;按规定输入验收手续。

5.维护与故障排除方法

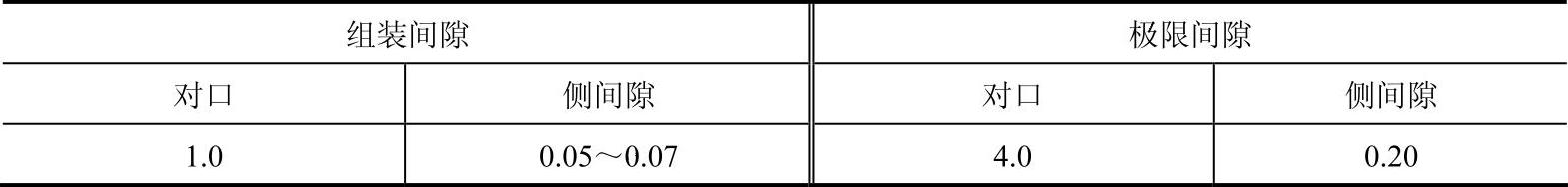

空气压缩机维护检修常见故障与排除方法见表8-12。

表8-12 空气压缩机维护检修常见故障与排除方法