质量检验工作程序

(一)质量检验按过程分类

GB/T 19000—2016中对“程序”的定义为:为进行某项活动或过程所规定的途径。

程序可以形成文件,也可以不形成文件。当程序形成文件时,通常称为“书面程序”或“形成文件的程序”。含有程序的文件可称为“程序文件”。

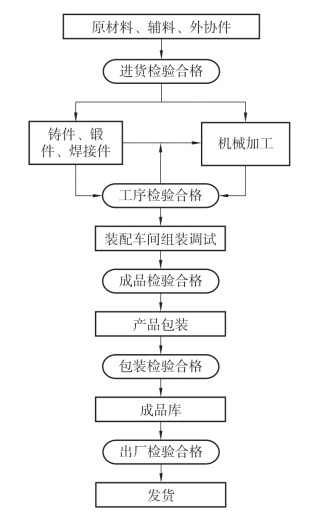

产品质量是在产品生产的全过程中形成的,我们只有对产品制造工艺流程中各道工序进行检验,严格把关,才能保证最终出厂的产品质量(见图1-1)。

图1-1 产品制造工艺流程示意图

质量检验按产品生产过程的次序分为进货检验、过程检验和最终检验。

1.进货检验

进货检验主要是指企业购进的原材料、外购配套件和外协件入厂时的检验,这是保证生产正常进行和确保产品质量的重要措施。为了确保外购物料的质量,入厂时的验收检验应配备专门的质检人员,按照规定的检验内容、检验方法及检验数量进行严格认真的检验。

进货检验包括首件(批)样品检验和成批进货检验两种。

(1)首件(批)样品检验

首件(批)样品检验是企业对供应商提供的样品的鉴定性检验认可。检验的目的,主要是对供应单位所提供的产品质量水平进行评价,并建立具体的衡量标准。所以首件(批)检验的样品,必须对今后的产品有代表性,以便作为以后进货的比较基准。通常在以下四种情况下应对供货单位进行首件(批)检验:

①按合同执行,首次交货;

②设计或产品结构有重大变化;

③工艺方法有重大变化,如采用了新工艺或特殊工艺方法,也可能是停产很长时间后重新恢复生产;

④对供货质量有新的要求。

(2)成批进货检验

成批进货检验是以供应单位正常交货时对成批物资进行验收检验,其目的是防止不符合质量要求的原材料、外购件和外协件等进入生产过程,并为稳定正常的生产秩序和保证产品质量提供必要的条件。这也是对供应单位质量保证能力的连续性评定的重要手段。

成批进货检验可按不同情况分为A、B、C三类。A类是关键的,必检;B类是重要的,可以全检或抽检;C类是一般的,可以实行抽检或免检。这样既保证质量,又可减少检验工作量。成批进货检验既可在供货单位进行,也可在购货单位进行,但为保证检验的工作质量,防止漏检和错检,一般应制定《入库检验指导书》或《入库检验细则》,其形式和内容可根据具体情况设计或规定。进货物料经检验合格后,检验人员应做好检验记录并在入库单上签字或盖章,及时通知库房收货,做好保管工作。如检验后不合格,应按不合格品管理制度办好全部退货或处理工作(退货或处理具体工作可由归口责任部门负责)。对于原材料、辅材料的入厂检验,往往要进行理化检验,如分析化学成分、机械性能试验、全面组织鉴定等工作,验收时要着重材质、规格、批号等是否符合规定。

2.工序检验

工序检验也称过程检验,是指在生产过程中,对所生产产品(软件、硬件、服务、流程性材料等)以各种质量控制手段并根据产品工艺要求对其规定的参数进行的检测检验。其目的是对产品质量进行控制,防止出现大批不合格品,避免不合格品流入下道工序。因此,过程检验不仅要检验产品,还要检验影响产品质量的主要工序要素(如人、机、料、法、环、测)。实际上,在正常生产成熟产品的过程中,任何质量问题都可以归结为5M1E中的一个或多个要素出现变异导致,因此,过程检验可起到两种作用:一是根据检测结果对产品作出判定,即产品质量是否符合规格和标准的要求;二是根据检测结果对工序作出判定,即过程各个要素是否处于正常的稳定状态,从而决定是否应该继续进行生产。为了达到这一目的,过程检验中常常与控制图相结合使用。(https://www.daowen.com)

过程检验包括首件检验、巡回检验和末件检验三种。

(1)首件检验

首件检验也称为“首检制”。长期实践经验证明,首检制是一项尽早发现问题、防止产品成批报废的有效措施。通过首件检验,可以发现诸如工夹具严重磨损或安装定位错误、测量仪器精度变差、看错图纸、投料或配方错误等系统性问题,从而采取纠正或改进措施,以防止批次性不合格品发生。

首件检验一般采用“三检制”的办法,即操作工人实行自检,班组长或质量员进行复检,检验员进行专检。首件检验后是否合格,最后应得到专职检验人员的认可。检验员对检验合格的首件产品,应打上规定的标记,并保持到本班或一批产品加工完为止。对大批大量生产的产品而言,“首件”并不限于一件,而是要检验一定数量的样品。

(2)巡回检验

巡回检验就是检验人员按一定的时间间隔和路线,依次到工作地或生产现场,用抽查的形式,检查刚加工出来的产品是否符合图纸、工艺或检验指导书中所规定的要求。在大批大量生产时,巡回检验一般与控制图相结合使用,对生产过程发生异常状态实行报警,防止成批出现废品。

当巡回检验发现工序有问题时,应进行两项工作:

一是寻找工序不正常的原因,并采取有效的纠正措施,以恢复其正常状态;

二是对上次巡检后到本次巡检前所生产的产品,全部进行重检和筛选,以防不合格品流入下道工序(或用户)。

巡回检验是按生产过程的时间顺序进行的,因此有利于判断工序生产状态随时间过程而发生的变化,这对保证整批加工产品的质量是极为有利的。为此,工序加工出来的产品应按加工的时间顺序存放,这一点很重要,但常被忽视。

(3)末件检验

对本班次生产线或生产设备的末件进行检验,确保生产结束后产品质量仍在合格状态,同时对下一个班次的首件生产进行保证。末检的作用是预防生产过程中的变异,缩小风险品锁定范围,主要是考察生产线的边锋差,因为通常末尾的质量不稳定。

过程检验是保证产品质量的重要环节,但如前所述,过程检验的作用不是单纯的把关,而是要同工序控制密切地结合起来,判定生产过程是否正常。

过程检验要同质量改进密切联系,把检验结果变成改进质量的信息,从而采取质量改进的行动。

过程检验中要充分注意两个问题:一个是要熟悉《工序质量表》中所列出的影响加工质量的主导性因素;其次是要熟悉工序质量管理对过程检验的要求。《工序质量表》是工序管理的核心,也是编制《检验指导书》的重要依据之一。《工序质量表》一般并不直接发到生产现场去指导生产,但应根据《工序质量表》来制定指导生产现场的各种管理图表,其中包括检验计划。

对于确定为工序管理点的工序,应作为过程检验的重点,检验人员除了应检查监督操作工人严格执行工艺操作规程及工序管理点的规定外,还应通过巡回检查,检查质量管理点的质量特性的变化及其影响的主导性因素,核对操作工人的检查和记录以及打点是否正确,协助操作工人进行分析和采取改正措施。

3.最终检验

最终检验分为半成品的最终检验和成品的最终检验两种情况。

对于半成品来说,往往是指零部件入库前的检验。半成品入库前,必须由专职的检验人员,根据情况实行全检或抽检,如果在工序加工时生产工人实行100%的自检,一般在入库前可实行抽样检验,否则应由专职检验人员实行全检后才能接收入库。但有的企业在实行抽样检验时,如发现不合乎要求,也要进行全检,重新筛选。

成品的最终检验即成品检验,是对完工后的产品进行全面的检查与试验。其目的是防止不合格品流到用户手中,避免对用户造成损失,也是为了保护企业的信誉。对于制成成品后立即出厂的产品,成品检验也就是出厂检验;对于制成成品后不立即出厂,而需要入库贮存的产品,在出库发货以前,尚需再进行一次出厂检查。成品检验的内容包括:产品性能、精度、安全性和外观。只有成品检验合格后,才允许对产品进行包装。

(二)质量检验的岗位与工作流程

1.质量检验岗位

质量检验的岗位主要有:

(1)进料品质控制(Income Quality Control,IQC);

(2)制造过程品质控制(Inspection Process Quality Control,IPQC),也称“制程品管”;

(3)最终品质控制(Final Quality Control,FQC);

(4)出货品质控制(Outgoing Quality Control,OQC)。

2.质量检验的工作程序

检验是人类生产活动的一个重要组成部分,其目的是要科学地揭示产品的特性,从而剔除那些不符合需要的产品,确保产品质量达到标准要求,同时为改进产品质量和加强质量管理提供信息。在工业企业中,所有检验活动实际上都有如下一个完整的工作过程:定标、抽样、检查、比较、判定、处理。

(1)定标是指检验前应根据合同或标准明确技术要求,掌握检验手段和方法以及产品合格判定原则,制定检验计划。

(2)抽样是按合同或标准规定的抽样方案随机抽取样品,使样本具有充分代表性。

(3)检查是在规定的环境条件下,用规定的检验设备和检验方法检测样品的质量特性。

(4)比较是将检查结果同技术要求比较,衡量其结果是否符合质量要求。

(5)判定是指依据比较的结果,判定样品合格数,进而由批合格判定原则判定商品批是否合格,并作出是否接收的结论。

(6)处理是对检验结果出具检验报告,反馈质量信息,并对不合格品及不合格批分别作处理。

复习思考题

1.检验的质量职能有哪些?

2.质量检验的方式主要有哪些?

3.什么是三检制?

4.为什么要建立质量检验的追溯机制?

5.为什么要对不合格品的管理坚持“三不放过”原则?

6.按照产品生产过程分,质量检验工序有哪几道?

7.最终检验和出厂检验有什么区别?

8.简述质量检验的工作过程。