部件及机构装配的检测方法及要求

部件与机构装配是在装配过程中控制的,其装配的好坏直接关系到总装后的质量。

部件与机构装配检测主要有如下几类:

(一)螺纹联接装配检测

螺纹联接是一种可拆的固性联接,拆装方便、简单,应用广泛。有普通螺栓联接、紧配螺栓联接、双头螺柱联接,特殊螺纹联接。

对于这种联接主要是检测其联接是否坚固,不能有松脱现象。可用测力矩扳手检测一下螺纹拧紧力矩是否达到预紧力要求;或在最后用扳手在各个螺母上重扳一下,以了解螺母是否全部拧紧。

另一种方法是通过敲击了解紧固程度,如听到的是破裂声,则表示两者配合不紧,须加以紧固。但紧固好的联接在敲击后易松开,故检查后必须将各个联接重新紧固一遍。

(二)键联接的装配检测

键用于把轴和套装的零件(如齿轮、带轮、联轴器等)联接成一体,以传递转矩。键有平键、楔键、花键等。应根据以下要求检测键联接:

(1)一般平键装完后,两侧面与轴上键槽的两侧面应均匀接触,不得有间隙,以免倒转时键产生松动现象;平键顶与轮间必须留有间隙,并防止出现阶梯形,而键的底面则应与轴槽底贴实。

(2)楔键的顶面要和键槽的顶面相接触,以承受振动和一定的轴向力,因而其斜度应一致。装配要防止轮毂产生偏斜,并且键头与轮毂间应留有一定的空隙,间隙尺寸为斜面长度的10%~15%,以便于拆卸。楔键的工作面长度要与轮毂轴槽互相吻合,并且保持过盈配合。

(3)花键装配后,多数为滑动配合,用手晃动轴上的轮,应感觉不到有任何间隙,零件在全长上移动的松紧程度要一致,不允许有局部倾斜或花键的咬塞现象。

(三)带传动的装配检测

(1)带传动要求两根传动轴必须严格地保持平行,两轴的平行度公差为(0.15/1 000)I。

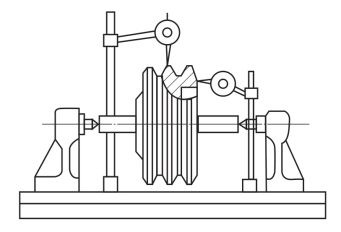

(2)带轮装在轴上,应没有歪斜和摆动(需要检查其径向圆跳动和端面圆跳动量的大小是否超差)。检查时,应在轮缘处检查其径向和端面跳动,径向跳动量为(0.000 5~0.002 5)D,端面跳动量为(0.000 1~0.000 5)D,D为皮带轮直径。较大的带轮用划线盘检查,较小的带轮用百分表检查。如图4-3所示。

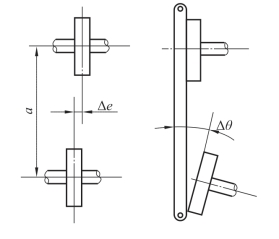

(3)成对皮带轮装配后应检查其相互位置。其方法是,轴距较大时用拉绳法;轴距不大时用长直尺检查,一般倾斜度不超过1°。如图4-4所示。要求轮宽对称,两轮的轮宽中间平面应在同一平面上,平移位移度Δe≤0.2a/100 mm(a为中心距)。

图4-3 带轮跳动量的检查

图4-4 带轮安装位置检查

(四)轴承的装配检测

1.滚动轴承的装配检测

滚动轴承装配后应检测其轴向游隙。可通过在端盖下加垫片或用螺钉调整的方法移动内圈或外圈来达到规定游隙。

2.滑动轴承装配的检测

滑动轴承的检测分为轴瓦与轴颈的接触面检测、轴瓦与轴颈之间的间隙检测两部分。

(1)轴瓦与轴颈接触面检测

轴瓦与轴颈接触面要求均匀、分布面广。一般要求其轴瓦与轴颈在60°~90°的范围内接触,并达到25 mm×25 mm面积内不少于15~25点。可用连杆装到相应的轴颈上,均匀地拧紧螺栓至连杆转动有阻力时为止,然后按工作方向转动连杆,使轴和轴颈互研;拆开连杆观察轴承的接触情况。

(2)轴瓦与轴颈间间隙的检测

各种滑动轴承其轴瓦与轴颈均有具体规定,在此不介绍,只说明检测方法。

①塞尺检测法

直径较大的轴承,用宽度较小的塞尺塞入间隙里,可直接测量出轴承间隙的大小,可检测顶间隙和侧间隙。

②千分尺检测法

用千分尺测量轴承孔和轴颈的直径尺寸时,在长度方向要选用两个或三个位置进行测量;直径方向要选用两个位置进行测量。然后分别求出轴承孔径和轴径的平均值,两者之差即是轴承的间隙。

(五)齿轮传动的装配检测

齿轮装配后,要求齿轮孔与轴孔配合要适当,不得有偏心和歪斜现象;保证齿轮有准确的安装中心距和保证齿面接触要求等。偏心误差可通过检查齿圈径向跳动确定,而歪斜误差可通过径向圆跳动或轴向圆跳动检查来确定。齿圈径向跳动可用专用检查仪检测。(https://www.daowen.com)

1.径向圆跳动的检测

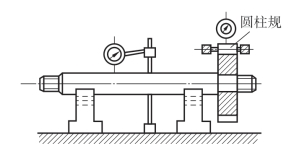

如图4-5所示,在齿轮的轮齿间放入圆柱规,用百分表测得读数后,再转过3~4个齿重复检查一次,转一周后,取其最大与最小读数之差,即为径向圆跳动。

2.轴向圆跳动的检测

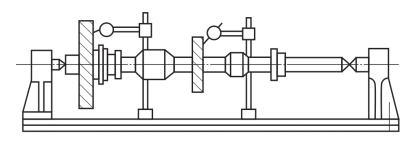

如图4-6所示,检测时,用顶尖将轴顶在中间,把千分表的触头抵在齿轮端面上(注意表测杆与端面要垂直),转动轴便可根据千分表最大读数与最小读数的差值得出齿轮的轴向圆跳动量。

图4-5 齿轮径向圆跳动检测

图4-6 齿轮轴向圆跳动检测

3.齿轮中心距的检测

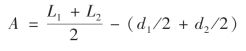

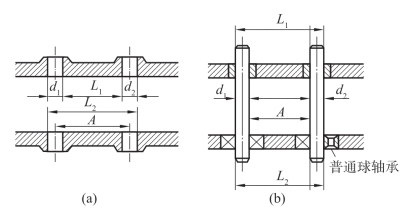

中心距准确度直接影响轮齿间隙大小,实测值应符合标准规定值,检测方法如图4-7所示。分别测得d1、d2、L1、L2,然后计算出中心距A,如图4-7(a)所示,则

A=L1+(d1/2+d2/2)或A=L2-(d1/2+d2/2)

也可用如图4-7(b)所示方法检测,则

4.齿轮轴线间平行度的检测

如图4-7(b)所示,装入检测套,插入芯棒,分别测量芯棒端的尺寸L1、L2,其差值(L1-L2)即是两孔轴线在所测长度内的平行度误差。传动齿轮轴线间所允许的平行度和倾斜度由齿轮的模数决定,等级不同平行度误差也不同。

图4-7 孔中心距及其平行度的检测

5.齿轮啮合质量的检测

(1)齿侧间隙的检测

可以采用塞尺法与百分表法来检查齿侧间隙。

塞尺法同滑动轴承间隙的检查。百分表法是将百分表测头与一齿轮的齿面接触(分度圆处),另一齿轮固定,将接触百分表的齿轮从一侧啮合转到另一侧啮合,百分表上读数差值即为齿侧间隙。

(2)接触斑点的检测

接触斑点的检测是用涂色法与加载跑合法。

涂色法是将红铅油涂在小齿轮上,然后按工作方向转动齿轮3~4圈,在大齿轮的齿面上留下痕迹,这个色迹就叫接触斑点。正常啮合斑点应在齿面中部,不应偏向齿顶、齿根和端部。一般接触斑点用沿齿高方向的分布量来衡量。齿轮精度不同,要求则不同。

加载跑合法是一对齿轮副装配后在轻微负荷作用下进行跑合,然后观察接触面积或接触斑点。

(六)螺旋机构的检测

装配后必须使丝杠的轴线和导轨面平行,并且工作时丝杠的轴线也不应偏移。不论螺母处于任何位置,丝杠的轴线必须和螺母的轴线一致。

1.丝杠轴线位置的检测

螺旋机构装配后,需按照导轨的水平面和垂直面来检测丝杠轴线的位置。检测时,把千分表装在专用检测装置上(车床的尾座滑板可代替专用检测装置),千分表的触头先后抵住丝杠的上母线和侧母线,分别在前支承和后支承处检查,以千分表两次测量的读数差,求出误差。

2.螺母和丝杠轴心线误差的检测

检测方法和丝杠轴线位置检测相同。检测时,将溜板箱放在中间位置,分别在丝杠两端和中间某一位置测量,所得相邻两位置之间的误差即轴心线误差。

3.径向间隙的检测

将丝杠放在两顶尖之间处于水平位置,螺母旋到离丝杠一端约3~5个螺距处,测量时将千分表抵在螺母上,轻轻抬动螺母,其抬动力只需稍大于螺母重量,千分表指针的摆动差即为径向间隙值。