二、硬度试验

金属硬度试验按受力方式可分为压入法、刻划法两种,一般采用压入法。按加力速度可分为静力试验法和动力试验法两种,其中静力试验法最为普遍。常用的布、洛、维氏硬度等均属静力压入试验法。

1.布氏硬度试验

(1)布氏硬度试验法原理

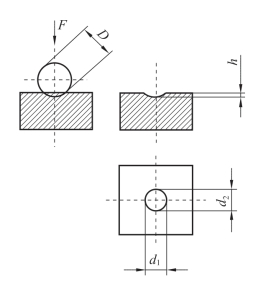

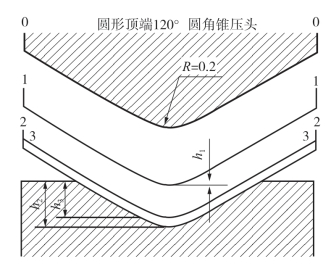

将一定直径的硬质合金球施加试验力压入试样表面,经规定的保持时间(可查表2-2选择)后,卸除试验力,测量试样表面压痕的直径。见图2-9。

图2-9 布氏硬度测量原理图

由压头球直径D和测量所得的试样压痕直径d可算出压痕面积,即

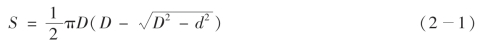

表2-2 球直径、试验力和试验力保持时间选择表

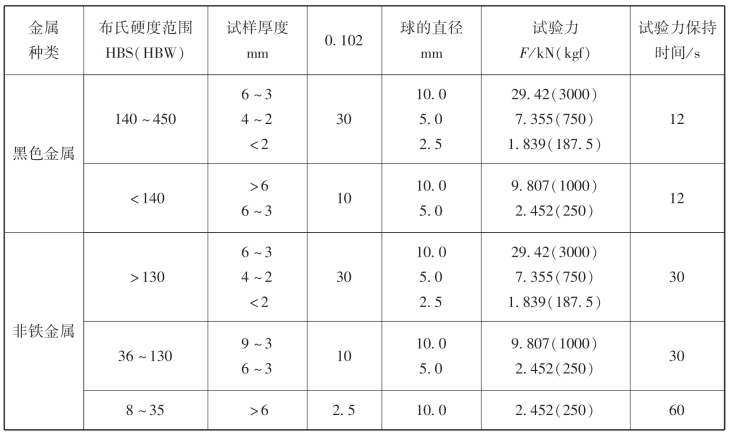

于是布氏硬度值可由以下式算出:

布氏硬度=常数×试验力/压痕表面积,即

式中:d=(d1+d2)/2;D,d单位为mm;F单位为N。

试验时,根据被测的材料不同,球直径、试验力及试验力保持时间按表2-2选择。

(2)布氏硬度的特点

布氏硬度试验的优点是其硬度代表性好,由于通常采用的是10 mm球压头,3 000 kg试验力,其压痕面积较大,能反映较大范围内金属各组成相综合影响的平均值,而不受个别组成相及微小不均匀度的影响,因此特别适用于测定灰铸铁、轴承合金和具有粗大晶粒的金属材料。它的试验数据稳定,重现性好,精度高于洛氏,低于维氏。此外布氏硬度值与抗拉强度值之间存在较好的对应关系。

布氏硬度试验的缺点是压痕较大,成品检验有困难,试验过程比洛氏硬度试验复杂,要分别完成测量操作和压痕测量,因此要求操作者具有一定的经验。

(3)布氏硬度试验的应用

布氏硬度计主要用于组织不均匀的锻钢和铸铁的硬度测试,锻钢和灰铸铁的布氏硬度与拉伸试验有着较好的对应关系。布氏硬度试验还可用于有色金属、钢材和经过调质热处理的半成品工件,采用小直径球压头可以测量小尺寸和较薄材料。布氏硬度计多用于原材料和半成品的检测。由于压痕较大,一般不用于成品检测。

布氏硬度试验法一般用于试验各种硬度不高的钢材、铸铁、有色金属等,也用于试验经淬火、回火但硬度不高的钢件。由于布氏硬度试验的压痕较大,试验结果能更好地代表试件的硬度。

2.洛氏硬度试验

(1)洛氏硬度试验法原理

采用顶角为120°金刚石圆锥压头或者直径为1.588 mm的淬火钢球压头。测试时先加预载荷F0,压头从起始位置0-0到1-1位置,压入试件深度为h1;后加总载荷F(为主载荷加上预载荷),压头位置为2-2,压入深度为h2;停留数秒后,将主载荷卸除,保留预载荷。由于被测试件弹性变形恢复,压头略为提高,位置为3-3,实际压入试件深度为h3。因此在主载荷作用下,压头压入试件的深度h=h3-h1。如图2-10所示。

图2-10 洛氏硬度测定原理示意图

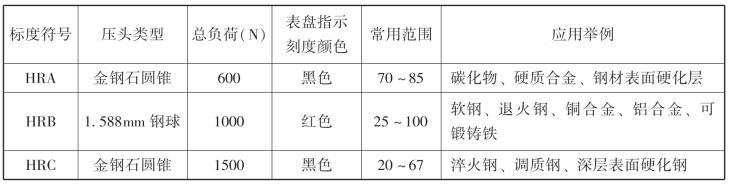

试验时,根据被测的材料不同,压头的类型、试验力按表2-3选择,对应的洛氏硬度标尺为HRA、HRB、HRC三种。

表2-3 压头、试验力选择表

(2)洛氏硬度试验的特点

洛氏硬度试验的优点:操作较为简便;压痕小,对工件损伤小,归于无损检测一类,可对成品直接进行测量;测量范围广,较为常用的就有A、B、C三种标尺,可以测量各种软硬不同,厚薄不同的材料。

洛氏硬度试验的缺点是测量结果有局限性,对每一个工件测量点数一般不少于3个点。

(3)洛氏硬度试验的应用

洛氏硬度试验可用于成品和薄件,但不宜测量组织粗大不均匀的材料。

3.维氏硬度试验

(1)维氏硬度试验法原理

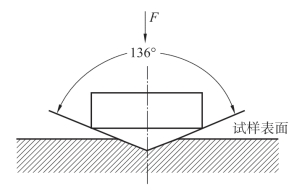

维氏硬度试验是用一个相对面夹角为136°的正四棱锥体金刚石以规定的试验力F压入试样表面,经保持规定时间后,卸除试验力,测出压痕表面积,维氏硬度值是试验力F与压痕表面积S之比,即HV=F/S。其试验原理如图2-11所示。

图2-11 维氏硬度试验原理示意图

HV=常数×试验力/压痕表面积≈0.189 1F/d2

式中:HV——维氏硬度符号;

F——试验力,N;

d——压痕两对角线d1、d2的算术平均值,mm。

实用中是根据对角线长度d通过查表得到维氏硬度值。

国家标准规定维氏硬度压痕对角线长度范围为0.020~1.400 mm。

(2)维氏硬度的表示方法

维氏硬度表示为HV,维氏硬度符号HV前面的数值为硬度值,后面为试验力值。标准的试验保持时间为10~15 s。如果选用的时间超出这一范围,在力值后面还要注上保持时间。例如:(https://www.daowen.com)

600HV30表示采用294.2 N(30 kgf)的试验力,保持时间10~15 s时得到的硬度值为600。

600HV30/20表示采用294.2 N(30 kgf)的试验力,保持时间20 s时得到的硬度值为600。

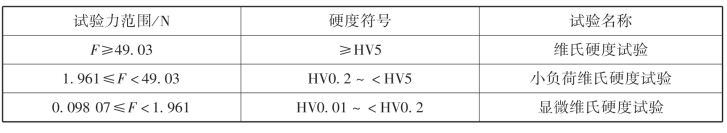

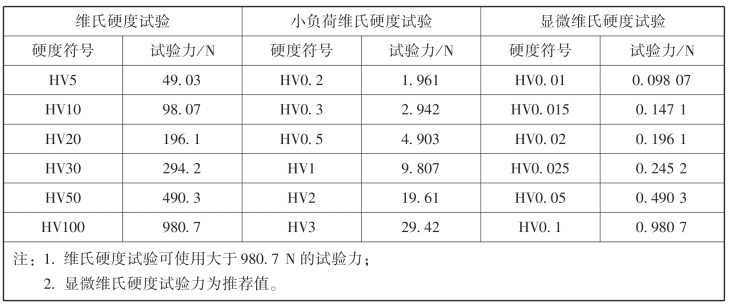

(3)维氏硬度试验的分类和试验力选择

维氏硬度试验按试验力大小的不同,细分为三种试验,即维氏硬度试验、小负荷维氏硬度试验和显微维氏硬度试验。见表2-4。

表2-4 维氏硬度试验的三种方法

维氏硬度试验可选用的试验力值很多(见表2-5)。

表2-5 推荐的维氏硬度试验力

试验力的选择要根据试样种类、试样厚度和预期的硬度范围而定。标准规定,试样或试验层的厚度至少为压痕对角线长度的1.5倍。试验后试样背面不应出现可见的变形痕迹。

(4)维氏硬度试验的特点

①维氏硬度试验的优点:

——维氏硬度试验的压痕是正方形,轮廓清晰,对角线测量准确,因此,维氏硬度试验是常用硬度试验方法中精度最高的,同时它的重复性也很好,这一点比布氏硬度计优越。

——维氏硬度试验测量范围宽广,可以测量目前工业上所用到的几乎全部金属材料,从很软的材料(几个维氏硬度单位)到很硬的材料(3 000个维氏硬度单位)都可测量。

——维氏硬度试验最大的优点在于其硬度值与试验力的大小无关,只要是硬度均匀的材料,可以任意选择试验力,其硬度值不变。这就相当于在一个很宽广的硬度范围内具有一个统一的标尺。这一点又比洛氏硬度试验来得优越。

——在中、低硬度值范围内,在同一均匀材料上,维氏硬度试验和布氏硬度试验结果会得到近似的硬度值。例如,当硬度值为400以下时,HV≈HB。

——维氏硬度试验的试验力可以小到N10gf,压痕非常小,特别适合测试薄小材料。维氏硬度试验的缺点:

维氏硬度试验效率低,要求较高的试验技术,对于试样表面的光洁度要求较高,通常需要制作专门的试样,操作麻烦费时,通常只在实验室中使用。

(5)维氏硬度的应用

维氏硬度试验主要用于材料研究和科学试验方面,小负荷维氏硬度试验主要用于测试小型精密零件的硬度。表面硬化层硬度和有效硬化层深度。镀层的表面硬度、薄片材料和细线材的硬度、刀刃附近的硬度、牙科材料的硬度等,由于试验力很小,压痕也很小,试样外观和使用性能都可以不受影响。显微维氏硬度试验主要用于金属学和金相学研究,即用于测定金属组织中各组成相的硬度,和用于研究难熔化合物脆性等。显微维氏硬度试验还用于极小或极薄零件的测试,零件厚度可薄至3 μm。

4.肖氏硬度和里氏硬度

(1)肖氏硬度试验方法和原理

肖氏硬度试验法是一种动态力试验法。

将规定形状的金刚石冲头从固定的高度h0落在试样表面上,冲头弹起一定高度h,用h与h0的比值计算肖氏硬度值。

计算公式如下:

式中:HS——肖氏硬度;

K——肖氏硬度系数。

(2)肖氏硬度试验方法优缺点和应用范围

适用于较高硬度和高硬度大件的表面硬度的现场检测,如各种类型的轧辊、机床床面、导轨、大型锻件。

优点是操作简便,效率高;试验后几乎不产生压痕,可在成品件上试验。

缺点是测试精度低,重复性差,不适合精度要求高的测试。

(3)里氏硬度试验方法和原理

用规定质量的冲击体在弹力作用下以一定速度冲击试样表面,用冲头在距试样表面1mm处的回弹速度与冲击速度的比值计算硬度值。计算公式如下:

式中:HL——里氏硬度;

VR——冲击体回弹速度;

vA——冲击体冲击速度。

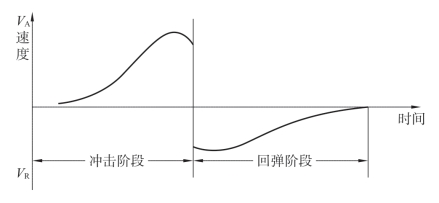

里氏硬度试验的原理是使一个保持恒定能量的冲击体弹射到静止的试样上,用里氏硬度计(见图2-13)测量回弹时存在于试样中残余能量,用来表征硬度的高低。

图2-12 冲击(线圈)信号波形——里氏硬度试验原理图

图2-13 里氏硬度计

(4)里氏硬度试验方法优缺点和应用范围

适用于大件或形状复杂零件的现场检测。适合于钢铁零件热处理后的现场检测。

优点是操作简便,效率高;采用电子测量,精度优于肖氏硬度。

缺点是不适合薄板和薄管材。