四、疲劳试验

疲劳试验的基本目的是确定材料的疲劳极限(或说持久极限),通常采用的是旋转弯曲疲劳实验。疲劳极限按其定义是材料在交变应力作用下,能经受无限次循环而不破坏的最大应力的极限值。实际上,试验不可能使试件进行无限次循环,因此规定一个循环数作为“试验基数”。对于黑色金属N=(5~10)×106,对于有色金属N=(50~100)×106,所以实际的疲劳极限指的是能经受N次循环而不发生疲劳破坏的最大应力值。

疲劳失效与静载荷下的失效不同,断裂前没有明显的塑性变化,发生断裂也较突然。这种断裂具有很大的危险性,常常造成严重的事故。据统计,大部分机械零件的失效是由金属疲劳造成的。因此,工程上十分重视对疲劳规律的研究。无裂纹材料的疲劳性能判据主要是疲劳极限和疲劳缺口敏感度等。

1.试验原理

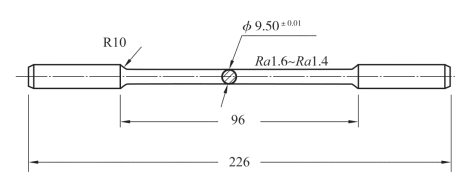

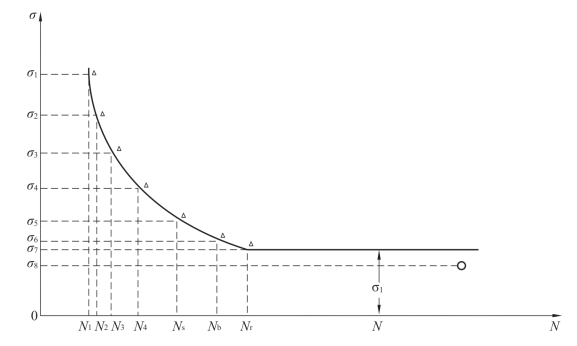

取一组同样的试件(8~12根),外形如图2-17所示。每根试件选择不同的应力进行实验。第一根试件的最大应力一般为0.6~0.7σb(σb为静荷强度极限),记下试件发生破坏的循环数N,以后各根试件的应力依次减少20~40 N/mm2,直到最后一根试件在规定的循环次数尚不破坏时为止。最后的两根试件(破坏的和未破坏的)的应力差,应不大于10 N/mm2。所得实验结果可绘成以σ和N为坐标的疲劳曲线,该曲线渐近线纵坐标即定为材料的疲劳极限。σr(这里r=-1)如图2-18所示。

图2-17 疲劳试件(https://www.daowen.com)

图2-18 疲劳曲线

2.影响金属材料疲劳强度大小的因素

由于疲劳断裂通常是从机件最薄弱的部位或外部缺陷所造成的应力集中处发生,因此疲劳断裂对许多因素很敏感。例如,循环应力特性、环境介质、温度、机件表面状态、内部组织缺陷等。这些因素导致疲劳裂纹的产生或加速裂纹扩展而降低疲劳寿命。

为了提高机件的疲劳抗力,防止疲劳断裂事故的发生,在进行机械零件设计和加工时,应选择合理的结构形状,防止表面损伤,避免应力集中。由于金属表面是疲劳裂纹易于产生的地方,而实际零件大部分都承受交变弯曲或交变扭转载荷,表面处应力最大。因此,表面强化处理就成为提高疲劳极限的有效途径。

由于工程实际的要求,对疲劳的研究工作已逐渐从正常条件下的疲劳问题扩展到特殊条件下的疲劳问题,如腐蚀疲劳、接触疲劳、高温疲劳、热疲劳、微动磨损疲劳等。对这些疲劳及其测试技术还在广泛进行研究,并已逐步标准化。