一、抽样检验概述

产品检验就是对产品的一个或多个质量特性进行的观察,适当时进行测定、试验或度量,并将结果同规定要求进行比较以确定合格与否所进行的活动。

在产品制造过程中,为了保证产品质量,防止不合格品流入下道工序或出厂,最好对产品进行全数检验即100%检验。但是,在许多情况下全数检验是不现实的也是没有必要的,例如破坏性检验,批量大、检验时间长或检验费用高的产品,就不能或不宜采用全数检验,此时抽样检验是一种有效且可行的方法。抽样检验是质量管理工作的一个重要组成部分。

(一)抽样检验的概念

抽样检验简称为抽检,是指依据数理统计的原理所预先制定的抽样方案,从总体(产品批)中随机抽取部分样品(单位产品)组成样本进行检验,然后根据对样本的检验结果,按规定的判断准则,对总体(产品批)的质量作出判断的检验。

抽样检验的目的就是要以样本来判断总体。更具体一点说,就是要用科学的数理统计方法,用抽取尽可能少的样本(n)来比较准确地判定总体(N)的质量。

抽样检验常用于下述情况:

(1)带有破坏性的检验;

(2)生产批量大、自动化程度高、产品质量比较稳定的产品或过程的检验;

(3)外购件、外协件成批进货的验收检验;

(4)某些生产效率高、检验时间长的产品或过程的检验;

(5)希望节约检验费用的检验;

(6)作为过程控制的检验等。

(二)抽样检验中的常用术语

1.单位产品

单位产品是构成产品总体的基本单位,也可称为个体。可以自然划分的单位产品,如一个螺帽、一个胶圈、一台电视机等;不能自然划分的单位产品,可按实施抽样检验的需要采用,如一米布、一袋水泥、一桶油等。

2.交检批(N)

交检批又称批量,是指提供检验的产品总体,用N作表示。一个交检批应是在一定时间内,由采用基本相同的条件制造出来的同种单位产品构成。通常对批量大小没有明确规定,一般是对生产过程稳定的产品批量可适当大一些,而质量不太稳定的产品以小批量为宜。

3.样本量(n)

样本是由交检批量总体中抽取的少量单位产品组成。样本中单位产品的数量称样本大小或样本量,用n表示。

4.合格判定数(接收数)(Ac或c)

按抽样方案,预先规定样本中允许最大不合格单位产品数称为合格判定数(接收数),用Ac或c表示。

5.不合格判定数(拒收数)(Re或R)

按抽样方案,预先规定样本中,允许最小的不合格单位产品数称为不合格判定数(拒收数),用Re或R表示。

6.不合格品率

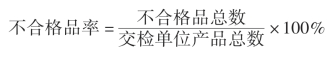

不合格品总数除以交检单位产品总数,常用百分数表示,即

7.批不合格品率(p)

批不合格品率是批中不合格品数D,除以交检批量N,即p=D/N。

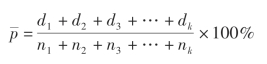

8.过程平均不合格品率![]()

过程平均不合格品率是指产品的平均不合格品率,即由一组交检批中抽取样本n1,n2,…,nk;其中的不合格品数依次为d1,d2,…,dk。则

(三)抽样检验分类

抽样检验的类型有多种划分的方法,通常可以按以下几个方面分类。

1.按数据的性质分类

(1)计数抽样检验

计数抽样检验是根据样本中不合格品个数(计件值)或缺陷的个数(计点值)来判断整批产品是否合格的抽样检验。例如,测量工作是以通止量规为依据,将产品判为合格或不合格。

(2)计量抽样检验

计量抽样检验是按给定的技术标准,将单位产品的质量特性值〔如尺寸精度、形位公差、质(重)量等〕进行统计,并用来判断整批产品是否合格的抽样方法。

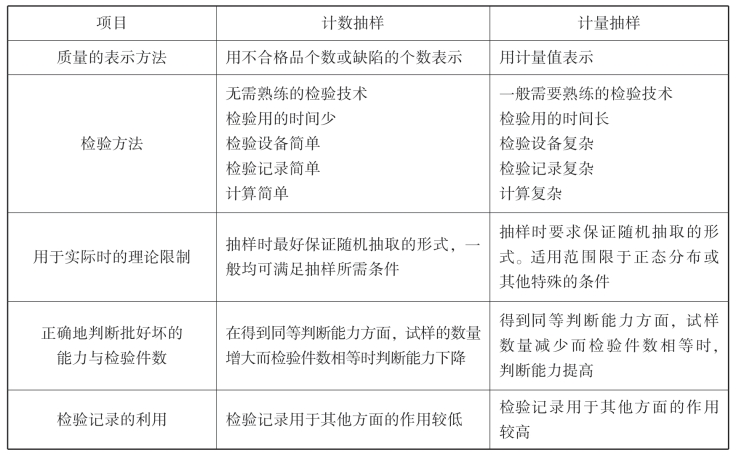

计数抽样检验与计量抽样检验的比较见表1-7。

表1-7 计数抽样与计量抽样比较

2.按抽样检验的目的分类

(1)预防性抽样检验

这种抽样检验是用于半成品生产过程中。其目的是为了及时发现过程中的异常因素,保证生产过程持续地处于统计控制状态,以最终保证产品质量。

(2)验收抽样检验

这种抽样检验用于对成批产品进行的验收过程。其目的是为了确定交验产品是否可以被接收。

(3)监督抽样检验

这种抽样检验是为了保证产品质量和使用方的利益,由第三方独立对产品进行的、决定监督总体是否可通过的抽样检验。

3.按制定抽样方案的原理分类

(1)标准型

这是抽样检验的基本方式,它是基于同时控制生产方和使用方风险这一准则而制定的。通常称之为能够满足买卖双方要求的组合式抽样检验。由于不需要利用抽样检验的历史资料,常用于孤立的一批产品的验收检验。

(2)挑选型

按预先选定的抽样方案对每一批都进行抽检,判为合格的批被接收,但要将样本中挑出的不合格品换成合格品,并补够数量。对于不合格批必须进行百分之百检验,以合格品换出批中的不合格品后,再次提交检验。因此,它不适用于破坏性检验,常用于不能选择供应方的购入检验,或者用于生产过程中的中间检验或巡回检验。

(3)调整型

调整型抽样方案就是根据连续交检批质量变化情况,按预先规定的调整规则,随时调整抽样方案。当批的质量正常时,采用正常抽样方案;当批的质量变坏时,改用加严抽样方案;当批质量变好时,转为放宽的抽样方案。由于利用转移规则适时地调整方案的宽严,为买卖双方都提供了更多的保护。

4.按抽取样本次数分类

(1)一次抽样

一次抽样检验就是从检验批中只抽取一个样本就对该批产品作出是否接收的判断,通常用记号[n,Ac,Re]来表示一次抽样方案。

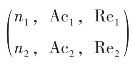

(2)二次抽样

二次抽样检验是一次抽样检验的延伸,它要求对一批产品抽取至多两个样本即作出批接收与否的结论,当从第一个样本不能判定批接收与否时,再抽第二个样本,然后由两个样本的结果来确定批是否被接收。常用记号 表示二次抽样方案。

表示二次抽样方案。

(3)多次抽样

多次抽样是二次抽样的进一步推广,例如五次抽样,则允许最多抽取5个样本才最终确定批是否接收。

(4)序贯抽样

当试验带有破坏性时,要求采用的抽样方案既能满足对于两种错判概率的限制,又能使抽样单位产品的个数尽可能少。因此,在两次抽样的基础上引申出序贯抽样。采用序贯抽样检验,每次只从批中随机抽检一个单位产品进行检验,然后按判定规则作出合格、不合格或不能确定,再抽下一个单位产品进行判断,一旦作出批合格或不合格的判定,就终止检验。(https://www.daowen.com)

5.按交验产品是否成批分类

(1)逐批抽样检验

一般情况下,产品是以批的形式交付检验的,每批都要抽样检验的即为逐批抽样检验。

(2)连续生产型抽样检验

连续生产型抽样检验不要求产品形成批,而是在产品连续生产过程中抽取样本进行检验。检验先从全数检验开始,当合格品累计到一定数量后,转入抽样检验;如果出现一定数量的不合格品,就再恢复到全数检验。

(四)抽样方案及对批可接收性的判断

抽样检验的对象是一批产品,一批产品的可接收性即通过抽样检验判断批的接收与否,可以通过样本批的质量指标来衡量。在理论上可以确定一个批接收的质量标准pt,若单个交检批质量水平p≤pt,则这批产品可接收;若p>pt,则这批产品不予接收。但实际中除非进行全检,不可能获得p的实际值,因此不能以此来对批的可接收性进行判断。

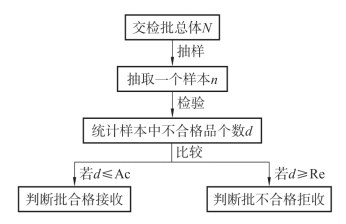

在实际抽样检验过程中,将上述批质量判断规则转换为一个具体的抽样方案。最简单的一次抽样方案,通常用记号[n,Ac,Re]来表示一次抽样方案,n表示样本量,Ac表示接收数,Re表示拒收数,d为样本中的不合格(品)数。实际抽样检验对批质量的判断也即对批接收性的判断规则是:若d小于或等于接收数Ac,则接收该批;若d大于或等于Re,则不接收该批。上述一次抽样的判断过程的流程图如图1-12所示。

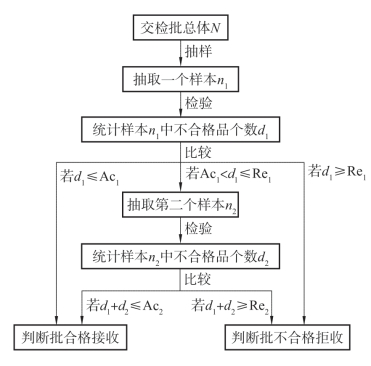

二次抽样对批质量的判断允许最多抽两个样本。在抽检过程中,如果第一个样本中的不合格(品)数d1不超过第一个接收数Ac1,则判断批接收;如果d1等于或大于第一个拒收数Re1,则不接收该批;如果d1大于Ac1,但小于Re1,则继续抽第二个样本,设第二个样本中不合格(品)数为d2,当d1+d2小于或等于第二个接收数Ac2时,判断该批产品接收,如果d1+d2大于或等于第二个拒收数Re2,则判断该批产品不接收。二次抽样检验程序如图1-13所示。

图1-12 一次抽样检验流程图

图1-13 二次抽样检验流程图

在抽样检验中抽样方案实际上是对交检批起到一个评判的作用。它的判断规则是如果交检批质量满足要求,即p≤pt,抽样方案应以高概率接收该批产品,如果批质量不满足要求,就尽可能不接收该批产品。因此,使用抽样方案关键问题之一是确定批质量标准,明确什么样的批质量满足要求,什么样的批质量不满足要求,在此基础上找到合适的抽样方案。

在生产实践中由于检验的对象不同,质量指标也有所不同。如单件小批生产,或从供方仅采购少数几批产品,或由于生产质量不稳定,批与批质量相差较大,往往视为孤立批。为保证产品质量一般对单批提出质量要求,提出批接收质量限或不可接收的质量指标,如标准型抽样方案的p0、p1,孤立批计数抽样方案GB/T 2828.2中的LQ。如果企业大量或连续成批稳定的生产,或从供方长期采购,质量要求主要是对过程质量提出要求,如GB/T 2828.1中的AQL指标。有些质量指标既不是对单个生产批的,也不是针对过程的,而是对企业检验后的平均质量提出要求,如企业产品进入市场后的质量,或长期采购的产品进厂后的平均质量都是检验后的平均质量。又如企业的质量目标出厂不合格品率为5×10-4,这也是检后的平均质量要求。根据批、过程和检后的平均质量要求都可以设计抽样方案,质量要求不同,设计的抽样方案不同。但无论哪种方案起到的作用都应该是一样的,即满足质量要求的批尽可能接收,不满足要求的批尽可能不收。换句话说,即应以高概率接收满足质量要求的批,而以低概率接收不满足质量要求的批。

(五)抽样方案的特性

在抽样检验中,抽样方案的科学与否直接涉及生产拥前的利益,因此在设计、选择抽样方案的同时应对抽样方案进行评价,以保证抽样方案的科学合理。评价一个抽样方案有以下几种量,这些量表示抽样方案的特性。

1.接收概率及操作特性(OC)曲线

根据规定的抽检方案,把具有给定质量水平的交检批判为接收的概率称为接收概率Pa是用给定的抽样方案验收某交检批,结果为接收的概率。当抽样方案不变时,对于不同质量水平的批接收的概率不同。接收概率的计算方法有三种:

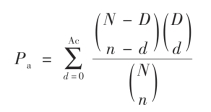

(1)超几何分布计算法

此式是有限总体计件抽检时,计算接收概率的公式。

式中:![]() ——从批含有的不合格品数D中抽取d个不合格品的全部组合数;

——从批含有的不合格品数D中抽取d个不合格品的全部组合数;

——从批含有的合格品数N-D中抽取n-d个合格品的全部组合数;

——从批含有的合格品数N-D中抽取n-d个合格品的全部组合数;

![]() ——从批量为N的一批产品中抽取n个单位产品的全部组合数。

——从批量为N的一批产品中抽取n个单位产品的全部组合数。

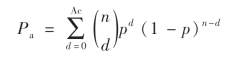

(2)二项分布计算法

超几何分布计算法可用于任何N与n,但计算较为繁复。当N很大(至少相对于n比较大,即n/N很小时),可用以下二项分布计算:

式中,p为批不合格品率(在有限总体中P=D/N)。

上式实际上是无限总体计件抽检时计算接收概率的公式。

在实际应用时,当![]() ,即可用二项概率去近似超几何概率。

,即可用二项概率去近似超几何概率。

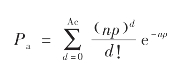

(3)泊松分布计算法

此式为计点抽检时计算接收概率的公式。

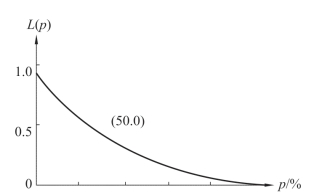

(4)操作特性(OC)曲线

从前面计算中可以注意到抽样方案的接收概率Pa。依赖于批质量水平p,当p变化时Pa是p的函数,通常也记为L(p)。L(p)随批质量p变化的曲线称为操作特性曲线或OC曲线。OC曲线表示了一个抽样方案对一个产品的批质量的辨别能力。

【例1-1】已知N=1 000,用抽样方案(50,1)分别反复抽检p=0.005,0.007,0.01,0.02,0.03,0.04,0.05,0.06,0.07,0.076,0.08,0.10,0.20,…,1.00的交检批时,经计算可以得到方案的接收概率L(p)如表1-8所示的结果。

表1-8 用抽样方案(50,1)检验N=1 000,p取不同值时的结果

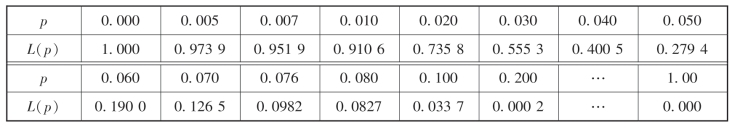

以p为横坐标,L(p)为纵坐标将表1-8的数据描绘在平面上,得到如图1-14所示的曲线。这条曲线即为抽样方案(50,1)的操作特性曲线(OC曲线)。

图1-14 抽样方案(50,1)的OC曲线

每个抽样方案都有一条OC曲线,OC曲线的形状不同表示抽样方案对批的判断能力不同,即对同一个批使用不同的抽样方案被接收的概率不同。

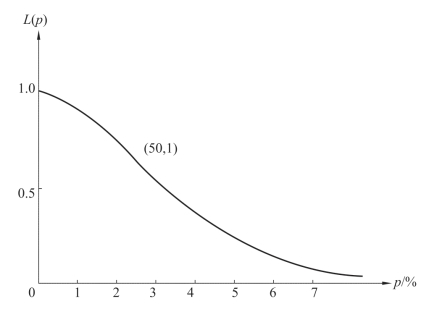

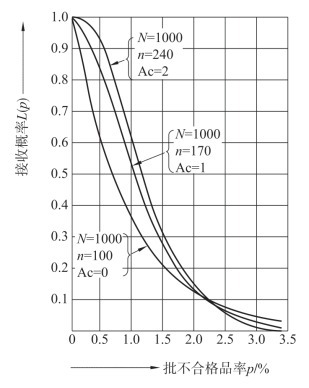

常见的OC曲线形状如图1-15和图1-16所示。它们分别是Ac≠0的OC曲线(图1-15)和Ac=0的OC曲线(图1-16)。

图1-15 Ac≠0的OC曲线

图1-16 Ac=0的OC曲线

抽样检验时,有些人以为样本中一个不合格品都不出现的抽样方案一定是个好方案,即认为采用Ac=0的抽样方案最严格,使用方乐意采用,例如目前在一些汽车行业提倡或要求使用Ac=0的方案。但应注意到,当p0>0,且样本量大时,Ac=0的方案的生产方风险有可能很大。下面研究以下三个抽样方案(批量N=1 000):

n=100,Ac=0

n=170,Ac=1

n=240,Ac=2

这三个抽样方案的OC曲线如图1-17所示。

图1-17 Ac=0同Ac=1和Ac=2的抽样方案比较

从图1-17的OC曲线可以看出,不论哪个抽样方案,批不合格品率p=2.2%时的接收概率基本上都在0.10左右。但对Ac=-0的方案来说,p只要比0%稍大一些,L(p)就迅速减小,这意味着“优质批”被判为不接收的概率快速增大,这对生产方是很不利的。对比之下,Ac=1,Ac=2时“优质批”被判为接收的概率相对增加。由此可见,在实际操作中,如能增大n,则采用增大n的同时也增大Ac(Ac≠0)的抽样方案,比单纯采用Ac=0的抽样方案更能在保证批质量的同时保护生产方。

2.抽样方案的两类风险

在抽样检验中,通过OC曲线可以评价抽样方案的判别能力,但一个抽样方案如何影响生产方和使用方的利益可以通过两类风险进行具体分析。

(1)生产方风险

采用抽样检验时,生产方和使用方都要冒一定的风险。因为抽样检验是根据一定的抽样方案从批中抽取样本进行检验,根据检验结果及接收准则来判断该批是否接收。由于样本的随机性,同时它仅是批的一部分,通常还是很少的一部分,所以有可能做出错误的判断。本来质量好的批,有可能被判为不接收;本来质量差的批,又有可能被判为接收。

生产方风险是指生产方所承担的批质量合格而不被接收的风险。严格地说,它是对给定的抽样方案,当批质量水平为某一指定的可接受值p0时,但不被接收的概率。这里的p0称为生产方风险质量,生产方风险一般用字母α表示,在使用时α通常规定为5%。

(2)使用方风险

使用方风险是指使用方所承担的接收质量不合格批的风险。严格地说,使用方风险是对给定的抽样方案,当批质量水平为某一不可接受值p1时,但被接收的概率。这里p1也称为使用方风险质量,使用方风险一般用字母β表示,在使用时卢通常规定为10%。

抽样检验中上述两类风险都是不可避免的,要采用抽样方案,生产方和使用方都必须承担各自的风险。关键的是双方应明确各自承担的风险极限。对于双方来说,什么样的质量水平是合格的批,在此质量水平下,生产方风险最大不超过多少;何种质量水平是不可接受的批,在此质量水平下,使用方能承受多大的风险。在这个基础上比较备选方案的接收概率和OC曲线可以找到合适的抽样方案。如果要想同时满足双方利益,同时减小双方风险,唯一的方法是增大样本量,但这样又势必提高检验成本,所以抽样方案的选择实际上是双方承担的风险和经济的平衡。