轮盘类零件的检验

(一)轮盘类零件的功能和结构特点

轮盘类零件包括手轮、飞轮、凸轮、带轮、齿轮(单独讲解)等,其主要功能是传递运动和动力。

轮盘类零件的主体部分多为轴向尺寸较小的回转体,如图3-35所示。轮盘类零件常具有轮辐或辐板、轮毂和轮缘。轮毂多为带键槽或花键的圆孔,手轮的轮毂多为方孔。轮辐多沿垂直于轮毂轴线方向径向辐射至轮缘,而手轮的轮辐常与轮毂轴线倾斜一定的角度,径向辐射至轮缘。轮辐的剖面形状有矩形、圆形、扁圆形等各种结构形式。辐板上常有圆周均布的圆形、扇形或三角形的镂空结构,以减小轮盘的质量。轮缘的结构形状取决于轮的功能,如齿轮的轮缘为各种形状的轮齿,带轮的轮缘为各种形状的轮槽,手轮的轮缘形状多为圆形。

图3-35 典型的轮盘类零件

(二)轮盘类零件的检测

1.几何尺寸的检测

(1)轮盘类零件的内孔一般用百分表、千分表测量;对于批量较大的零件,内孔可用光滑塞规检测。

(2)外圆用千分尺或专用量具测量。

2.平面度误差的测量

平面是由直线组成的,因此直线度误差测量中的直尺法、光学准直法、光学自准直法、重力法等也适用于测量平面度误差。测量平面度误差时,先测出若干截面的直线度误差,再把各测点的量值按平面度公差带定义用图解法或计算法进行数据处理,即可得出平面度误差;也有利用光波干涉法和平板涂色法测量平面度误差的。

3.圆柱度误差、圆度误差的测量

(1)圆柱度误差的测量

圆柱度是圆柱体圆度和素线直线度的综合。圆柱度误差测量一般是在圆度仪上进行的。测量时,长度传感器的测头沿精密直线导轨测量被测圆柱体的若干横截面,也可沿被测圆柱面做螺旋运动取样。根据测得的半径差由电子计算机按最小条件确定圆柱度误差。在配有电子计算机和相应程序的三坐标测量机上利用坐标法也可测量圆柱度。测量时,长度传感器的测头沿被测圆柱体的横截面测出若干(取样)点的坐标值(x,y),并按需要测量若干横截面,然后由电子计算机按最小条件确定圆柱度误差。此外,还可利用V形架和平板(带有径向定位用直角座)等分别测量具有奇数棱边和偶数棱边的圆柱体的形状误差,但这时V形架和平板的长度应大于被测圆柱体的全长。测量时,被测圆柱体在V形架内或带直角座的平板上回转一周,从测微仪读出一个横截面中最大和最小的示值,按需要测量若干横截面,然后取从各截面读得的所有示值中最大与最小示值差之半,作为被测圆柱体的圆柱度误差。

(2)圆度误差的测量

圆度误差的测量有回转轴法、三点法等。

①回转轴法:利用精密轴系中的轴回转一周所形成的圆轨迹(理想圆)与被测圆比较,两圆半径上的差值由电子式长度传感器转换为电信号,经电路处理和电子计算机计算后由显示仪表指示出圆度误差,或由记录仪记录出被测圆轮廓图形。回转轴法有传感器回转和工作台回转两种形式。前者适用于高精度圆度测量,后者常用于测量小型工件。按回转轴法设计的圆度测量工具称为圆度仪。

②三点法:常将被测工件置于V形架上进行测量。测量时,使被测工件在V形架上回转一周,从测微仪读出最大示值和最小示值,两示值差之半即为被测工件的圆度误差。

(三)轮盘类零件检验训练实例

1.图样

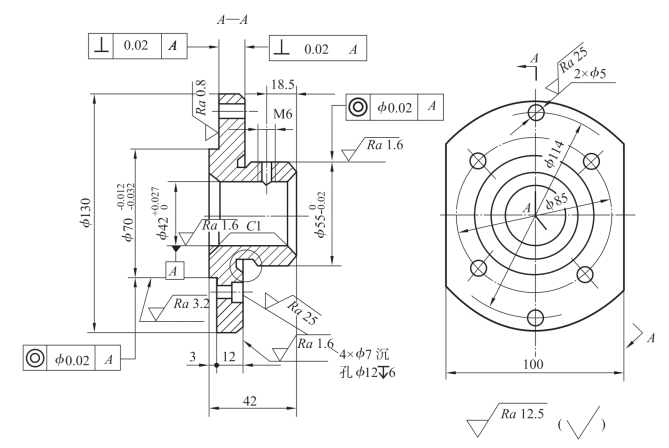

图3-36为法兰零件的尺寸图。

图3-36 法兰零件形状尺寸

2.零件形状尺寸精度分析

(1)几何尺寸

①基准孔

![]() 孔的精度在标准公差IT7-IT8级之间,比较接近IT7级精度。

孔的精度在标准公差IT7-IT8级之间,比较接近IT7级精度。

②外止口结构和配合定位面

零件图中尺寸为![]() 的短外圆面为一外止口结构,其最大极限尺寸为φ69.988 mm,最小极限尺寸为φ69.968 mm,公差是0.020 mm,其精度是非标准精度,在标准公差在IT6-IT7级之间;长外圆面尺寸为

的短外圆面为一外止口结构,其最大极限尺寸为φ69.988 mm,最小极限尺寸为φ69.968 mm,公差是0.020 mm,其精度是非标准精度,在标准公差在IT6-IT7级之间;长外圆面尺寸为![]() ,此圆柱面为一有配合要求的定位面,其精度在标准公差IT6-IT7级之间。

,此圆柱面为一有配合要求的定位面,其精度在标准公差IT6-IT7级之间。

(2)几何公差

①同轴度公差(https://www.daowen.com)

![]() 的止口轴线以孔

的止口轴线以孔![]() 轴线为基准的同轴度公差要求为φ0.02mm;以

轴线为基准的同轴度公差要求为φ0.02mm;以![]() 孔轴线为基准,

孔轴线为基准,![]() 圆柱的同轴度公差要求为φ0.02 mm,精度等级在IT6-IT7之间。

圆柱的同轴度公差要求为φ0.02 mm,精度等级在IT6-IT7之间。

②垂直度公差

两被测端面相对于![]() 孔轴线(基准轴线)的垂直度公差为0.02 mm,其精度为IT5级。

孔轴线(基准轴线)的垂直度公差为0.02 mm,其精度为IT5级。

(3)表面粗糙度要求

![]() 孔的表面粗糙度值为Ra 1.6 μm;

孔的表面粗糙度值为Ra 1.6 μm;![]() 圆柱面为一有配合要求的定位面,该圆柱面的表面粗糙度值为Ra 1.6 μm;

圆柱面为一有配合要求的定位面,该圆柱面的表面粗糙度值为Ra 1.6 μm;![]() 的短外圆,该圆柱面的表面粗糙度值为Ra 3.2 μm。

的短外圆,该圆柱面的表面粗糙度值为Ra 3.2 μm。

(4)特殊要求或重点、难点

该零件相对比较简单,用常规检测方法就能完成,没有特别的难度,唯一应注意的就是零件比较短,检测几何误差时应注意。

3.检测量具(辅具)

(1)量具:量程为50~75 mm的公法线千分尺,量程为50~75 mm的外径千分尺,量程为35~50 mm的内径千分表,0~150 mm的游标卡尺。

(2)辅具:φ42 mm心轴、成对等高的V形架、0级90°角尺、塞尺、检验平板、方箱、φ10 mm左右的钢球、杠杆千分表、磁力表架及润滑脂(粘一只钢球到方箱工作面)等。

4.零件检测

(1)几何尺寸测量

①尺寸误差的检测由于尺寸为![]() 的外止口轴向尺寸很短,一般的外径千分尺测头无法接触到该被测面,可用量程为50~75 mm的公法线千分尺直接测量得到。使用这种千分尺测量这种精度的尺寸仍需有较高的操作技能。也可以用6等量块组合出该尺寸的最大极限尺寸和最小极限尺寸,用量块夹持器夹持作为通规和止规来检测工件,只能判断合格与否,不能给出实际值。

的外止口轴向尺寸很短,一般的外径千分尺测头无法接触到该被测面,可用量程为50~75 mm的公法线千分尺直接测量得到。使用这种千分尺测量这种精度的尺寸仍需有较高的操作技能。也可以用6等量块组合出该尺寸的最大极限尺寸和最小极限尺寸,用量块夹持器夹持作为通规和止规来检测工件,只能判断合格与否,不能给出实际值。

②尺寸为![]() 的圆柱面可直接使用量程为50~75 mm的千分尺进行检测。

的圆柱面可直接使用量程为50~75 mm的千分尺进行检测。

③直径为![]() 的内孔实际偏差的检测可使用量程为35~50 mm的内径千分表进行,检测前同样应对此内径千分表进行校对。

的内孔实际偏差的检测可使用量程为35~50 mm的内径千分表进行,检测前同样应对此内径千分表进行校对。

④其他几何形体上未注公差的尺寸,均可用游标卡尺进行测量、检验。

(2)几何公差测量

①同轴度误差的检测

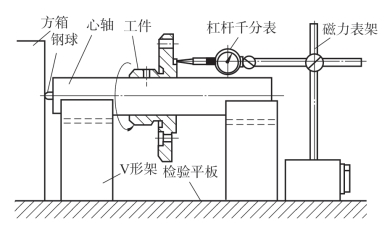

实际上在大多数工作现场的检测是按检测径向圆跳动误差的检验方法进行的。检测前,将一尺寸为φ42 mm的标准心轴插到零件的![]() 孔中,用以模拟基准轴线A,心轴安装好后,工件应位于它的中部;再将心轴两端部的圆柱面支承于一对放置在检验平板上且等高的V形架上。检测时,将心轴一端通过钢球顶靠在一个固定物(如方箱)上,测量时采用的仪器是安装在磁力表架上的杠杆千分表。磁力表架一般需吸合在检验平板上,调整表架的关节使杠杆千分表的测头与被测圆柱面接触。千分表测头与工件被测圆柱面要有一定的预压量(一般预压量应使表针转0.5圈左右),并且一般要求千分表测头此刻的运动方向应大致沿着接触点处被测面的法线方向(即应大致垂直于被测面),然后用手向固定物方向轻轻顶着工件并缓慢转动工件,观察杠杆千分表指针的摆动范围,记录下其指针最大的摆动范围(即最大读数减去最小读数)。此数值只要不超过图样上标注出的公差值,即可断定此件工件该项同轴度误差合格。两处同轴度误差均可用此方法检测。如图3-37所示。

孔中,用以模拟基准轴线A,心轴安装好后,工件应位于它的中部;再将心轴两端部的圆柱面支承于一对放置在检验平板上且等高的V形架上。检测时,将心轴一端通过钢球顶靠在一个固定物(如方箱)上,测量时采用的仪器是安装在磁力表架上的杠杆千分表。磁力表架一般需吸合在检验平板上,调整表架的关节使杠杆千分表的测头与被测圆柱面接触。千分表测头与工件被测圆柱面要有一定的预压量(一般预压量应使表针转0.5圈左右),并且一般要求千分表测头此刻的运动方向应大致沿着接触点处被测面的法线方向(即应大致垂直于被测面),然后用手向固定物方向轻轻顶着工件并缓慢转动工件,观察杠杆千分表指针的摆动范围,记录下其指针最大的摆动范围(即最大读数减去最小读数)。此数值只要不超过图样上标注出的公差值,即可断定此件工件该项同轴度误差合格。两处同轴度误差均可用此方法检测。如图3-37所示。

图3-37 同轴度误差的检测

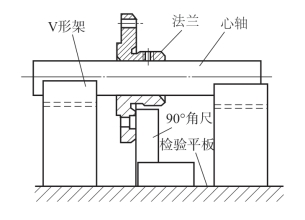

②两端面垂直度误差的检测

测量前,将一尺寸为φ42 mm的标准心轴插到零件![]() 孔中,用以模拟基准轴线A,心轴安装好后,工件应位于它的中部;再将心轴两端部的圆柱面支承于一对放置在检验平板上且等高的V形架上。测量时将一0级90°角尺放置在检验平板上,它的底座工作面与检验平板工作面接触,垂直的直角尺测量面与工件被测端面接触(图3-38),目测两者之间存在的缝隙透出的光色并结合塞尺进行检测,若厚度为0.02 mm的塞尺塞不到此缝隙中,说明缝隙宽度小于0.02 mm,工件被测端面的垂直度误差合格。

孔中,用以模拟基准轴线A,心轴安装好后,工件应位于它的中部;再将心轴两端部的圆柱面支承于一对放置在检验平板上且等高的V形架上。测量时将一0级90°角尺放置在检验平板上,它的底座工作面与检验平板工作面接触,垂直的直角尺测量面与工件被测端面接触(图3-38),目测两者之间存在的缝隙透出的光色并结合塞尺进行检测,若厚度为0.02 mm的塞尺塞不到此缝隙中,说明缝隙宽度小于0.02 mm,工件被测端面的垂直度误差合格。

图3-38 两端面垂直度误差的检测

③表面粗糙度测量

![]() 孔的表面粗糙度值、

孔的表面粗糙度值、![]() 圆柱面的表面粗糙度值和

圆柱面的表面粗糙度值和![]() 的短外圆的表面粗糙度值通过目测直接得到测量值。

的短外圆的表面粗糙度值通过目测直接得到测量值。

④特殊要求或重点、难点检测

该法兰零件相对比较简单,测量基本上没有什么难度。几何误差测量前,应将心轴无间隙地插入基准孔中,模拟孔轴基准。

5.误差分析

测量误差存在于人、机、料、法、环、测诸因素中,特别是该零件几何误差测量时应该避免。应将心轴无间隙地插入基准孔中,模拟孔轴基准。如果有间隙存在,势必造成测量误差;同轴度检测过程中,旋转心轴(或零件)时不允许轴向窜动,否则会形成误差,即不是同一个截面的测量值,与同轴度误差测量定义不一致,测出结果,不是所要求的误差值。