四、镀层检验

(一)镀层厚度的检验

镀层厚度通常是表面技术中最常测量的定量参数之一。除了尺寸公差以外,镀层厚度在磨损、腐蚀过程中都是非常重要的参数并与经济价值有关。根据不同的测量原理可以将厚度测量区分为显微镜法、磁性法、计时液流法、点滴法、机械法、溶解法、电子法、电磁法、放射性法等。外径千分尺、游标卡尺、量规和重力仪是用来测量厚度不小于3 μm的仪器。下面重点讨论的是镀层厚度检测常用的一些方法。

1.显微镜法

显微镜法又称金相法。检测原理:从待测件上切割一块试样,镶嵌后,采用适当的技术对横断面进行研磨、抛光和浸蚀。用校正过的标尺测量覆盖层横断面的厚度。即它是将经过浸蚀的零件或试样,放在具有测微目镜的金相显微镜上,放大测量断面上镀层的厚度。当镀层厚度在20 μm以上时用200倍,当镀层厚度在20 μm以下时用500倍。这种方法适用于测量2 μm以上的各种金属镀层和氧化物覆层的厚度。

用于测量的零件或试样,需经过研磨、抛光和浸蚀,然后再进行测量,但应注意以下几点:

(1)切取和研磨的表面应垂直于待测镀层或氧化覆层平面,垂直度误差不得大于10°。

(2)在磨片前,为防止损坏待测镀层的边缘,应加镀厚度不小于10 μm的其他电镀层。其硬度应接近原有镀层的硬度,颜色应与待测镀层有所区别。例如:检查镍层厚度时,以铜作保护层;反之,检查铜层厚度时,则用镍作保护层。

(3)抛光后应选择适当的浸蚀剂仔细地进行浸蚀。

(4)为了提高金属层间的反差,除去金属遮盖的痕迹并在覆盖层界面处显示一条细线,一般采用浸蚀的方法。

(5)测量仪器在测量前要标定一次,标定和测量由同一操作者完成。将浸蚀过的试样,放在已标定好的金相显微镜上,测量断面上镀层的厚度。在同一视场,每次测厚至少应是三次读数的平均值。如果要平均厚度,则应在镶嵌试样的全部长度内取5点测厚,取其算术平均值。

(6)应用本方法可能涉及危险的材料、操作和装置的使用。检验人员有责任根据国家或当地的规定制定合适的健康和安全条例,并采取相应的措施。

其他要求可查阅GB/T 6462—2005《金属和氧化物覆盖层 厚度测量 显微镜法》。

2.磁性法

磁性法测量镀覆层厚度,是用磁性测厚仪对磁性基体上的非磁性镀覆层进行的非破坏性测量。检测原理:用磁性测厚仪测量永久磁铁和基体金属之间的磁引力,该磁引力受到覆盖层存在的影响;或者测量穿过覆盖层与基体金属的磁通路的磁阻。

用磁性测厚仪测量镀层厚度时,应注意以下几点:

(1)对每种磁性测厚仪,基体金属都有一极限厚度,其极限厚度对不同的仪器是不同的。若基体金属厚度小于极限厚度,则对测量结果有影响。当遇此情况时,在测量时应该用与受检试样材质相同的材料衬垫在下面,或用与受检试样厚度相同、材质相同的标准样品进行校准。

(2)测量前,应该除掉镀层表面上的油污及其他外在杂质,并且不应有可见的不合格,不应在焊接熔剂、酸斑、渣滓或氧化物处进行测量。

(3)在粗糙表面上测量时,应在相同表面状态的未镀覆的基体金属表面上进行校准。

(4)测量时,探头要垂直放在试样表面上。对于依测量断开力为基础的磁性测厚仪,因受地球重力场影响,用于水平方向或倒置方向测量时,应在相同方位上进行校准。

(5)测量时,探头一般不应该在弯曲处、靠近边缘或内角处测量,如要求在这样的位置测量,则应该进行特别校正,并引入校正系数。

(6)采用两极式探头的仪器进行测量时,应使探头的取向与校准件的取向相同,或将探头在相互成90°角的两个方向上进行两次测量。

(7)使用磁力性仪器测量铝和铝合金镀层厚度时,磁体探头会被镀层粘附,这时可在镀层表面上涂上油膜,以改善重现性。但这不能用于其他镀层。

(8)磷的质量分数大于8%的化学镀覆的磷-镍合金层是非磁性镀层。因此,应在热处理前测量厚度。若在热处理后测量,则仪器应该在经过热处理的标准样品上进行校准。

用磁性测厚仪测量镀层厚度的测量误差一般为±10%;镀层厚度小于5 μm时,应进行多次测量,用统计方法求出其结果。

3.计时液流法

计时液流法是用能使镀层溶解的溶液流注在镀层的局部表面上,根据局部镀层溶解完毕所需要的时间,来计算镀层的厚度。

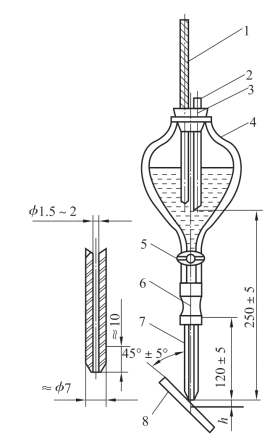

计时液流法的测量装置如图4-2所示。

图4-2 计时液流法的测量装置

1—温度计;2—通气玻璃管;3—橡皮塞;4—分液漏斗(500~1 000 mL);

5—活塞;6—乳胶管;7—毛细管;8—试样

计时液流法所用的溶液成分可按标准要求配制,所用试剂应该是化学纯品级。

检验方法如下:

(1)检验前,应将零件置于室内,使零件、溶液的温度与室温相同,然后用氧化镁膏剂或蘸有酒精的棉球除去受检部位的油脂。对于直接从镀槽中取出的零件,清洗干燥后,即可测量镀层厚度。为防止溶液流散,可用蜡笔或其他化学稳定材料按溶液在受检表面上流动的方向画几条平行线,线间距离约为4 mm;再将零件放在滴管下,使受检表面距滴管口端距离h=4~5 mm,零件表面与水平的夹角为45°±5°。

(2)检验时,打开活塞的同时,开动秒表,当受检部位开始显露基体金属时,立即停止秒表,同时关闭活塞,记录显示终点的时间和溶液温度。如果有垢迹出现,并对镀层溶液结束的观察有妨碍,则可用滤纸轻轻擦除垢迹,然后继续试验。液流流注时间应累计计算。在检验多层镀层时,应分别记录每层镀层溶解所需要的时间。为了获得较为准确的数值,可测三次以上,取其平均值作为计算镀层厚度的时间。

镀层的局部厚度,可按下式计算:

Δ=δit

式中:Δ——镀层的局部厚度,μm;

δi——每秒钟溶解的镀层厚度,μm/s;

t——溶解局部镀层所消耗的时间,s。

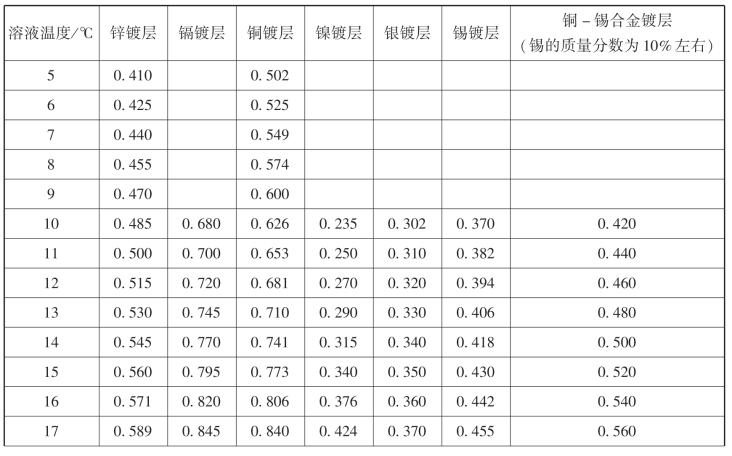

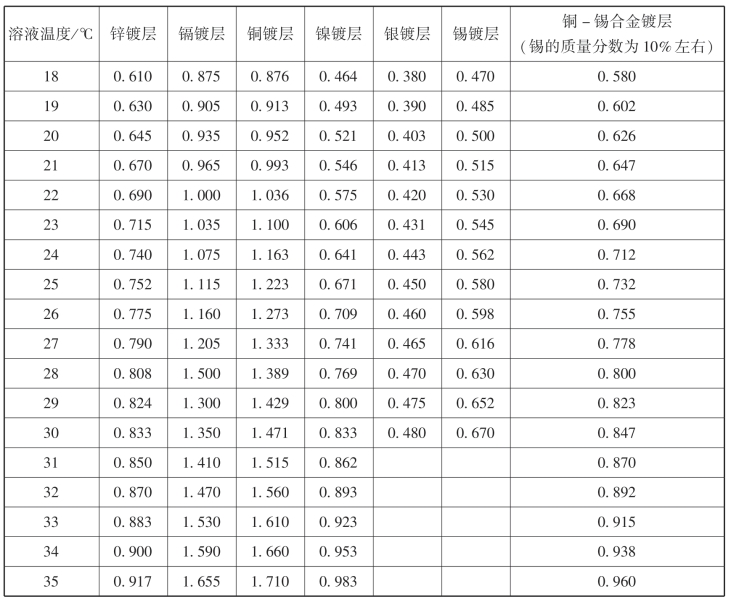

表4-2中所列δi值适用于下列镀层:

——氧化物、硫酸盐、铵盐和锌酸盐电解液中镀出的锌镀层;

——氧化物电解液镀出的锡镀层;

——氰化物和焦磷酸盐电解液镀出的铜镀层;

——硫酸盐电解液镀出的镍镀层;

——氰化物、硫氰化物电解液镀出的银镀层;

——氰化物电解液镀出的铜-锡合金镀层;

——酸性或碱性电解液镀出的锡镀层。

表4-2 每秒钟溶解的镀层厚度δi μm/s

续表

(https://www.daowen.com)

(https://www.daowen.com)

在采用铜镀层的δi值计算从硫酸盐电解液镀出的铜镀层厚度时,应进行修正,即按下式计算镀层厚度:

Δ=0.9 δit

在采用镍镀层的δi值计算以1-4丁炔二醇和糖精以及萘二磺酸和甲醛为光亮剂的光亮镀镍层厚度时,应引入校正系数1.2。

对难于直接观察镀层是否溶解完毕的零件,可使用通电计时液流法测厚装置。其操作方法与计时液流法完全相同,只是当微安表指针发生偏转的瞬时,即表示溶解完毕。

使用计时液流法测量镀层厚度,对于厚度大于2 μm的镀层,其测量误差为±10%。这种方法适用于检验金属制件上的铜、镍、锌、锡、镉、银和铜-锡合金等镀层的厚度。

4.点滴法

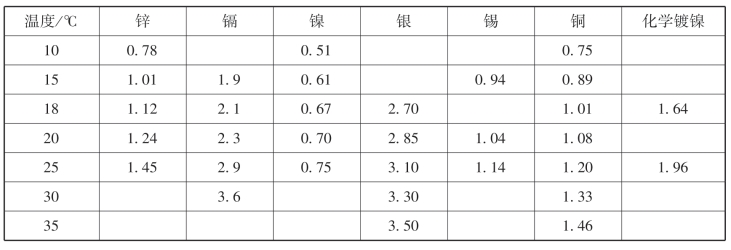

点滴法是将一滴配制好的溶液滴在清洁的镀层表面上,保持规定的时间,然后迅速用过滤纸或脱脂棉吸干;再在原位置滴上一滴新鲜溶液(1 mL约有20滴),保持同样的时间后再迅速吸干;如此反复进行,直到显露基体金属或液滴区变色为止,记下消耗溶液的滴数,然后按下列公式计算局部镀层厚度:

Δ=(n-0.5)K

式中:Δ——镀层的局部厚度,μm;

n——点滴至露出基体金属时所用的溶液总点数;

K——每一滴溶液所溶解的镀层厚度,μm。

每一滴溶液所溶解的镀层厚度K见表4-3。

表4-3 每一滴溶液所溶解的镀层厚度K μm

化学点滴法应根据情况,视需要定期(每月1~2次)进行抽查。

5.溶解法

溶解法是用能够溶解镀层的溶液浸蚀镀层,使局部镀层完全溶解,然后用称重法或化学分析法测定镀层厚度。具体方法如下:

(1)检验前,应将受检镀件或试样用有机溶剂或氧化镁膏除油,然后用清水冲洗干净,并用酒精脱水,再进行称重。

(2)将称重过的受检镀件或试样,浸入相应的溶液中溶解镀层,直至镀层完全溶解裸露出基体金属或下层镀层为止。

(3)取出试样或镀件,用清水冲洗干净,以酒精脱水,然后用称重法或化学分析法测定镀层金属质量,再计算镀层厚度。

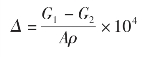

(4)用称重法测定镀层金属质量时,镀层平均厚度Δ可按下式计算:

式中:Δ——镀层的局部厚度,μm;

G1——镀层溶解前试样质量,g;

G2——镀层溶解后试样质量,g;

A——镀层覆盖部分表面面积,cm2;

ρ——镀层金属密度,g/cm3。

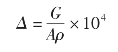

(5)采用化学分析法测定镀层金属质量是在镀层完全溶解后,取出试样用蒸馏水冲洗几次,冲洗的水应流至溶液中;然后将溶液移至测量器皿中,用化学分析法分析溶解的镀层金属质量。镀层的平均厚度Δ按下式计算:

式中:G——化学分析测得的镀层金属质量,g。

溶解法测定镀层厚度所用的溶液可参阅相关标准要求,所用化学药品应为纯品级。溶液可多次使用,直至浸蚀基体金属或溶解速度十分缓慢时才不再使用。

6.量具法

所用量具有千分尺、游标卡尺、塞规等。其方法是,用量具或仪器测量基体表面与覆盖层表面间的厚度差,从而测得各种镀层厚度。为了保证测量精度,制件上电镀前后的测量点应选择在同一位置上。当表面处理层柔软(如铅和涂漆层)时,可采用相应的措施防止变形引起的误差,并防止表面处理层受到损伤。由于热胀冷缩有影响,镀前镀后测量应在相同的环境和温度下进行。

(二)镀层结合强度的检验

金属覆盖层的结合强度是指把单位面积上的金属覆盖层从基体金属或中间金属层分离开所需要的能力。评定镀层与基体金属附着力的方法很多,常用的方法如下。

1.摩擦抛光试验法

如果镀件局部进行擦光,则其沉积层倾向于加工硬化并吸收摩擦热。如果覆盖层较薄,则在这些试验条件下,其附着强度差的区域的覆盖与基体金属间将起皮分离。

在镀件的形状和尺寸许可时,可利用光滑的工具在已镀覆的面积不大于6 cm2的表面上摩擦大约15 s,直径为6 mm、末端为光滑半球形的钢棒是一种适宜的摩擦工具。摩擦时用的压力应足以使得在每次行程中能擦去覆盖层,而又不能大到削割覆盖层。随着摩擦的继续,鼓泡不断增大,便说明该覆盖层的附着强度较差;如果覆盖层的力学性能较差,则鼓泡可能破裂,且从基体上剥离。此试验应限于较薄的沉积层。

2.胶带试验法

试验是利用一种纤维粘胶带,其每25 mm宽度的附着力约为8 N。利用一个固定重量的辊子把胶带的粘附面贴于要试验的覆盖层,并要仔细地排除掉所有的空气泡。间隔10 s以后,在带上施加一个垂直于覆盖层表面的稳定拉力,以把胶带拉去。若覆盖层的附着强度高,则不会分离覆盖层。此试验特别用于印刷线路的导线和触点上覆盖层的附着力试验,镀覆的导线试验面积应大于30 mm2。

3.锉刀试验法

锉刀试验法是生产现场非常实用的一种方法。锯下一块有覆盖层的工件,夹在台钳上,用一种粗的研磨锉(只有一排锯齿)进行锉削,以期锉起覆盖层。沿从基体金属到覆盖层的方向,与镀覆表面约呈45°的夹角进行锉削,覆盖层应不出现分离。此试验不适用于很薄的覆盖层以及像锌或镉之类的软镀层。

4.划线和划格试验法

划线和划格试验是车间最常用的方法,关键是把握好划刀的角度。具体方法:采用磨为30°锐刃的硬质钢划刀,相距约2 mm划两根平行线。在划两根平行线时,应当以足够的压力一次刻线即穿过覆盖层切割到基体金属。如果在各线之间的任一部分的覆盖层从基体金属上剥落,则认为覆盖层未通过此试验。

另一种试验是划边长为1 mm的方格,同时观察在此区域内的覆盖层是否从基体金属上剥落。特别是对油漆的附着力检测,还要用胶带在划1 mm2的数个网状油漆面上用拇指按压粘贴好后,把胶带施以一定的力拉下来,若没粘起油漆,说明附着力符合要求。

5.弯曲试验法

弯曲试验就是弯曲挠折具有覆盖层的产品。其变形的程度和特性随基体金属、形状和覆盖层的特性及两层的相对厚度而改变。试验一般是用手或夹钳把试样尽可能快地弯曲,先向一边弯曲,然后向另一边弯曲,直到把试样弯断为止。弯曲的速度和半径可以利用适当的机器进行控制。此试验在基体金属和沉积层间产生了明显的剪切应力,如果沉积层是延展性的,则剪切应力大大降低,由于覆盖层的塑性流动,甚至当基体金属已经断裂时,覆盖层仍未破坏。

脆性的沉积层会发生裂纹,但是即便如此,此试验也能获得关于附着强度的一些数据。必须检查断口,以确定沉积层是否剥离或者沉积层能否用刀或凿子除去。剥离、碎屑剥离或片状剥离的任何迹象都可作为其附着强度差的象征。

具有内覆盖层或外覆盖层的试样都可能发生破坏。在某些情况下,虽然检查弯曲的内边可能得到更多的数据,但是一般都是在试样的外边观察覆盖层的性能。

其他的检验方法可参阅GB/T 5270—2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》。