三、冲击韧度试验

在实际工程机械中,有许多构件常受到冲击载荷的作用,而机器设计中应力求避免冲击波负荷,但由于结构或运行的特点,冲击负荷难以完全避免。为了了解材料在冲击载荷下的性能,我们必须作冲击实验。

冲击实验的意义在于测量材料在冲击载荷作用下的冲击吸收功以及测定材料的冲击韧度值αK。

1.冲击试件

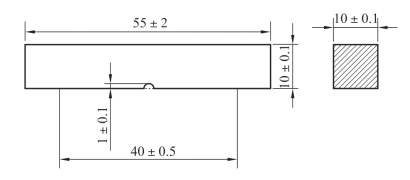

工程上常用金属材料的冲击试件一般是带缺口槽的矩形试件,做成制品的目的是为了便于揭示各因素对材料在高速变形时的冲击抗力的影响。缺口形状和试件尺寸对材料的冲击韧度值αK的影响极大,要保证实验结果能进行比较,试件必须严格按照相关行业标准制作。故测定αK值的冲击实验实质上是一种比较性实验。其冲击试件形状如图2-14所示。

图2-14 冲击试件

2.冲击实验原理

材料冲击实验是一种动态力学实验,它是将具有一定形状和尺寸的U形或V形缺口的试样,在冲击载荷作用下折断,以测定其冲击吸收功AK和冲击韧性值αK的一种实验方法。

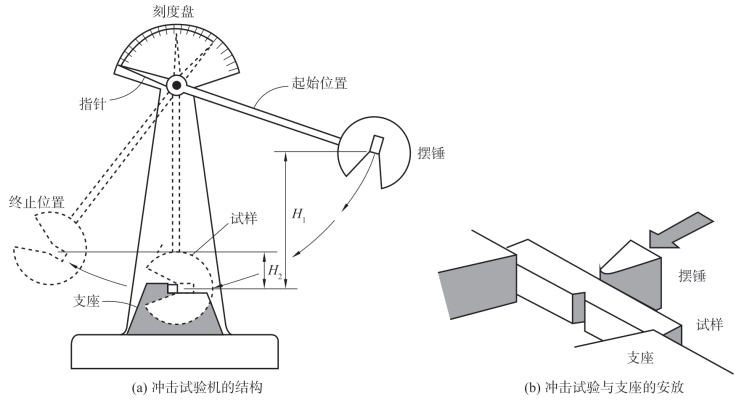

图2-15 冲击试验的原理图

冲击实验通常在摆锤式冲击试验机上进行,其原理如图2-15所示。实验时将试样放在试验机支座上,缺口位于冲击相背方向,并使缺口位于支座中间(图2-15b)。然后将具有一定重量的摆锤举至一定的高度H1,使其获得一定位能mgH1。释放摆锤冲断试样,摆锤的剩余能量为mgH2,则摆锤冲断试样失去的势能为mgH1-mgH2。如忽略空气阻力等各种能量损失,则冲断试样所消耗的能量(即试样的冲击吸收功)为:

AK=mg(H1-H2)

AK的具体数值可直接从冲击试验机的表盘上读出,其单位力J。将冲击吸收功AK除以试样缺口底部的横截面积SN,即可得到试样的冲击韧性值αK:

αK=AK/SN

对于U形缺口和V形缺口试样的冲击吸收功分别用AKU和AKV表示,它们的冲击韧性值分别用αKU和αKV表示。

αK作为材料的冲击抗力指标,不仅与材料的性质有关,试样的形状、尺寸、缺口形式等都会对αK值产生很大的影响。因此,αK只是材料抗冲击断裂的一个参考性指标,只能在规定条件下进行相对比较,而不能代换到具体零件上进行定量计算。

3.试样温度及温度测量

对于室温冲击试验,应在室温10℃~35℃下进行。如要求严格,在控制室温20℃±2℃下进行(国际标准规定23℃±5℃)。(https://www.daowen.com)

对于高温冲击试验,试样加热至规定的试验温度,允许温度偏差±2℃。由于试样从高温炉移出,在室温环境并与支座接触,温度会降低,按本方法结合打击时间,需附加过热度(也应考虑过热对材料性能的影响)。

对于低温冲击试验,试样冷却至规定温度,允许温度偏±2℃。由于试样从低温移出至室温环境并与支座接触,温度会升高,按本方法结合打击时间,需附加过冷度。试样加热或冷却所选用的热源,冷源和介质应安全,无毒,不腐蚀试样。

4.影响冲击韧性或冲击吸收功大小的因素

长期生产实践证明,AK、aK值对材料的组织缺陷十分敏感,能灵敏地反映材料品质、宏观缺陷和显微组织方面的微小变化,因而冲击试验是生产上用来检验冶炼和热加工质量的有效办法之一。由于温度对一些材料的韧脆程度影响较大,为了确定出材料由塑性状态向脆性状态转化的趋势,可分别在一系列不同温度下进行冲击试验,测定出AK值随试验温度的变化。实验表明,AK随温度的降低而减小;在某一温度范围,材料的AK值急剧下降,表明材料由韧性状态向脆性状态转变,此时的温度称为韧脆转变温度。根据不同的钢材及使用条件,其韧脆转变温度的确定有冲击吸收功、脆性断面率、侧膨胀值等不同的评定方法。

5.冲击试验断口评定方法

对于金属夏比冲击断口形貌的测定,目前的国家标准GB/T 12778—2008《金属夏比冲击断口测定方法》规定了三种方法:(a)对比法,(b)测量法,(c)放大测量法。

结合标准规定的方法,通常采用的韧性断面率(纤维断面率)评定方法有四种:

(1)对比法:采用将断口与如国际标准或美国ASTM E23标准给定的标准实物断口形貌图比较确定。

(2)测量法:测量断口晶状断裂部分面积的长度和宽度(作近似矩形面积)或上、下底高(作近似梯形面积),计算其面积。

(3)放大测量法:

A.把试样断口拍片放大,利用求积仪测量。

B.利用低倍显微镜等光学仪器(图像分析技术)测量。

(4)用带标尺的方孔卡片法、网格卡片法。

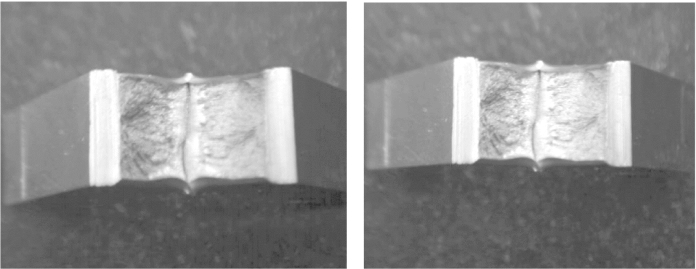

夏比冲击断口形貌的评定,其准确度并不很高。按照英国标准BS131-5:1965《结晶度的测定》提示,前述的“对比法”法,对于有经验的操作人员能达到约10%的准确度,而其他几种方法准确性相对高些,但对比法简单方便。图2-16所示管线钢L555MB的冲击试样在-20℃的条件下打断的试样断口。

图2-16 冲击试样断口

在做冲击试验的过程中,试验设备、试样及试验过程都会影响试样数据的稳定性。若做一组冲击试验时发现试验数据分散比较严重,就应该考虑是哪些方面出现了问题从而影响了数据的稳定性。