锻件毛坯的检验

锻件是机械制造工业常用的毛坯件。由于锻件可使原材料经过模锻或自由锻来改变形状,改变内在质量达到精加工前工件的雏形,因此使用锻件可以降低原材料的消耗,节省机械加工工时,提高生产效率和力学性能,节约生产成本。例如汽车、摩托车的金属零件的毛坯,广泛采用锻件。

(一)相关知识

锻造是对坯料施加外力使其产生塑性变形,以改变其尺寸、形状并改善其性能,用以制造机械零件、工件或毛坯的压力成型加工方法。

行使选用锻件毛坯的毛坯一般是强度要求较高、形状比较简单的零件加工,如:承受冲击、交变载荷,但结构形状较简单的轴、齿轮等。

1.金属材料的锻造性

金属材料的锻造性是指材料在压力加工时,能改变形状而不产生裂纹的性能,是材料塑性好坏的表现。钢能承受锻造、轧制、冷拉、挤压等形变加工,表现出良好的锻造性。铁合金的锻造性与化学成分有关:低碳钢的锻造性好;碳钢的锻造性一般较合金钢好;铸铁则无锻造性。

2.锻造方法

锻造的方法有自由锻和模锻两种。自由锻毛坯精度低、加工余量大、生产率低,对操作者技能水平要求高,适用于单件小批生产以及大型零件毛坯。模锻毛坯精度较高、加工余量上大生产率高,但模具制造费用高,适用于中批以上生产的中小型毛坯。模锻常用的材料有中、低碳钢及低合金钢。

3.锻件常见缺陷

锻件常见缺陷主要分为五大类,即由原材料和下料时产生的锻件缺陷,加热时产生的缺陷,锻造时产生的缺陷,锻件冷却时产生的缺陷和锻件清理时产生缺陷。

切削加工前的毛坯检验主要是对毛坯进行外观质量、尺寸形状的检验,以及切削加工预备热处理的核查。

4.锻造检验

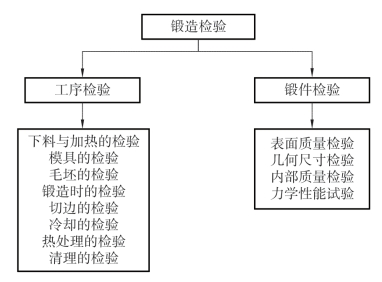

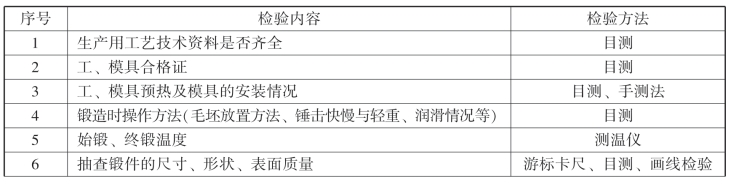

锻造检验包括工序检验和锻件(成品)检验两大项,具体检验项目如图3-6所示。

图3-6 锻造检验项目

(二)锻件材料毛坯和模具的检验

1.材料下料及加热的检验

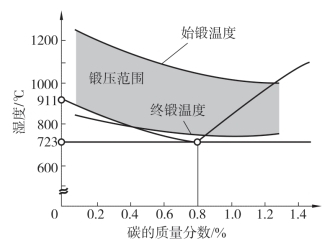

锻压温度需视材料而定,必须查表取用。锻压件如图3-7所示。对于非合金材料锻压温度可达到1 000℃,如图3-8所示。若低于终锻温度,则不允许继续锻压,以防止工件出现裂纹。但锻压温度过高,又会使钢材燃烧。

图3-7 模锻加工的转向轴

图3-8 非合金钢的锻压范围

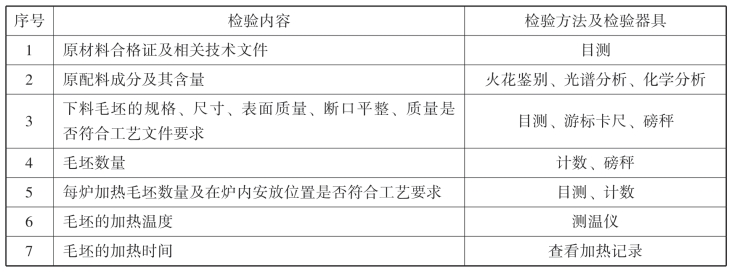

锻件毛坯材料和温度的检验见表3-15。

表3-15 锻件毛坯材料和温度的检验

2.模具的检验

模具的检验在生产过程中非常重要,许多检验工艺或卡片中规定产品尺寸由模具保证。在大批量生产过程中,模具在温度交变、较大压力下的寿命一般都比较短(尺寸极限磨耗超限),所以对模具的控制是个薄弱环节,应引起检验人员的高度重视。一方面要对新模具进行控制,另一方面要对使用过程中的模具进行控制。

(1)新模具的检验

新模具在投入生产前,应查看模具有效期内的合格证或进行验证。对加工出的产品进行全尺寸检验,或者浇注样件。模具热处理后的硬度(模具在修理时有的先局部退火)直接关系到模具的使用寿命,硬度达不到要求会产生早期磨损,对锻件质量有很大影响,可用锉刀、硬度计等检验其硬度。

(2)在生产过程中模具检验

在使用中,应经常注意模具的质量变化情况。对锻件做首件检验,首件锻件检验合格后方能进行正常生产。

(三)锻造过程检验

1.毛坯的检验

毛坯的检验内容与方法:

——检验材料合格证,对照牌号、炉批号、规格、状态等。

——检验下料方法。

——查对毛坯数量。

——检验毛坯的规格、尺寸。

——检验毛坯的表面质量及下料切头质量等。

2.加热时的检验

加热时的检验内容与方法:

——检验炉膛是否干净。

——检验炉温。

——检验加热毛坯的件数与其在炉中的位置是否符合规定。

——检验毛坯加热的温度及时间等。

3.锻造时的检验

锻造时的检验内容与方法:

——查对生产用的工艺技术资料是否齐全。

——检验工、模具是否有合格证。

——检验工、模具的预热及模具的安装情况。

——检验锻造时的操作方法,如毛坯放置、锤击的快慢及润滑情况等。

——检验始锻温度、终锻温度。

——抽查锻造成品的尺寸、形状和表面质量。

——检验锻件的批次号标记是否正确等。

锻造过程检验一般情况下是控制出炉温度、始锻温度和终锻温度;对于有些产品还需要检验尺寸;还有一些产品对纤维组织有要求时,对锻造过程要进行检验,观察是否按工艺要求进行几个方向的锻造(自由锻),并送样进行组织观察。

4.切边的检验

切边(冲孔)的检验内容与方法:

——查对所用模具是否符合图样规定,有无合格证。

——检验模具安装情况。

——检验切边(冲孔)方法。

——检验切边(冲孔)后的外观质量和尺寸。

5.冷却的检验

冷却的检验内容与方法:

——检验冷却的方法。

——检验冷却后锻件的质量,主要是检验外观、形状等。

自由锻时,通过对毛坯件有目的地锤打,产生最终工件形状。加工过程中,材料可在模具之间自由移动。自由锻主要加工单件工件或为模锻准备预成形件。模锻时,在一个由两部分组成的锻模中把毛坯件锤打成所需的锻件,模具是由耐高温工具钢制成的钢模。对钢模的耐磨损要求非常高,一副钢模的使用寿命必须达到可锻打10 000~100 000件工件。

锻造时的检验见表3-16。

表3-16 锻造时的检验

续表

6.热处理的检验

热处理的检验内容与方法:

——检验锻件的装炉、出炉情况。

——检验热处理温度及保温时间。

——检验锻件的冷却方法。

——检验锻件的硬度。

——检验锻件的外观质量(有无变形、裂纹等)。

——检验锻件的热处理印记。

7.清理的检验

清理的检验内容与方法:(https://www.daowen.com)

——检验清理后的表面质量。

——检验锻件的数量。

(四)锻件成品检验

锻件外观检验包括表面质量、几何形状和尺寸检验两项内容。

1.表面质量检验

表面质量检验的内容与方法如下:

——用目视观察锻件表面有无裂纹、折叠、端部凹陷、伤痕和过烧等缺陷。

——对某些有缺陷的锻件,当不能立即作出判断时,可在冷铲或机械粗加工后,再检验确定。

——对表面细微裂纹等缺陷,当用目测不能直接发现时,可用磁粉探伤、着色探伤和荧光探伤检验。

2.几何形状和尺寸检验

锻件的几何形状和尺寸,应按锻件图样要求进行检验,常用的检验方法如下:

(1)画线检验

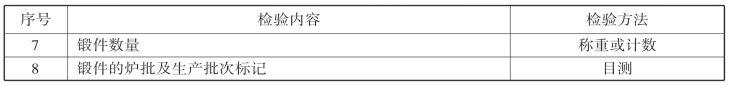

先以锻件某一较精确的部分为基准划出基准线,然后用量具进行测量。图3-9所示连杆锻件的两头部、两孔及杆部都可能出现不对称情况(如尺寸A、B)。如果杆部及小头的相对位置较精确,则可画出它们的中心线,以中心线为基准,测量大头及大孔。

(2)样板检验

对于形状复杂的锻件,如吊钩、扳手等锻件,可用样板进行检验。

(3)圆弧半径的检验

对于带有圆弧的锻件,可用半径样板检验,如图3-10所示。

图3-9 连杆的画线检验

图3-10 用半径样板检验圆弧半径

(4)高度与直径的检验

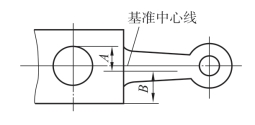

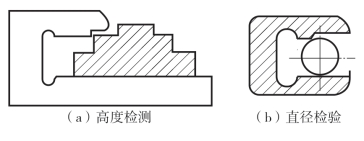

单件和小批生产时,一般可用游标卡尺、高度尺进行测量。大批量生产时,可用极限卡板检验,如图3-11所示。

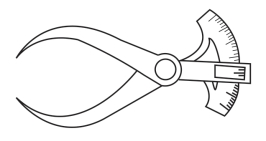

(5)壁厚的检验

壁厚一般可用游标卡尺等通用量具检验。大批量生产时,可用有扇形刻度的外卡钳来测量,如图3-12所示。

图3-11 用极限卡板检验

图3-12 带有扇形刻度的外卡钳

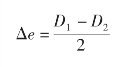

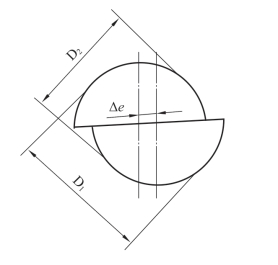

(6)错移的检验

对于杆类或轴类锻件,有横向错移时,可用游标卡尺测量分模线处的直径误差。如图3-13所示,错移量Δe为:

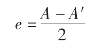

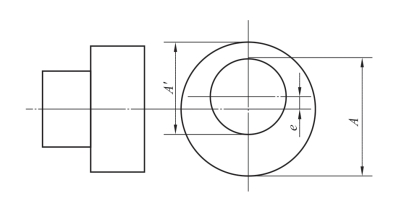

(7)偏心度的检验

用游标卡尺测量锻件偏心最大处同一直径两个方向上的尺寸A和A′。如图3-14所示,其偏心度e为:

图3-13 错移的检验

图3-14 偏心度的检验

(8)轴类锻件弯曲度的检验

将轴类锻件放在平板上滚动检验,也可用V形架将锻件两端架起慢慢转动,用划线盘进行检验。

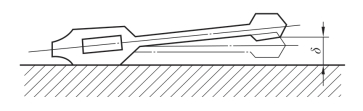

(9)翘曲度的检验

测量时,将锻件的其中一个平面放在平台上,用游标高度卡尺测量另一个面翘曲的高度。如图3-15所示。

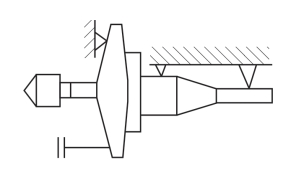

(10)垂直度的检验

将锻件放在两个V形架上,用指示表测量其某一端面或凸缘,即可测出端面与中心线的垂直度误差。如图3-16所示。

图3-15 翘曲度的检验

图3-16 垂直度的检验

3.内部质量的检验

检验锻件内部缺陷的常用方法包括:低倍检验、高倍检验和无损检验。

(1)低倍检验

低倍检验的内容与方法:

——用肉眼或借助于10~30倍的放大镜,检验锻件断面上的缺陷。

——对于流线、枝晶、缩孔痕迹、空洞、夹渣、裂纹等缺陷,一般用酸蚀法在其横向或纵向断面上检查。

——对于过热、过烧、白点、分层、萘状、石板状断口等缺陷,一般用断口法检验。

——对于金属偏析,特别是硫分布不均匀等缺陷,可采用硫印法检验。

——低倍检验所用试样,须取自容易出现缺陷的部位,一般留在钢锭的冒口端。

——低倍检验的试棒及其长度:当锻件长度大于3 m时,锻件两端均留试棒;当锻件长度在3 m以内时,在锻件一端留一个试棒。

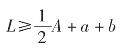

低倍试棒长度按以下公式计算:

对于轴类件:![]()

对于方料件:

对于空心件:![]()

式中:L——低倍试棒长度,mm;

D——圆料的直径,mm;

D2——空心料外圆直径,mm;

D1——空心料内孔直径,mm;

A——方料的小边长度,mm;

a——切口宽度,mm;

b——低倍试块的厚度(b=20~25 mm)。

(2)高倍检验

高倍检验的方法如下:

——在被检锻件上截取金相试片。

——将金相试片放在金相显微镜下,观察有无裂纹、非金属夹杂等缺陷。

——必要时,可拍成照片,进行金相分析研究。

(3)无损检验

锻件常用的无损检验方法有磁粉探伤和超声波探伤两种。其具体方法可参看铸件的检验。

4.力学性能试验

力学性能试验的内容如下:

——试样的切取方向按图样要求决定,若图样上未注明要求,可在纵向、横向或切向上任选取样。

——力学性能试验应在试验室进行,试验结果应符合图样要求。