材料的力学性能

任何机械零件或工具,在使用过程中,往往要受到各种形式外力的作用。如:起重机上的钢索,受到悬吊物拉力的作用;柴油机上的连杆,在传递动力时,不仅受到拉力的作用,而且还受到冲击力的作用;轴类零件要受到弯矩、扭力的作用等等。这就要求金属材料必须具有一种承受机械载荷而不超过许可变形或不破坏的能力。这种能力就是材料的力学性能。金属的力学性能是指金属材料抵抗各种外加载荷的能力,其中包括:弹性和刚度、强度、塑性、硬度、冲击韧度、断裂韧度及疲劳强度等。它们是衡量材料性能极其重要的指标。如果材料抵抗变形与断裂的能力与服役条件不适应,则机件失去预定效能(过量弹性变形、过量塑性变形、断裂、磨损等),因此材料的力学性能又可以称为失效抗力。

金属材料的力学性能反映了金属材料在各种形式外力作用下抵抗变形或破坏的某些能力,是选用金属材料的重要依据。充分了解、掌握金属材料的力学性能,对于合理地选择、使用材料,充分发挥材料的作用,制定合理的加工工艺,保证产品质量有着极其重要的意义。影响材料力学性能的因素分为内因和外因。内因主要包括材料的化学成分、显微组织、冶金质量和残余应力;外因包括载荷性质、应力状态、温度和环境等。同时,不同机械产品因用途不同,对材料的性能要求也不同。

(一)强度

强度是指金属材料在静载荷作用下抵抗变形和断裂的能力。强度指标一般用单位面积所承受的载荷即力表示,符号为σ,单位为MPa。强度是一般零件设计、选材时的重要检验依据。

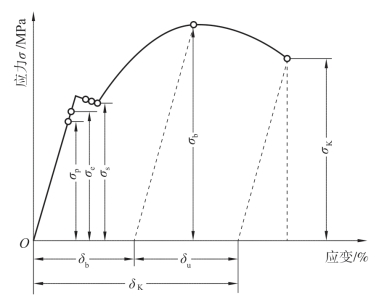

工程中常用的强度指标有屈服强度和抗拉强度。对于大多数机械零件,工作时不允许产生塑性变形,所以屈服强度是零件强度设计的依据;而对于因断裂而失效的零件,用抗拉强度作为其强度设计的依据。金属试样在拉伸试验过程中,载荷不再增加而试样仍继续发生塑性变形而伸长,这一现象叫做“屈服”。材料开始发生屈服时所对应的应力,称为“屈服点”,以σs表示。有些材料没有明显的屈服点,这往往采用σ0.2作为屈服阶段的特征值,称为屈服强度。抗拉强度是指金属材料在拉力的作用下,被拉断前所能承受的最大应力值,即拉伸过程中最大力所对应的应力,称为抗拉强度,以σb表示。图2-2为应力与应变的关系。

(二)塑性

塑性是金属材料在外力作用下(断裂前)发生永久变形的能力,常以金属断裂时的最大相对塑性变形来表示,如拉伸时的断后伸长率和断面收缩率。工程中常用的塑性指标有伸长率和断面收缩率。伸长率指试样拉断后的伸长量与原来长度之比的百分率,用符号δ表示。断面收缩率指试样拉断后,断面缩小的面积与原来截面积之比,用y表示。

图2-2 应力-应变图

伸长率和断面收缩率越大,其塑性越好;反之,塑性越差。良好的塑性是金属材料进行压力加工的必要条件,也是保证机械零件工作安全,不发生突然脆断的必要条件。

(三)硬度

硬度是金属材料表面抵抗弹性变形、塑性变形或抵抗破裂的一种抗力,是衡量材料软硬的性能指标。硬度不是一个单纯的、确定的物理量,而是一个由材料弹性、塑性、韧性等一系列不同性能组成的综合性能指标。所以硬度不仅取决于材料本身,还取决于试验方法和条件。一般材料的硬度越高,其耐磨性越好。材料的强度越高,塑性变形抗力越大,硬度值也越高。当前主要的硬度测试方法有布氏硬度、洛氏硬度、维氏硬度、肖氏硬度和里氏硬度。

(四)韧性

金属在断裂前吸收变形能量的能力,称为韧性。衡量材料韧性的指标分为冲击韧性和断裂韧性。(https://www.daowen.com)

1.冲击韧性

冲击韧性是评定金属材料受冲击载荷作用时抵抗变形和断裂的抗力指标,以冲击韧度或冲击吸收功来度量。金属材料抵抗冲击载荷的能力称为冲击韧度,用αK表示,单位为J/cm2。冲击韧性常用一次摆锤冲击弯曲试验测定,即把被测材料做成标准冲击试样,用摆锤一次冲断,测出冲断试样所消耗的冲击功AK,然后用试样缺口处单位截面积F上所消耗的冲击功AK表示冲击韧性。

αK值越大,则材料的韧性就越好。αK值低的材料叫做脆性材料,αK值高的材料叫韧性材料。很多零件,如齿轮、连杆等,工作时受到很大的冲击载荷,因此要用αK值高的材料制造。铸铁的αK值很低,灰口铸铁αK值近于零,不能用来制造承受冲击载荷的零件。

2.断裂韧性

断裂韧性是材料阻止或抵抗裂纹扩展的能力,确切地说是阻止裂纹产生临界扩展的能力,常用K1c或Kc表示。K1c是表示平面应变状态下的断裂韧度,Kc表示平面应力状态下的断裂韧度。

(五)疲劳强度

1.金属疲劳现象

许多机械零件在工作过程中,零件上各点的应力随时间做周期性的变化,这种应力称为交变应力,也称为循环应力。例如轴、齿轮、轴承、弹簧等零部件,就长期承受着交变应力的作用。在交变应力作用下,虽然零件所承受的应力低于材料的抗拉强度σb甚至低于材料的屈服强度σs,但是经过了较长时间的工作后,零件会产生裂纹或突然发生完全断裂的现象,就称为金属的疲劳。

据有关资料显示,在机械零件失效的报告中,80%以上属于疲劳损坏,而且疲劳破坏前没有明显的变形征兆。疲劳破坏经常造成重大安全事故,所以对于轴、齿轮、轴承、弹簧等承受交变载荷的零件,要慎重选择材料,一般选择疲劳强度较好的材料来制造。

2.疲劳断裂产生的原因

疲劳断裂一般发生在零件应力集中的部位,或者说材料本身强度较低的部位,如原材料中含有裂纹、软点、脱碳、刀痕或夹杂等。这些地方的局部应力大于屈服强度,形成裂纹的核心,进而在交变应力或重复应力的反复作用下产生疲劳裂纹,并随着应力循环周次的增加,疲劳裂纹不断扩展,使零件的有效承载面逐渐减小,最后当减小到不能承受外加载荷时,即发生断裂。

3.疲劳强度

金属材料在无限多次交变载荷作用下而不会产生破坏的最大应力,称为疲劳强度或疲劳极限。金属材料不可能做无限次交变载荷试验,一般规定钢在经受107次、有色金属经受108次交变载荷作用而不产生断裂的最大应力称为疲劳强度。疲劳断裂时并没有明显的宏观塑性变形,即没有断裂征兆而是突然破坏,且引起疲劳断裂的应力很低,一般不高于材料屈服强度。因此,疲劳断裂是机械产品检验中重点检验环节。