铸件毛坯的检验

(一)相关知识

铸造适用于床身、支架、变速箱、缸体、泵体等形状较为复杂的零件毛坯。其制造方法主要有砂型铸造、金属型铸造、压力铸造、熔模铸造、离心铸造,较常用的是砂型铸造。

当毛坯精度要求低、生产批量较小时,采用木模手工造型;当毛坯精度要求较高且量很大时,采用金属模机器造型;当毛坯的强度要求较高且形状复杂时,可采用铸钢;有特殊要求时,可采用铜、铝等有色金属。

1.金属的铸造性

金属的铸造性是指浇注金属时液态金属的流动性、凝固时的收缩性和偏析倾向性等。流动性好的金属材料具有良好的充填铸型的能力,能够铸造出大而薄的铸件。

2.收缩

收缩是指液态金属凝固时体积收缩和凝固后的线收缩,收缩小可提高金属的利用率,减小铸件产生变形或裂纹的可能性。

3.偏析

偏析是指铸件凝固后各处化学成分的不均匀,若偏析严重,将使铸件的力学性能变坏。在常用的铸造金属材料中,灰铸铁和青铜具有良好的铸造性能。

(二)铸件的检验内容

1.铸件常见缺陷

铸造毛坯件常见铸造缺陷:气孔、缩孔、缩松、夹渣、砂眼、裂纹、冷隔、披缝、毛刺、粘砂、胀砂、浇不足、损伤、尺寸偏差、变形、错箱、错芯、偏芯、抬箱等。这些缺陷将使毛坯使用受限,甚至造成报废。

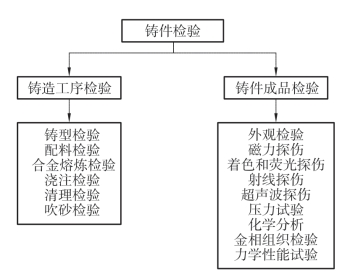

2.铸件检验内容

铸件检验包括铸造工序检验、铸件成品检验。具体项目如图3-2所示。

图3-2 铸造检验项目

(1)铸造工序检验

毛坯的检验内容中,毛坯工序检验是在铸造工序过程中进行的。铸造工序的检验项目如下:铸型的检验、配料的检验、合金冶炼检验、浇注的检验、清理的检验、吹砂的检验。

(2)铸件成品检验

铸件成品检验项目包括相关技术条件的检验、表面质量检验、几何尺寸检验等内容。

相关技术条件的检验包括铸件化学成分、力学性能等检测内容。力学性能检测、金相及化学成分检测等,均必须按相关国家标准执行。

机械加工生产一线人员在工艺过程中对铸造毛坯的检查主要是对其外观铸造缺陷(如有无砂眼、砂孔、疏松,有无浇不足、铸造裂纹等)的检测,以及毛坯加工余量是否满足加工要求的检测。

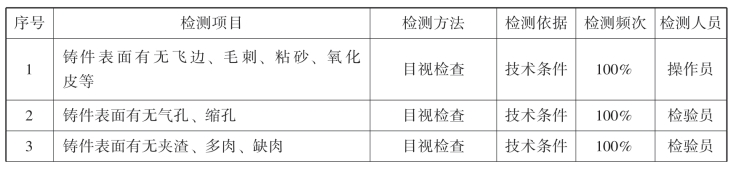

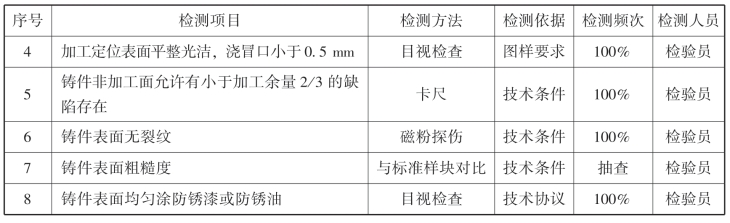

外观质量检测见表3-3、表面粗糙度值检测见表3-4。

表3-3 铸件外观质量检测项目

续表

表3-4 铸件表面粗糙度(Ra值)

几何尺寸检验方法是采用划线法检查毛坯的加工余量是否足够,另一种方法是用毛坯的参考基准面(也称工艺基准面)作为毛坯的检测基准面的相对测量法(需要测量相对基准面的尺寸及进行简单换算)。

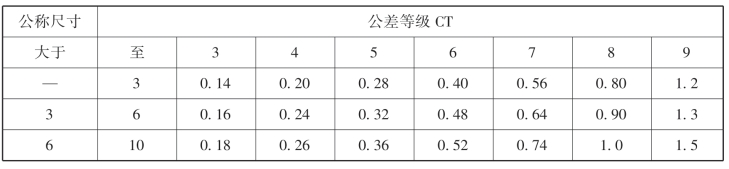

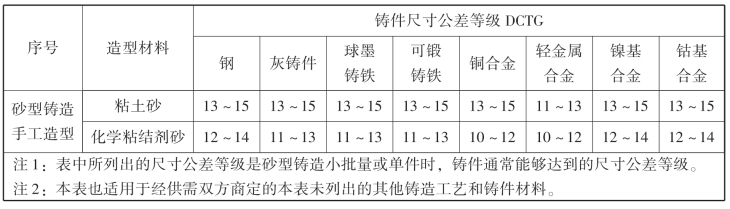

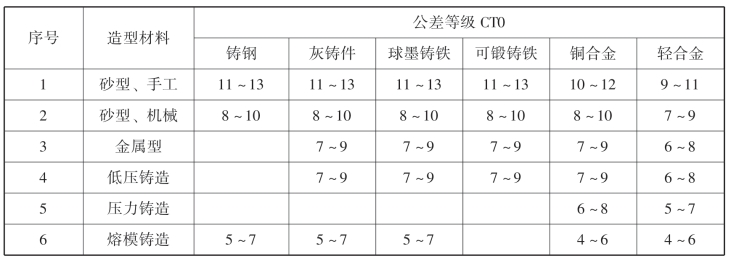

铸件成品几何尺寸检验分别参照表3-5、表3-6和表3-7。铸件尺寸公差的代号为CT(Casting Tolerances),公差等级分为16级。

表3-5 铸件尺寸公差数值(摘自GB/T 6414—2017) mm

表3-6 小批量生产或单件生产的毛坯铸件的尺寸公差等级(摘自GB/T 6414—2017)

表3-7 大批量连续生产的铸件公差等级(摘自GB/T 6414—2017)

(三)铸造工序检验

1.铸型的检验

(1)造型材料的检测

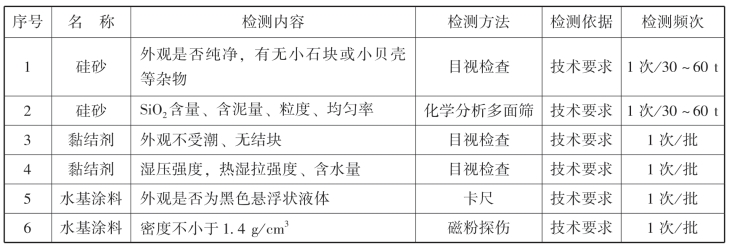

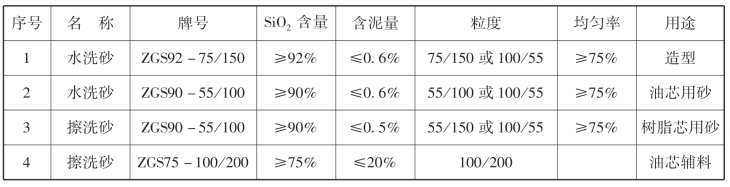

造型材料包括硅砂、黏结剂(膨润土)和涂料造型材料进货检测见表3-8。各种硅砂性能、牌号及用途见表3-9。

表3-8 造型材料的检测

注:造型材料进厂须具有供货单位质量保证书,硅砂不足30 t按1个批次进行检测。

表3-9 各种硅砂性能、牌号及用途

注:SiO2含量越高,耐火度越高;含泥低,粒度均匀,型砂透气性高。生产中为了预防铸件表面产生烧结、化学粘砂和气孔,常使用高SiO2低含泥量的硅砂。

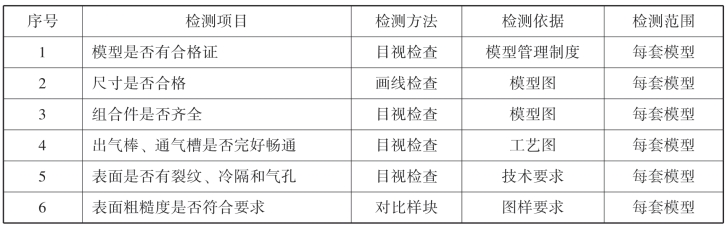

(2)模型的检测

模型的检测见表3-10。

表3-10 模型的检测

注:模型检测合格后,必须进行首件验证,检查铸件的尺寸是否合格和是否有铸造缺陷,确认合格后,进行小批量生产,经过用户机械加工、装配合格后,才能进行大批量生产。

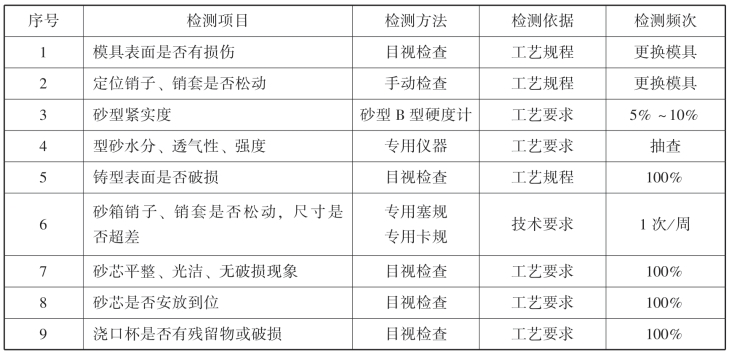

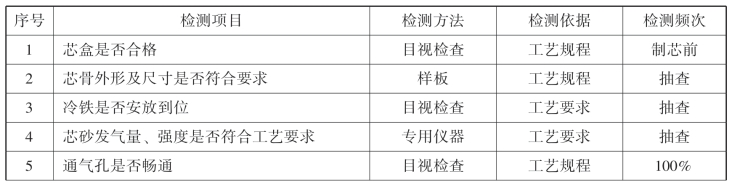

(3)造型、造芯的检测

造型、造芯的检测分别见表3-11和表3-12。

表3-11 造型的检测

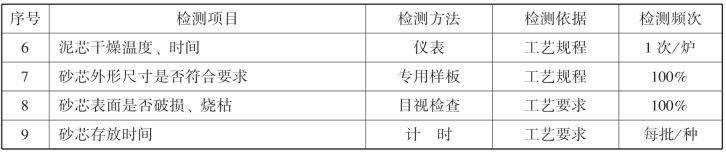

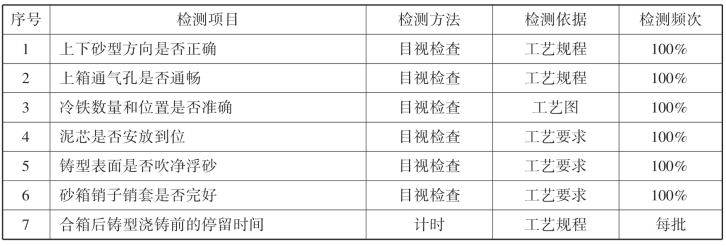

表3-12 造芯的检测

续表

(4)合箱的检测

合箱的检测见表3-13。

表3-13 合箱的检测

2.配料的检验

配料的检验一般包括如下内容:

——查看原材料有无合格证、牌号,规格是否符合要求。

——检验中间合金、回炉料的化学成分和质量是否符合要求。

——检验配料成分和配制百分比是否符合规定。

——检验辅助材料是否符合使用要求,有使用期限的,是否达到或超过使用期限。

3.合金熔炼的检验

(1)铝镁合金熔炼的检验内容

——熔炼坩埚的涂料和预热温度是否正确。

——熔炼工具有无涂料和是否经过预热。

——炉料表面是否清除干净。

——炉料的预热温度、时间、加料顺序、中间合金加入时的温度是否正确。

——熔化过程中合金的温度是否有超温或因仪表失灵而跑温的现象。

——查看炉前化学分析、光谱分析的报告结果。

——合金精炼的温度、精炼剂用量是否正确。

——合金变质的处理情况,变质剂干燥情况,合金变质温度、时间、变质后的质量是否符合要求。

——铝合金应检验含气率,镁合金应检验断口结晶。

——每熔化炉次的熔化时间是否超过规定的要求。

(2)铜合金熔炼的检验内容

——炉料表面是否清理干净。

——炉料是否预热。

——熔化工具是否刷了涂料和经过预热。

——覆盖剂是否干燥。

——加料顺序、脱气的温度是否正确。(https://www.daowen.com)

(3)碳素钢、磁钢、高温合金和合金铸铁熔炼的检验内容

——炉料表面是否干净,是否按需要进行预热。

——加料顺序、中间合金和贵重元素的加料温度、合金的精炼温度是否正确。

——注意炉前光谱取样温度和化学成分的分析结果。

——按规定要求检验脱氧剂的质量。

——合金熔炼后,保温的温度是否符合规定要求。

——检查性能用的试样炉号是否正确。

4.浇注检验

浇注的检验内容如下:

——检查铸型是否准备好了,要求模壳加脱碳保护剂的是否加了脱碳保护剂。

——查看是否需要检验合金出炉温度和浇注温度。

——观察浇注的渣子是否挡好,液流是否均匀,是否有中断现象;浇注速度是否符合要求,冒口是否充满。

——查看铸件铸型内停留时是否正确;检验金属型铸件首件的形状、尺寸及表面质量是否符合图样要求。

——查看金属型浇注过程中铸型的涂料有无脱落现象。

——在浇注过程中,必须经常抽查铸件规定形状、尺寸和表面质量,注意有无变形现象。

——查看力学性能和化学分析试样的浇注时间、数量、炉号是否符合要求,每个熔炼炉次的浇注时间是否正确。

5.清理检验

(1)浇注后开箱清理时的检验内容

——铸件上的型砂、芯骨是否完全清理干净,浇冒口是否按牌号分别存放。

——查看铸件上炉号是否清楚、正确,施工卡片填写是否正确。

——按规定挑选具有代表性的零件作试样。

(2)铸件清理过程中的检验内容

——铸件非加工表面和基准面上的浇冒口残余量、毛刺、波纹、氧化皮、铸瘤等是否打磨得符合要求,加工表面上所有残余量是否符合尺寸公差。

——用铜管细孔铸造的铸件,需检查腐蚀剂的浓度和铜管内是否干净。

——铸件上有无机械损伤和变形。

——铸件清理干净后,铸件上打炉号的位置是否正确、清楚。

6.吹砂检验

铸件吹砂的检验内容如下:

——砂子粒度是否符合要求,压缩空气的压力是否符合规定。

——铸件表面油脂脏物、氧化皮等是否吹干净。

——铸件有无碰伤和变形。

——铸件是否按炉次吹砂,实际数量与工艺(工序)流转卡上的数量是否相等。

(四)铸件成品检验

1.外观检验

铸件成品的外观检验包括外观质量检验和几何尺寸检验两项内容:

(1)外观质量检验

外观质量检测见表3-3、表面粗糙度值检测见表3-4。

(2)几何尺寸检验

实际尺寸制造的准确程度称为精度。不同的铸造方法采用不同的精度等级。

几何尺寸的检验应按规定的标准,用画线的方法进行检验。一种方法是采用画线法检查毛坯的加工余量是否足够;另一种方法是用毛坯的参考基准面(也称工艺基准面)作为毛坯的检验基准面的相对测量法(需要测量相对基准面的尺寸及进行简单换算)。

铸件检验一般按图样规定的尺寸作为测量的公称尺寸,根据图样规定的公差判定尺寸是否合格。图样没有规定的,不同的铸造方法铸件尺寸公差数值不同,应查阅相关的国家标准。

具体检验方法如下:

——在成批量生产及工艺过程稳定的条件下,一般只抽查几个容易变动的部分或要求精确的尺寸,进行画线检验,其他尺寸可采取定期画线检验。对尺寸有怀疑的地方,可随时进行画线检验。

——画线用的铸件应从正常生产中抽取,必须清除冒口,并将表面毛刺打磨干净。其表面必须平整。

——画线时,应从图样上规定的基准开始,按图样要求检验所有尺寸。

——画线后,应将结果填写在画线报告中并通知有关单位。

2.磁粉探伤检验

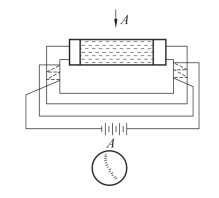

对于表面或近表面的微小缺陷,如微裂纹、气孔、夹渣等可用磁粉探伤检验,方法如下:

——将待检铸件放在电磁铁的正负极间,使磁力线通过铸件,如图3-3所示。

——然后在铸件被测表面上浇上磁粉悬浮油液。

——如果铸件表面存在缺陷,缺陷处磁阻很大,阻碍磁力线通过致使一部分磁力线在缺陷处穿出铸件表面,绕过缺陷再进入铸件而达到电磁铁的另一个极。

——这些穿出铸件表面的磁力线,就会将油液中悬浮的磁粉吸住,形成与缺陷形状相似的图案,并且磁粉吸聚的位置就指示出缺陷所处的位置。

图3-3 磁粉探伤原理

3.着色和荧光探伤检验

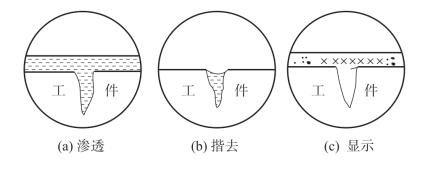

对于铸件表面的微细缺陷,如微细裂纹、疏松等缺陷,可用着色和荧光探伤来检验。着色探伤的检验方法如下:

——检验时,在经过加工的被检验的表面上,涂上一层渗透性很好的着色液,如煤油、丙酮、颜料等的混合物。

——待着色液渗入表面上的孔隙后,把着色液从被检表面上揩去。

——然后喷上一薄层锌白,这时残留在孔隙的着色液又被吸到表面上,从而显示出铸件上缺陷的形状和位置,如图3-4所示。

图3-4 着色探伤

荧光探伤和着色探伤一样,不同的只是渗透液是荧光渗透液,在紫光灯照射下,能发出荧光,从而显示出缺陷的形状和位置。

4.射线探伤检验

对于铸件内部的缺陷,如气孔、缩孔、夹渣等缺陷,可用射线探伤(X射线或γ射线探伤)来检验。射线探伤的检验方法如下:

——凡图样或技术条件要求进行射线探伤检验内部质量的铸件,应先经目视检验,其表面应无毛刺,并切除浇冒口和清理干净后方可进行。

——使射线通过被检铸件。当射线透过物体时,与物体中原子相互作用,射线不断地被吸收和散射而逐渐衰减。衰减的快慢与物体的密度有关,密度越大,衰减越快。

——铸件气孔、缩孔和夹渣中的物质,一般都远比铸件金属的密度低,射线经过缺陷作用在底片上的能量较大,因而在底片上可显示出缺陷的图形。

——使用X射线和、γ射线探伤时,要注意安全防护。

——X射线探测的厚度一般在50 mm以下;γ射线探测的厚度一般在150 mm以下。

5.超声波探伤检验

对于铸件内部的缺陷,如气孔、裂纹、夹渣、缩松等缺陷,可用超声波探伤来检验。其探测铸件壁厚可达到10 m。超声波探伤的检验方法如下:

——探伤时,为使探头发射的超声波能大部分进入铸件内部,应在铸件放置探头的探测面上涂刷一层耦合剂(如机油)。

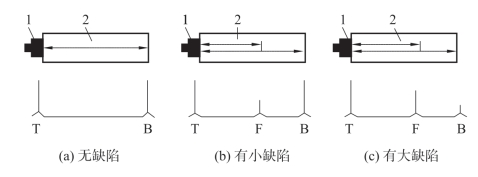

——然后一边按一定的路线缓慢地移动探头,一边注意探伤器示波屏上的图形,根据图形就可以确定缺陷的深度和大小。如图3-5所示。

——图3-5(a)表示铸件没有缺陷,图形上只有铸件探测面上反射落成的T波和底面上反射形成的B波;图3-5(b)表示铸件有缺陷,图形上除了T波和B波外,还出现了因缺陷反射形成的F波,根据F波在T波和B波之间的位置,按比例可推出缺陷的位置(即深度);缺陷越大,经缺陷反射的能量也越多,F波的高度也越大,而B波相应要降低,如图3-5(c)所示。

图3-5 超声波探伤图形

1—探头 2—铸件

——根据缺陷的大小、所处的位置以及铸件材料的性质,结合生产经验,就可以判断它属于哪一种缺陷,或进一步用射线探伤判断缺陷的情况。

——超声波探伤应用范围广泛,灵敏度高,设备小巧,运用灵活,但只能检验形状较简单的铸件,且表面要求经过加工等。

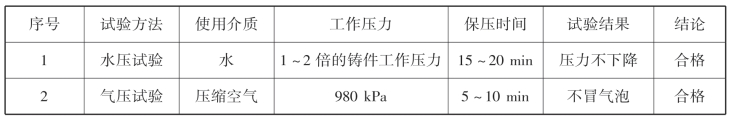

6.压力试验

对铸件的致密性、疏松、针孔、穿通裂纹和穿通气孔等,可用压力试验检验。如汽轮机气缸、高压阀门等铸件,一般都应经过压力试验。压力试验分液压试验和气压试验两种。铸件气密性的检验见表3-14。压力试验的检验方法如下:

表3-14 气密性的检验

——压力试验之前,铸件应经目视检验合格,铸镁件需经浸漆或浸油处理。

——把具有一定压力的水、油或空气压入铸件内腔,如果铸件有贯穿的裂纹、缩松等缺陷,水、油或空气就会通过铸件的内壁渗漏出来,从而可发现缺陷的存在及其位置。

——液压试验的压力容易升高,且试验时较安全,发现缺陷也较方便,所以应用较多。

——气压试验时渗漏出来的气体很难发现,所以小铸件可浸在水中进行检验,大铸件可在容易产生缺陷的地方或怀疑处涂上肥皂水,当有气体渗出时,就有肥皂泡冒起。

——当铸件不易构成密封的空腔而无法进行压力试验时,可倒入煤油检验铸件的致密性。因煤油黏度小、渗透性好,为了更容易显示渗漏的部位,还可在铸件的背面涂上白粉来增强显示效果。