箱体类零件的检验

(一)箱体类零件的功能和结构特点

箱体类零件是机器或部件的基础零件,它将机器或部件中的轴、套、齿轮等有关零件组装成一个整体,使它们之间保持正确的相互位置,并按照一定的传动关系协调地传递运动或动力。因此,箱体类零件的加工质量将直接影响机器或部件的精度、性能和寿命。

常见的箱体类零件有:机床主轴箱、机床进给箱、变速箱体、减速箱体、发动机缸体和机座等。箱体类零件的结构形式虽然多种多样,但仍有共同的主要特点:形状复杂,壁薄且不均匀,内部呈腔形,加工部位多,加工难度大,既有精度要求较高的孔系和平面,也有许多精度要求较低的紧固孔。因此,一般中型机床制造厂用于箱体类零件的机械加工劳动量约占整个产品加工量的15%~20%。

(二)箱体类零件的检测

箱体类零件的主要技术要求为:孔的尺寸、形状精度要求;孔的相互位置精度要求;箱体主要平面的精度要求。

箱体类零件加工完成后的最终检验包括:主要孔的尺寸精度,孔和平面的形状精度,孔系的相互位置精度(即孔的轴线与基面的平行度);孔轴线的相互平行度及垂直度;孔的同轴度及孔距尺寸精度;主轴孔轴线与端面的垂直度。

1.孔的尺寸、形状误差测量

箱体零件上孔的尺寸精度和几何形状精度要求较高。一般来说,主轴轴承孔的尺寸精度为IT6,形状误差小于孔径公差的1/2,表面粗糙度Ra值为1.6~0.8 μm,其他孔的尺寸精度为IT7,形状误差小于孔径公差的1/3~1/2,表面粗糙度Ra值为0.8~1.6 μm。

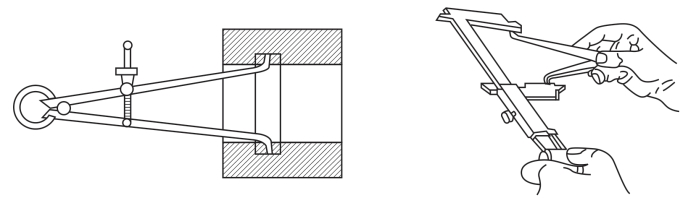

在单件、小批量生产中,孔的尺寸精度可用内径指示表、游标卡尺、千分尺检测,或通过使用内卡钳配合外径千分尺检测。在大批大量生产中,可用塞规检测孔的尺寸精度。

用内径指示表检测孔。测量时必须摆动内径指示表,指示表的最小读数即为被测孔的实际尺寸。

孔的几何精度(表面的圆度、圆柱度误差)也可用内径指示表检测。测量孔的圆度时,只要在孔径圆周上变换方向,比较其半径差即可。测量孔的圆柱度误差时,只要在孔的全长上取前、后、中几点,比较其测量值,其最大值与最小值之差的1/2即为全长上的圆柱度误差。

2.孔位置尺寸的测量

(1)孔的坐标位置

孔轴线到基准面的距离常借助检验平板、等高垫块,用游标高度卡尺或量块和指示表进行测量。

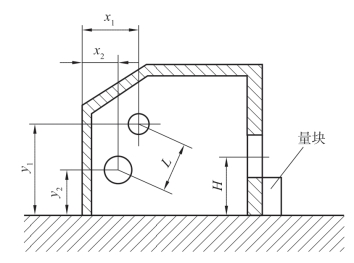

如图3-39所示,当被测孔径较小时,可在被测孔上插入心轴。测量时,在检验平板上先测出心轴上素线在垂直方向上的高度,再减去等高垫块的厚度和心轴半径,即可得出孔轴线在y方向到基准面的距离y1;然后将箱体翻转90°,用同样的方法进行测量,并计算出孔轴线在x方向上到基准面的距离x1。(x1,y1)即为该孔的坐标位置。

当被测孔径较大时(图3-39),可在表架上装上杠杆指示表,借助量块测量出孔的下素线到基准面的距离后加上孔的半径即可得出孔轴线到基准面的距离H。

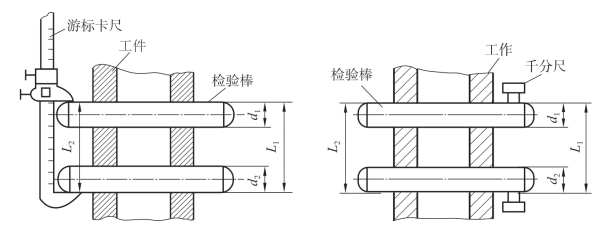

(2)两孔间的距离

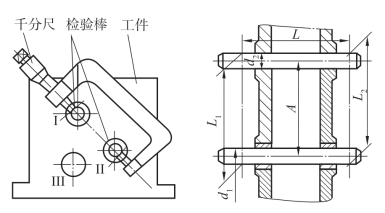

①用检验棒检测孔距

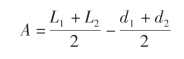

如图3-40所示,首先在两组孔内分别推入与孔径尺寸相对应的检验棒,然后用游标卡尺或千分尺分别测量检验棒两端的尺寸L1和L2。若检验棒直径分别为d1和d2,则两孔中心距离为

图3-39 孔的位置尺寸测量

图3-40 用检验棒检测孔距

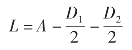

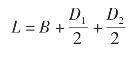

②直接检测孔距

如图3-41所示,在同一平面上的两孔的中心距L还可直接用游标卡尺或内测千分尺的内量爪测出孔壁间的最大距离A,通过下式计算得出:

或者用游标卡尺直接测出孔壁间最小距离B,通过下式计算得出:

图3-41 测量两孔中心距

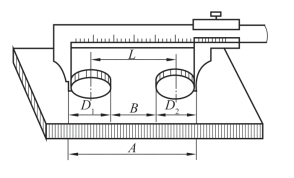

③计算法

如图3-39所示,先测出两孔的坐标位置(x1,y1)和(x2,y2),用这些数据还可以计算出两孔间的中心距L,即

3.孔的位置公差测量

(1)同轴孔系同轴度的测量

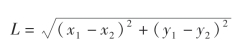

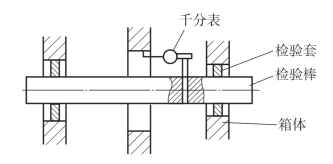

①用检验棒检测同轴度误差

用检验棒检测的方法大多用在大批量生产中。检测孔的精度要求高时,可用专用检验棒。若检验精度要求较低,则可用通用检验棒配外径不同的检验套检验,如图3-42所示。如果检验棒能顺利通过同一轴线上的两个以上的孔,则说明这些孔的同轴度误差在规定的允许范围内。

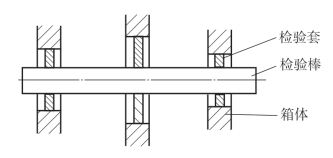

②用检验棒和千分表检验同轴度误差

如图3-43所示,先在箱体两端基准孔中压入专用的检验套,再将标准的检验棒推入两端检验套中,然后将千分表固定在检验棒上,校准千分表的零位,使千分表测头伸入被测孔内。检测时,先从一端转动检验棒,记下千分表转一圈后的读数差,再按此方法检测孔的另一端,其检测结果中哪一个横剖面内的读数差最大则为同轴度误差。

图3-42 通用检验棒配专用检验套

图3-43 用检验棒和千分表检验同轴度误差

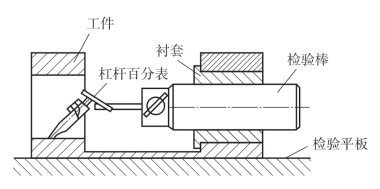

③用杠杆指示表检测同轴度误差

如图3-44所示,先在其中一基准孔中装入衬套,再将标准的检验棒推入检验套中,然后在检验棒靠近被测孔的一端吸附一杠杆指示表,指示测头与被测孔壁接触并产生约0.5 mm的压缩量,转动检验棒,观察表针摆动范围,表头读数即为被测孔相对于基准孔的同轴度误差。

图3-44 用杠杆指示表检测同轴度

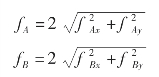

④用指示表和检验棒检测同轴度误差

如图3-45所示,将检验棒插入孔内,并与孔成无间隙配合,调整被测零件使其基准轴线与检验平板平行。在靠近被测孔端A、B两点测量,并求出该两点分别与高度(L+d2/2)的差值fAx和fBx。然后把被测零件翻转90°,按上述方法测量取fAy和fBy的值。测得A、B点处同轴度误差为:

取其中较大值作为该被测要素的同轴度误差。

图3-45 用指示表和检验棒检测同轴度误差

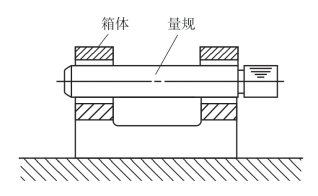

⑤用综合量规检测同轴度误差

如图3-46所示,量规的直径为孔的实效尺寸。检测时若综合量规能通过工件的孔,则认为工件的同轴度合格,否则就不合格。

图3-46 用综合量规检测同轴度误差

(2)孔的平行度的测量

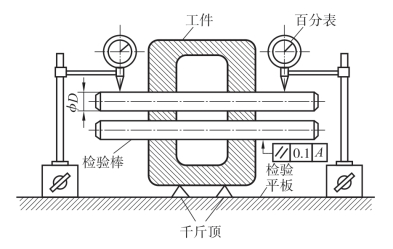

①平行孔系间平行度的测量

——用百分表和检验棒检测孔与孔中心线的平行度误差

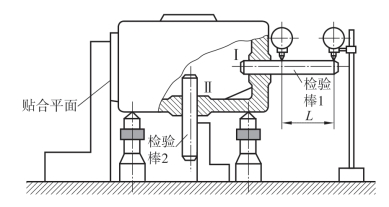

如图3-47所示,检测箱体两孔在中心线时,用千斤顶将箱体支承在检验平板上,将基准孔A与检验平板找平,然后在被测孔给定长度上进行检测。

图3-47 平行度误差检测

检测另一方向或任意方向的平行度误差时,可将箱体转90°之后再找平基准孔A,测得另一方向上的平行度误差,再计算平行度误差。

![]()

——用千分尺和游标卡尺检测与孔中心线的平行度误差

如图3-48所示,将检验棒分别推入两孔中,用千分尺或游标卡尺检测出两端的孔距L1和L2,其差值即是在被测长度上的平行度误差值。

图3-48 用千分尺和游标卡尺检测平行度误差

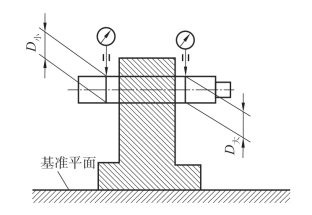

②孔中心线对装配基准面的平行度误差检测

如图3-49所示,检测孔的中心线对底面的平行度误差时,将零件的底面放在检验平板上,向被测孔内推入检验棒。如果未明确检测长度,则在孔的全长上测量并分别记下指示表的最大读数和最小读数,其差值即为平行度误差。

图3-49 孔中心线对装配基准面的平行度误差检测

(3)孔中心线间垂直度测量

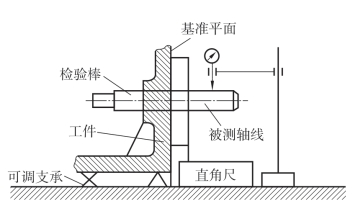

①用直角尺和千分表检测孔的中心线间垂直度误差

如图3-50所示,将检验棒1和2分别推入孔内,箱体用三个千斤顶支承并放在检验平板上,利用直角尺调整基准孔的轴线至垂直于检验平板,然后用指示表在给定长度L上对被测孔进行检测,指示表读数的最大差值即为被测孔对基准孔的垂直度误差。若实际检测长度L1不等于给定长度L,则垂直度误差为

f=f1L/L1

式中:f——垂直度误差;

f1——L1上实际测得的垂直度误差。

图3-50 用直角尺和指示表检测孔的垂直度误差

用同样的方法,可使直角尺与平面贴合,测出孔1(推入检验棒1的孔)对贴合平面在给定长度内的垂直度误差。

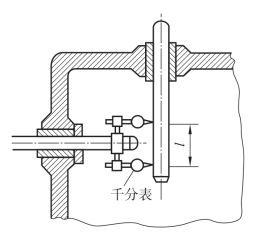

②用指示表检测孔中心轴线的垂直度误差(https://www.daowen.com)

如图3-51所示,在检验棒上安装指示表,然后将检验棒旋转180°,即可测量出在给定长度L上的垂直度误差。

③用直角尺和指示表检测孔中心线对孔端面的垂直度误差

如图3-52所示,在平台上将零件的底面支承起来,用直角尺靠在基准平面上,调整支承使直角尺紧贴基准平面,使基准平面与检验平板垂直,然后在被测孔中推入检验棒,在给定一个方向检测时,用指示表在给定长度上进行检测,指示表的读数差即为孔对端面的垂直度误差。

图3-51 用指示表检测孔的垂直度误差

图3-52 用直角尺和指示表检测垂直度误差

在给定两个方向上检测时,将零件翻转90°,用直角尺调整可调支承并将基准平面调整到与检验平板垂直,再检测一次。

在给定任意方向检测时,将互相垂直的两个方向的检验结果fx和fy,按下式进行计算:

![]()

在所有的检测中要在给定长度L上进行检测,若实际检测长度L1不等于给定长度L,则需要按下式进行换算:

f=f1L/L1

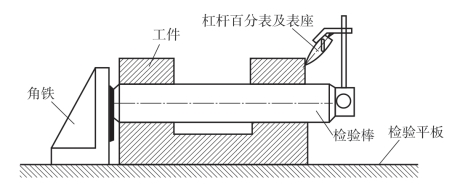

④用杠杆指示表和检验心轴检测孔中心线对孔端面的垂直度误差

如图3-53所示,在检验棒上安装杠杆指示表,用角铁(弯板)顶住检验棒一端,顶端加一个大小合适的小钢球,杠杆指示表安装在检验棒另一端,表杆测量头与工件被测端面相接触,转动检验棒,杠杆指示表指针所示的最大读数值与最小读数值之差,即为孔中心线对孔端面的垂直度误差。

图3-53 中心线对孔端面的垂直度误差

4.其他尺寸的测量

(1)斜孔的测量

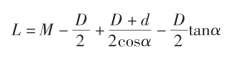

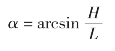

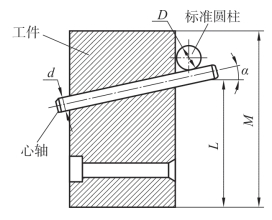

在箱体、阀体上经常会出现各式各样的斜孔,需要测出孔的倾斜角度以及轴线与端平面交点到基准面的距离尺寸。常用的测量方法是在孔中插一检验心轴,用角度尺测出孔的倾斜角度α,然后在心轴上放一标准圆柱并校平(图3-54),测出尺寸M,用下式计算出位置尺寸L:

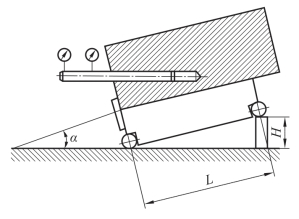

当零件较小时,也可用正弦规、量块、指示表精确测量斜孔角度α(图3-55)。

图3-54 斜孔的测量

图3-55 较小零件斜孔角度测量

(2)凸缘的测量

凸缘的结构形式很多,有些极不规则,测量时可采用以下几种方法:

①拓印法

将凸缘清洗干净,在其平面上涂一层红丹粉,将凸缘的内外轮廓拓印在白纸上,然后按拓印的形状进行测量,也可用铅笔和硬纸板进行拓描,然后在拓描的硬纸板上测量。

②软铅拓形法

将软铅紧压在凸缘的轮廓上,使软铅形状与凸缘轮廓形状完全吻合。然后取出软铅,平放在白纸上进行测量。

③借用配合零件测绘法

箱体零件上的凸缘形状与相配合零件的配合面形状有一定的对应关系。如凸缘上的纸垫板(垫圈)和盖板,端盖的形状与凸缘的形状基本相同,可以通过对这些配合零件配合面的测量来确定凸缘的形状和尺寸。

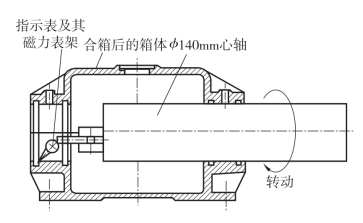

(3)内环形槽的测量

内环形槽的直径,可以用弹簧卡钳来测量,如图3-56所示。另外还可以用印模法,即把石膏、石蜡、橡皮泥等印模材料注入或压入环形槽中,拓出样模进行测量。

图3-56 用弹簧卡钳测量内环形槽

(4)油孔的测量

箱体类零件上的润滑油和液压油的通道比较复杂,为了弄清各孔的方向、深浅和相互之间的连接关系,可用以下几种方法进行测量。

①插入检查法。用细铁丝或软塑料管线插入孔中进行检查和测量。

②注射检查法。用油液或其他液体直接注入孔中,检查孔的连接关系。

③吹烟检查法。将烟雾吹入孔中,检查孔的连接关系。

后两种方法与第一种方法配合,便可测出各孔的连接关系、走向及深度尺寸。

(5)箱体表面粗糙度的检测

在车间里多使用表面粗糙度样块采用比较法进行评定。精度要求高时,可用仪器检测。

(6)箱体外观检测

箱体外观检测,主要是根据工艺规程检验完工情况及加工表面有无缺陷。

(三)箱体类零件检验训练实例

1.零件图

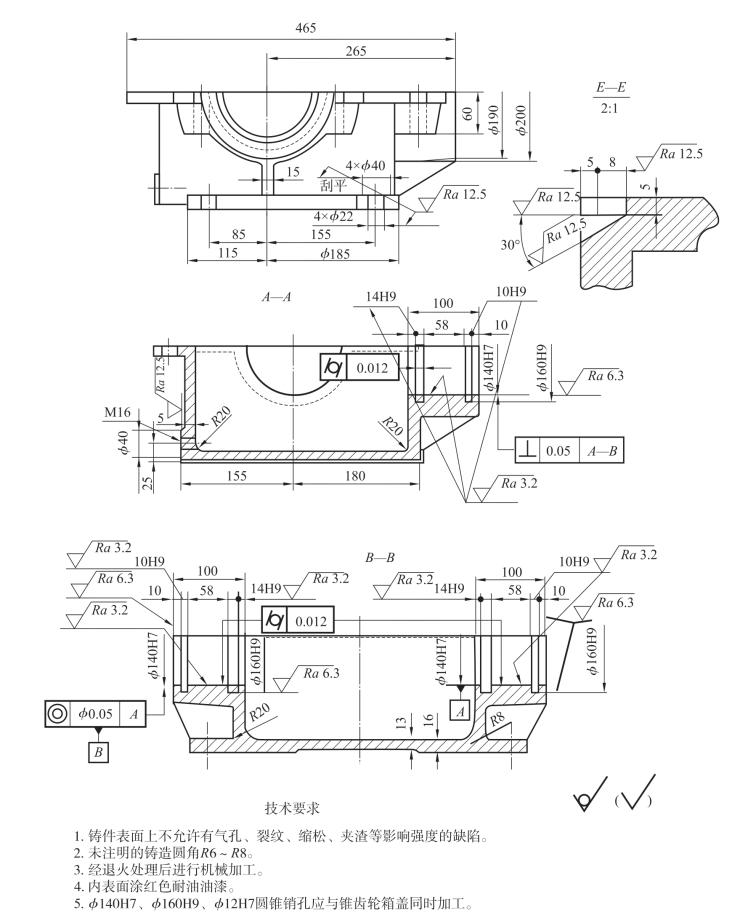

锥齿轮箱箱座如图3-57所示,齿轮箱箱盖如图3-58所示。

2.零件精度分析

由图中可以看到,有三个尺寸为“φ140H7”的孔。其中A和B两个孔为同轴孔,B孔轴线相对于A孔轴线的同轴度公差为φ0.05 mm,另一个“φ140H7”孔与A、B孔垂直,并且设计要求其轴线相对于A、B基准轴线的公共轴线的垂直度公差为0.05 mm。各“φ140H7”孔均有圆柱度公差要求0.012 mm,其孔壁的表面粗糙度Ra值要求为3.2 μm。在每个“φ140H7”孔中都有两条沟槽,宽度分别为“14 H9”和“10 H9”,两槽的槽底直径都为“φ160H9”,槽宽的两个侧面的表面粗糙度Ra值要求为3.2 μm,槽底面的表面粗糙度Ra值要求为6.3 μm。在箱盖顶部中心的阶梯孔,较大孔为“φ82”,较小孔为“φ70H9”,其表面粗糙度Ra值要求均为6.3 μm。

3.检测量具与辅具

根据此工件所需检测的位置和尺寸精度要求以及表面粗糙度的要求,选用的检测量具为指示表及其磁力表架、精密检验心轴、Ra值粗糙度样块。

4.零件检验

(1)几何形状尺寸检验

①孔径的检验

对于工件上精度较高的孔“φ140H7”和“φ70H9”可以用内径指示表进行检验,而对于精度为9级的槽底直径可用槽深尺寸加“φ140H7”实测孔径的方法间接测量。

②槽宽的检验

槽宽精度为9级,应制作相应的卡板或塞规进行检验,需要“14 H9”和“10H9”塞规。也可用量块检验。

图3-57 齿轮箱箱座

图3-58 齿轮箱箱盖

(2)几何误差检验

①形状精度的检验

“φ140H7”孔有较高的圆柱度要求,检验时可用内径指示表架在孔的多个截面上,在每个截面的多个方向进行测量,要求测量值的读数差不超过0.012 mm。

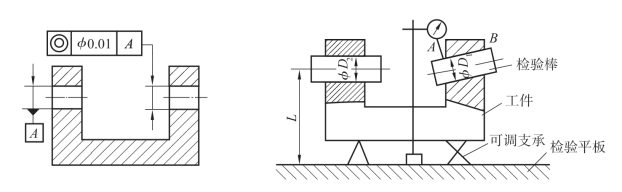

②位置精度的检测

两个“φ140H7”孔有同轴度要求,另一个“φ140H7”孔与前两个“φ140H7”孔的公共轴线有垂直度要求,可用如下方法进行检测。

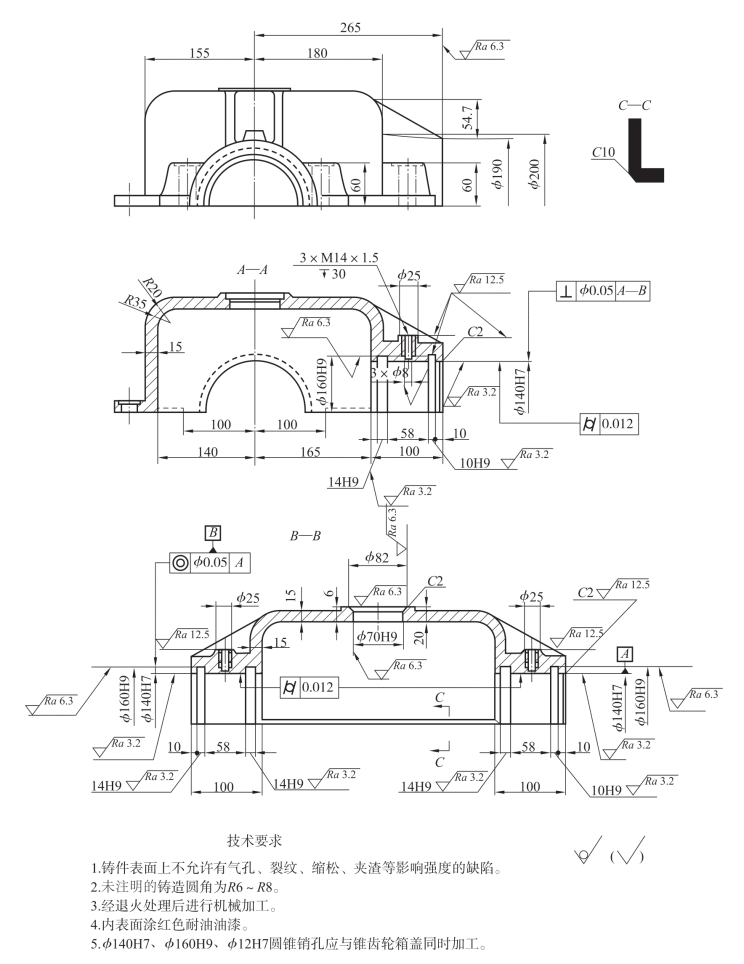

——两同轴“φ140H7”孔的同轴度误差检测

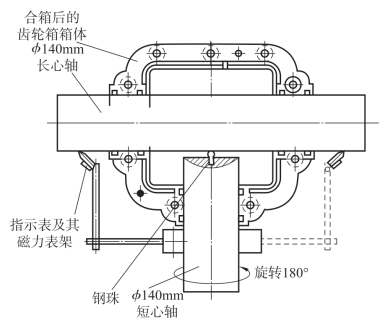

工件在合箱状态下,检测时,在作为基准的孔A中插入一根精密心轴,将心轴重心放在孔A的中间部位,然后在心轴靠近被测孔一端吸附磁力表架,安装指示表,使指示表的测头与被测孔壁接触并产生一定压缩量,然后转动心轴并将心轴沿轴向移动一定距离,观察指示表的读数,读数差的1/2即为此两孔之间的同轴度误差。如图3-59所示。

——“φ140H7”孔轴线间的垂直度误差检测

如图3-60所示,工件还保持合箱状态,在两同轴的“φ140H7”孔中插入一根通长的心轴,两端要露在箱体外100 mm以上,再在另一个与之垂直的“φ140H7”孔中插入一根较短的心轴,心轴端部的中心孔中用润滑脂粘一颗钢球,钢球表面一定要露出中心孔外。将此心轴推入孔中直至钢球与前一根心轴表面接触,再在较短的心轴露在孔外的圆柱面上,用磁力表座安装指示表,指示表的测头要与较长的心轴露在孔外的部分微微接触,轻轻转动表座吸附的那根心轴,找到指示表的测头所接触的心轴最高点,将表的读数调零。然后将表座吸附的心轴轻轻旋转180°,旋转过程中始终要保持钢球与两心轴的接触,此时磁力表座带着指示表也转过180°,其测头与较长心轴的另一端接触,再微微转动较短的心轴,使表的测头与较长心轴表面的最高点接触,读出此时的指示表读数Δ,则被测孔轴线的垂直度误差可用如下公式计算:

图3-59 两同轴孔同轴度误差的检测

图3-60 “φ140H7”孔轴线间垂直度误差的检测

δ垂直=ΔL1/L2

式中:δ垂直——被测孔轴线的垂直度误差;

L1——被测孔的轴线长度;

L2——指示表测头两次与心轴接触点间的轴向长度。

当垂直度误差值小于垂直度公差值时,工件合格。