四、焊接件的检验

焊接连接的质量不仅取决于所使用的焊接设备和材料,还取决于焊工的专业技能和可靠程度。钢结构制造业、管道制造业、机床制造业、核工业、交通制造业和航空航天工业等行业,都对焊接质量提出很高要求,通常必须通过特殊检验手段进行验证。

(一)相关知识

1.焊接性

金属材料的焊接性是在通常的焊接方法和工艺条件下,能否获得质量良好焊缝隙的性能。焊接性能好的材料,易于用一般的焊接方法和工艺进行焊接,焊缝中不易产生气孔、夹渣或裂纹等缺陷,其强度与母材相近。焊接性能差的材料要用特殊的焊接方法和工艺进行焊接。

2.材料的焊接性能

通常可以从材料的化学成分估计其焊接性能。在常用的金属材料中,低碳钢有良好的焊接性能,高碳钢、合金钢和铸铁的焊接性能差。

3.焊接件毛坯缺陷

焊接缺陷是焊接过程中,在焊接接头中产生的不符合设计或工艺文件要求(使用要求)的缺陷。在金属焊接中,常见的焊接不合格可分为三类,即熔焊接头常见不合格、点(缝)焊接头常见不合格及钎焊接头常见缺陷。

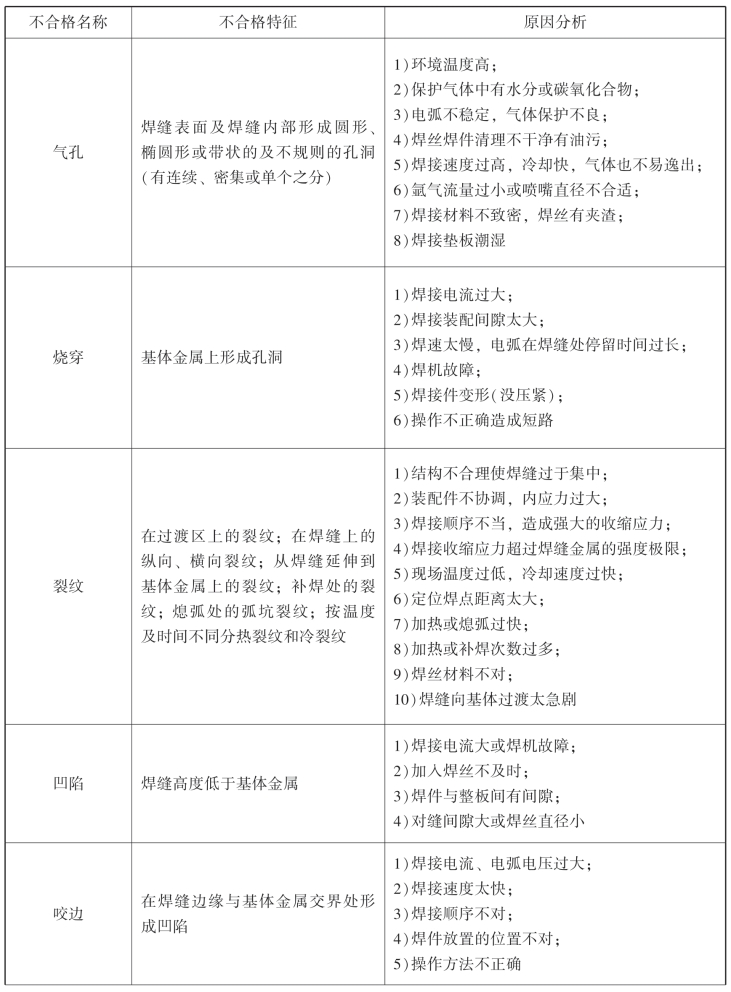

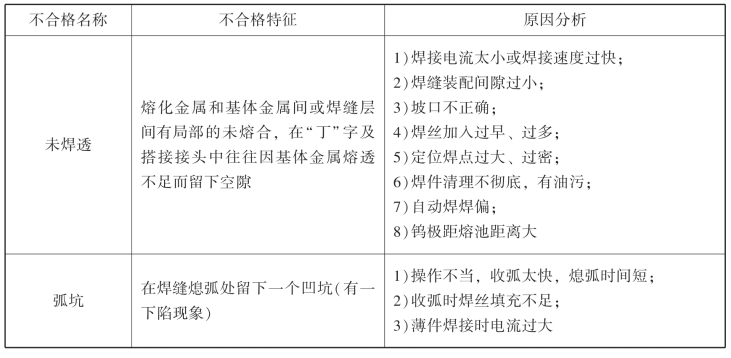

焊接件毛坯常见缺陷是焊接接头缺陷。焊接时产生的缺陷特征及原因分析参见表3-17。

表3-17 焊接时产生的缺陷及原因分析

续表

(二)焊接检验的内容

焊接检验包括焊前检验、焊接过程中的检验和焊后成品检验三个方面。

1.焊前检验

(1)原材料的检验

——基本金属质量检验。焊接结构使用的金属种类和型号很多。使用时应根据金属材料的型号、出厂质量检验合格证加以鉴定。对于有严重外部缺陷的材料应剔除不用,对于没有出厂合格证或没有使用过的新材料,都必须进行化学成分分析、力学性能试验及可焊性试验后才能使用。严格防止错用材料或使用不合格的原材料。

——焊丝质量的检验。焊丝的化学成分应符合国家标准要求。焊丝表面不应有氧化皮、锈、油污等。必要时,应对每捆焊丝进行化学成分校核、外部检验及直径测量。

——焊条质量的检验。焊条质量检验首先检验外表质量,然后核实其化学成分、力学性能、焊接性能等是否符合国家标准或出厂要求。焊条的药皮应是紧密的,没有气孔、裂纹肿胀或未调均的药团,药皮覆盖在焊芯上应同心,同时要牢固地紧贴在焊芯上,并有一定的强度。对变质或损伤的焊条不能使用。

——焊剂的检验。焊剂检验主要是检验颗粒度、成分、焊接性能及湿度。焊剂检验可根据出厂证的标准来检验。

(2)结构设计、装配质量的检验

——按图样检验各部分尺寸、基准线及相对位置是否正确,是否留有焊接收缩余量、机械加工余量等。

——检验焊接接头的坡口形式及尺寸是否正确。

——检验定位焊的焊缝布置是否恰当,能否起到固定作用,是否会给焊后带来过大的内应力。

——检验待焊接部位是否清洁,有无裂缝、凹陷、夹层、氧化物和毛刺等缺陷。

——检验是否留有适当的探伤空间位置,便于进行探伤时作为探测面,以及适宜探伤的探测部位的底面。

(3)其他工作的检验

——焊工考核。焊接接头的质量很大程度上取决于焊工技艺。因此,对重要的或有特殊要求的产品焊接,应对焊工的理论水平和实际操作能力进行考核。

——能源的检查。能源的质量直接影响焊缝的质量,因此应根据不同焊接方法和所使用的能源特点对能源进行检验。对电源的检验主要是检验焊接电路上电源的波动程度,对气体燃料的检验重点是检验气体的纯度及其压力的大小。

——工具的检验。手工电弧焊的工具包括面罩、焊钳、电缆等。辅助工具有敲渣锤、钢丝刷、堑子等。这些工具对焊接质量和生产率也有一定的影响。

2.焊接过程中的检验

(1)焊接规范的检验

——手工埋弧焊规范的检验。一方面检验焊条的直径和焊接电流是否符合要求,另一方面监督焊工严格执行焊接工艺规定的焊接顺序、焊接道数、电弧长度等。

——自动埋弧焊和半自动埋弧焊规范的检验。除了检验焊接电流、电弧电压、焊丝直径、送丝速度、自动焊接速度外,还要认真检验焊剂的牌号、颗粒度、焊丝伸出长度等。

——电阻焊规范的检验。对于对焊,主要检验夹头的输出功率、通电时间、顶锻量、工件伸出长度、工件焊接表面的接触情况、夹头的夹紧力和工件与夹头的导电情况等。对于点焊,主要检验焊接电流、通电时间、初压力以及加热后的压力、电极表面及工件被焊处表面的情况等是否符合工艺规范要求。对于缝焊,主要检验焊接电流、滚轮压力和通电时间是否符合工艺规范。

——气焊规范的检验。要检验焊丝牌号、直径、焊嘴的号码,并检验可燃气体的纯度和火焰的性质。

(2)焊缝尺寸的检验

焊缝尺寸应根据工艺卡或GB/T 985.1—2008《气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口》和GB/T 985.2—2008《埋弧焊的推荐坡口》所规定的要求进行检验。检验时,一般采用特制的量规和样板测量,以保证焊接过程中焊缝达到所要求的质量。

(3)夹具夹紧情况的检验

夹具是结构装配过程中用来固定、夹紧工件的工艺装备,夹具应有足够的刚度、强度和准确度。在使用中,应定期对夹具进行检修和校核,检验它是否妨碍工件进行焊接,焊接后工件由于热变形是否妨碍夹具取出,此外还应检验夹具所放的位置是否正确,夹紧是否可靠等。

3.焊后成品检验

(1)外观及尺寸检验

外观检验是用目视法或用5~20倍的放大镜检验焊缝是否符合要求,如尺寸是否正确,有无裂纹、满溢、弧坑、未焊透、烧穿、咬边等缺陷。

外观检验前,必须将焊缝附近10~20 mm表面清理干净,并注意覆盖层表面焊渣层的情况。根据焊渣覆盖的特征、飞溅分布情况等,可以预料焊缝大致会出现什么缺陷。例如:焊渣中有裂纹,焊缝中也可能有裂纹;飞溅成线状集结,则可能因电流产生磁场而使金属微粒堆积在裂缝上。在飞溅的线状集结处应仔细检验是否有裂纹存在。

对于高强度合金钢产品的外观检验,必须进行两次。即在焊接之后进行一次外观检验外,经过15~30天以后再检验一次。这是因为合金钢内产生的裂纹形成得很慢,可能在焊后一段时间才形成裂纹。(https://www.daowen.com)

若焊缝表面出现缺陷,焊缝内部便有存在缺陷的可能。如焊缝表面出现咬边或满溢,则内部可能存在未焊透或未熔合;焊缝表面多孔,则焊缝内部可能会有气孔或非金属夹杂物存在。对未填满的弧坑应特别仔细检查,该处可能会有星形散射状裂纹。

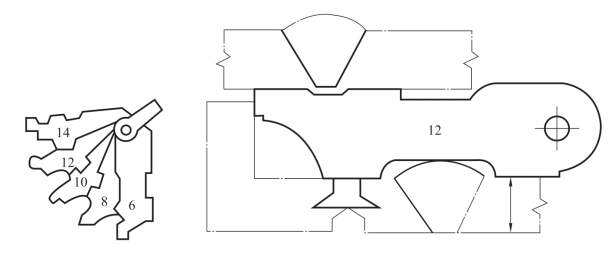

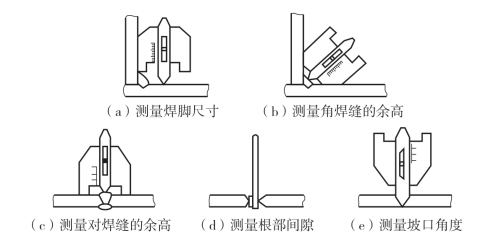

可用样板和量规检验焊缝的尺寸,如图3-17和图3-18所示。

图3-17 样板及其对焊缝的测量

图3-18 万能量规的应用

(2)致密性检验

致密性检验是用来发现焊缝中贯穿性的裂纹、气孔、夹渣、未焊透以及疏松组织的,常用的检验方法如下:

——煤油试验。在容易修补和发现缺陷的一面,将焊缝涂上白粉水溶液,待干后另一面涂上煤油。若有穿透性缺陷时,则煤油会渗过缝隙,使涂有白粉的面上呈现出黑色斑痕或带条状的油迹。

——吹气试验。用压缩空气对着焊缝的一面猛吹,焊缝另一面涂上肥皂水,若有缺陷存在,便产生肥皂泡。所使用压缩空气的压力不得小于4个大气压,喷嘴距焊缝表面的距离不得大于30 mm,气流应正对焊缝表面。

——氨气试验。在焊缝表面上贴一条比焊缝略宽,用质量分数为5%的硝酸汞水溶液浸过的试纸,在容器内加入含氨气的体积分数为1%的混合气体,加压到所需的压力值时,若焊缝及热影响区有泄漏,则试纸的相应部位上将呈现黑色斑纹。

——氦气试验。在被检容器内充氦气或用氦气包围着容器后,检验容器是否漏氦及漏氦程度。它是灵敏度较高的一种试验方法。

——载水试验。将贮器的全部或部分充水,观察焊缝表面是否有水渗出。不渗水视为合格。

——水冲试验。在焊缝的一面用高压水流喷射,而在焊缝的另一面观察是否漏水。水流喷射方向与试验焊缝的表面夹角不应小于70°,垂直面上的反射水环直径不应大于400 mm。

——沉水试验。先将工件浸入水中,然后向灌内充压缩空气,为了易于发现焊缝的缺陷,被检焊缝在水面下20~40 mm的深处为佳。若有缺陷,则在缺陷的地方有气泡出现。

(3)压力容器焊接接头的强度检验

产品整体的强度试验分为两类:一类是破坏性强度试验,另一类是超载试验。超载试验的方法如下:

①水压试验

水压试验可用于焊接容器的致密性和强度检验。试验用的水温:普通碳素结构钢、16MnR不低于5℃;其他合金不低于15℃。试验方法如图3-19所示。

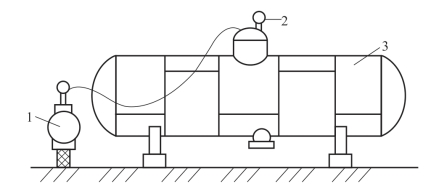

图3-19 锅炉气泡的水压试验

1—水压机;2—压力计;3—工件

试验时,贮器灌满水,彻底排尽空气,用水压机造成一附加静水压力。压力的大小视产品工作性质而定,一般为工作压力的1.25~1.5倍。在高压下持续一定时间以后,再将压力降至工作压力,并沿焊缝边缘15~20 mm的地方用0.4~0.5 kg的圆头小锤轻轻敲击,同时对焊缝进行仔细检验。当发现焊缝有水珠、细水流或潮湿时,应标注出来,待卸压后返修处理,直至水压试验合格为止。

受试产品一般应经消除应力退火后,才能进行水压试验。在特殊情况下,如试验压力比工作压力大几倍,试验时,应注意观察应变仪,防止超过屈服点。在试验后,产品必须再经消除应力退火。试验所用的压力计,应经计量部门校准后方能使用,而且应至少有两只压力计同时使用,以避免非正常爆破造成人身事故。

②气压试验

气压试验比水压试验更为灵敏和迅速,但试验的危险性也比水压试验大。故在试验时,必须遵守下列安全技术措施:

——要在隔离场所或用厚度不小于3 mm的钢板将被试验的产品三面或四面包围起来,才能进行试验。

——处在压力下的产品不得敲击、振动和补修缺陷。

——在输送压缩空气到产品的管道中时,要设置一个气罐,以保证进气的稳定。在气罐的气体出入口处,各装一个开关阀,并在输出端(即产品的输入口端)管道上装设安全阀、工作压力计和监视压力计。

——产品压力升到所需的试验数值时,输入压缩空气的管道必须关闭,停止加压。

——在低温下进行试验时,要采取防止产品冰冻的措施。

试验时,先将气压值加至所需值(产品技术条件规定的),然后关闭进气阀,停止加压。用肥皂水检验焊缝是否漏气,或检验工作压力表读数是否下降。找出缺陷部位,卸压后进行返修补焊。返修后再进行检验,合格后才能出厂。

(三)力学性能试验

在焊接检验中,力学性能试验是用来测定焊接材料、焊缝金属和焊接接头在各种条件下的强度、塑性和韧性数值的。根据这些数值来确定焊接材料、焊缝金属和焊接接头是否满足设计和使用要求。同时,也可根据这些数值判断所选用的焊接工艺的正确与否。

力学性能试验是使用材料试验机在物理试验室对试件进行抗拉、弯曲、冲击、硬度、剪切和疲劳试验等。

力学性能试验的取样、试样加工、操作及评定方法的选取等,可根据具体的试验需要,按照GB/T 2650~GB/T 2654和JB/T 1616—1993等规定进行。

复习思考题

1.冲压件的检验内容有哪七大项?

2.轧制件力学性能检验包括哪几项?

3.简述铸造工序的检验项目。

4.对于铸件表面的微细缺陷,如微细裂纹、疏松等缺陷,用何种方法检验?

5.对于模具锻件为什么要做首件检验?

6.简述锻件工序检验的项目。

7.焊接检验中常用的无损探伤检验方法有哪些?

8.致密性检验是用来发现焊缝中贯穿性的裂纹、气孔、夹渣、未焊透以及疏松组织的,简述常用的检验方法。

9.焊接件毛坯的缺陷是焊接接头缺陷,简述焊接时产生的缺陷及其特征。