轧制件(型材)的检验

(一)相关知识

1.什么是轧制

轧制是将金属坯料通过一对旋转轧辊的间隙(各种形状),因受轧辊的压缩使材料截面减小而长度增加的压力加工方法。这是生产钢材最常用的生产方式,主要用来生产型材、板材、管材。

2.轧制的分类

(1)按轧件运动不同轧制可分为纵轧、横轧、斜轧。

纵轧:就是金属在两个旋转方向相反的轧辊之间通过,并在其间产生塑性变形的过程。

横轧:轧件变形后运动方向与轧辊轴线方向一致。

斜轧:轧件做螺旋运动,轧件与轧辊轴线非特角。

(2)按轧制温度不同轧制可分为热轧与冷轧。

3.轧制件常见缺陷

(1)热轧时的缺陷

经过热轧之后,钢材内部的非金属夹杂物(主要是硫化物和氧化物,还有硅酸盐)被压成薄片,出现分层(夹层)现象。分层使钢材沿厚度方向受拉的性能大大恶化,并且有可能在焊缝收缩时出现层间撕裂。热轧后的薄板焊缝收缩诱发的局部应变时常达到屈服点应变的数倍,比荷载引起的应变大得多。

不均匀冷却造成的残余应力。残余应力是在没有外力作用下内部自相平衡的应力。各种截面的热轧型钢都有这类残余应力,一般型钢截面尺寸越大,残余应力也越大。残余应力虽然是自相平衡的,但对钢构件在外力作用下的性能还是有一定影响。如对变形、稳定性、抗疲劳等方面都可能产生不利的作用。

热轧的钢材产品,对于厚度和边宽这方面不好控制。由于热胀冷缩,开始时热轧出来即使是长度、厚度都达标,最后冷却后还是会出现一定的负差,这种负差边宽越宽,厚度越厚表现得越明显。所以对于大号的钢材,对于钢材的边宽、厚度、长度、角度以及边线都没法要求太精确。

(2)冷轧时的缺陷

虽然成型过程中没有经过热态塑性压缩,但截面内仍然存在残余应力,对钢材整体和局部屈曲的特性必然产生影响。冷轧型钢样式一般为开口截面,截面的自由扭转刚度较低,在受弯时容易出现扭转,受压时容易出现弯扭屈曲,抗扭性能较差。冷轧成型钢壁厚较小,在板件衔接的转角处又没有加厚,承受局部性的集中荷载的能力弱。

因此,机械加工中在制造结构形状较简单、生产批量为单件小批生产且不太重要的零件时,其毛坯一般选择型材,主要包括各种热轧、方钢、六角钢、八角钢、工字钢、角钢、管材等类型。

(二)金属材料轧制件的检验项目

金属材料轧制件的检验项目包括:金属物理性能检测、金属力学性能检测、金属工艺性能检测、金属金相组织检测、金属无损伤检测、金属化学性能检测、钢铁与铁合金化学分析。

(三)轧制件外观检验

1.轧制件的外观缺陷

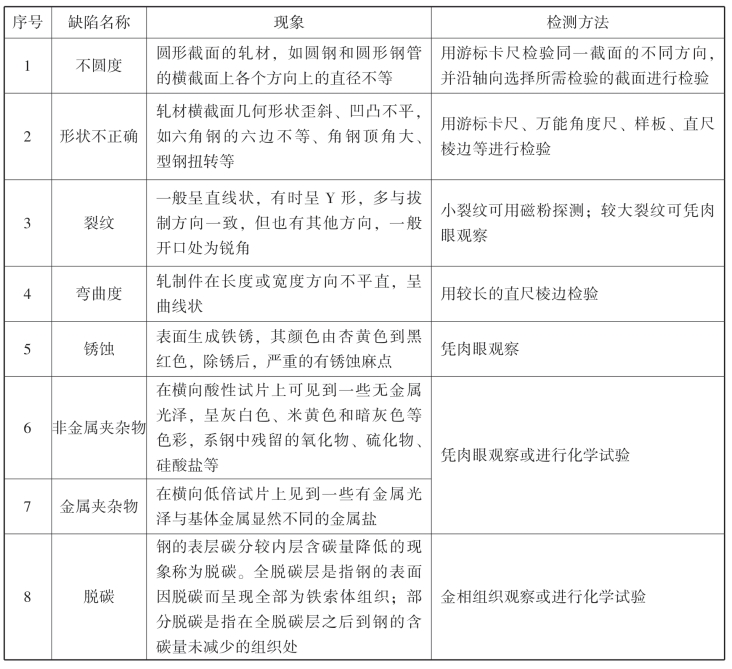

轧制件毛坯外观缺陷检查的主要内容有:不圆度、形状不正确、弯曲度、裂纹、锈蚀、非金属夹杂物、金属夹杂物、脱碳等。

2.外观缺陷检测方法(见表3-1)

表3-1 型材具体缺陷的特征与检测方法(https://www.daowen.com)

(四)轧制件力学性能检验

GB/T 10623—2008《金属材料 力学性能试验术语》中对力学性能的定义为:材料在力作用下显示的与弹性和非弹性反应相关或包含应力-应变关系的性能。力学性能检验包括拉伸试验、冲击试验、硬度试验等。

1.拉伸试验

(1)拉伸试验的内容包括室温下拉伸、高温下拉伸、金属薄板拉伸、焊缝及堆焊金属材料的拉伸等。

(2)拉伸试验的目的是测试材料的规定非比例延伸强度RP,规定残余延伸强度Rτ、抗拉强度及Rm、断后伸长率A、断面收缩率Z等力学性能。

(3)拉伸试验设备有油压万能材料试验机、杠杆试拉力试验机、引伸计等。

2.冲击试验

冲击试验是一种动力学试验,也叫冲击韧性试验。用这种试验测定材料的冲击韧性αk值。根据试样的形式和断裂形式,冲击试验可分为拉伸冲击、弯曲冲击和扭转冲击等;按冲击试验次数可分为一次冲击和多次冲击试验;按冲击形态可分为摆锤式试验和落锤式试验等;按试样形态又可分为有缺口和无缺口两种,有缺口试验的目的是改变试样的应力分布状态。目前工程技术上广泛采用的是一次性摆锤弯曲冲击试验。

3.硬度试验

金属材料抵抗物体压陷表面的能力称为硬度。硬度不像强度、伸长率等,硬度不是一个单纯的物理和力学量,而是代表弹性、塑性形变强化率、强度、韧性等一系列不同物体性能组合的一种综合性能指标。

(1)硬度试验分为压入法和刻划法。

在压入法中,根据加载速度不同又分为静载压入法和动载压入法。按试验温度高低可分为高温和低温下的硬度试验。目前生产中常用的是静载压入法。

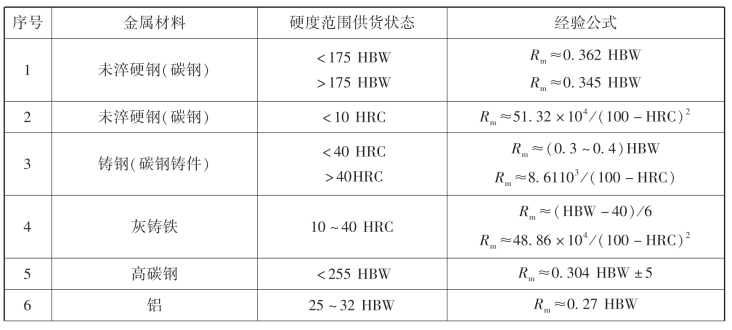

硬度与强度之间可进行换算,见表3-2。

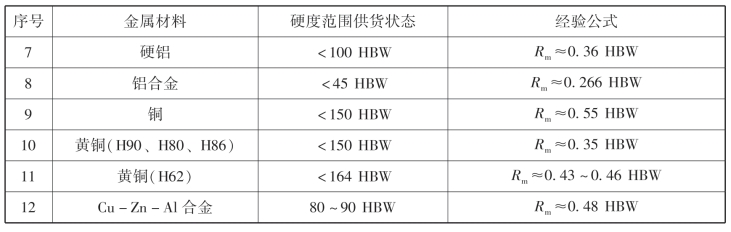

表3-2 硬度与强度的换算

续表

(2)常用的静载压入法试验方法有布氏硬度试验、洛氏硬度试验、维氏硬度试验和显微硬度试验。不同的硬度使用于不同的场合,各种硬度的测试方法也不相同。

(3)不同硬度之间可以近似换算。当硬度大于220 HBW时,1 HRC≈10 HBW。

(五)轧制件工艺性能试验

金属材料的工艺性能,是指金属材料所具有的能适应各种加工工艺要求的能力。工艺性能是力学、物理、化学性能的综合表现。

金属材料常用铸造、压力加工、焊接和切削加工等方法制造成零件,各种加工方法均对材料提出了不同的要求。