轴套类零件的检验

(一)轴套类零件的功能和结构特点

轴套类零件是机器中的主要零件之一,它的主要功用是支承传动零件(如齿轮、带轮等)、传递转矩、承受载荷,以及保证装在轴上的零件(包括刀具)具有一定的回转精度。

从轴类零件的结构特征来看,它们都是长度(L)大于直径(d)的旋转体零件。轴类零件结构上具有许多外圆面,以及轴肩、螺纹、键槽、螺纹退刀槽和砂轮越程槽等表面。外圆用于安装轴承、齿轮、带轮等旋转零件;轴肩用于轴上零件和轴本身的轴向定位;螺纹用于安装各种锁紧螺母和高速螺母;螺纹退刀槽供加工螺纹时退刀用;砂轮越程槽则是为了能完整地磨削出外圆和端面;键槽是用来安装键,以传递转矩。

(二)轴套类零件的检测

1.几何尺寸检测

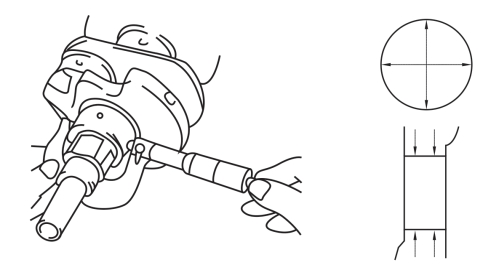

轴套类零件轴颈表面常为两类:一类是与轴承的内圈配合的外圆轴颈,即支承轴颈,用于确定轴的位置并支承轴;另一类是与各类传动件配合的轴颈,即配合轴颈。轴颈检测时将主轴外圆架在V形架上,用外径千分尺十字测量法对主轴颈相互垂直的两个部位进行测量。

一般精度内径尺寸的检测可以用光滑塞规检验。检验时应停止零件转动,擦净零件内孔表面和塞规表面,手握塞规柄部,并使塞规中心线与零件中心线一致,然后将塞规轻轻推入零件孔中。若塞规的通端通过,止端不过,则表示内径尺寸合格。

高精度内径检测通常用内径百分表和内径千分表来测量高精度内径尺寸。测量时应把量具放正,不能歪斜,要注意松紧适度,并要在几个方向上检测。高精度的内孔尺寸也可以用三坐标测量仪测量。

需要注意:不要在零件温度很高时就进行测量,否则会由于热胀冷缩而使孔径尺寸不符合要求,最好是测量前将零件放置在有空调或恒温的地方,过几个小时后再测量。

2.几何形状检测

轴套类零件的几何形状精度主要指轴颈表面、外圆锥面、锥孔等重要表面的圆度、圆柱度等,其误差一般应限制在尺寸公差范围内。对于精度要求较高的精密轴,需在零件图上另行规定其几何形状精度。

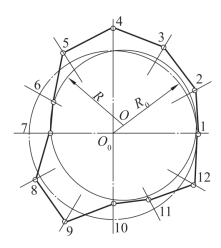

圆度误差和圆柱度误差检测:如图3-22所示,用外径千分尺先在油孔两侧测量,然后旋转90°再测量(应在同一截面内),同一截面上最大直径与最小直径之差的1/2为圆度误差;轴颈各部位测得的最大与最小直径差的1/2为圆柱度误差。

图3-22 圆度误差和圆柱度误差检测

3.相互位置精度

轴类零件的位置精度要求主要是由轴在机械中的位置和功用决定的。通常轴类零件中的配合轴颈对于支承轴颈的同轴度,是其相互位置精度的普遍要求。此外,相互位置精度还有内、外圆柱面间的同轴度,轴向定位端面与轴心线的垂直度要求等。如果相互位置精度不符合要求,会影响传动件(齿轮等)的传动精度,并产生噪声等。套类零件的位置精度要求,主要有内、外圆之间的同轴度和端面与孔的垂直度,要求的高低应根据套类零件在机器中的功用和要求而定。

(1)同轴度误差检验

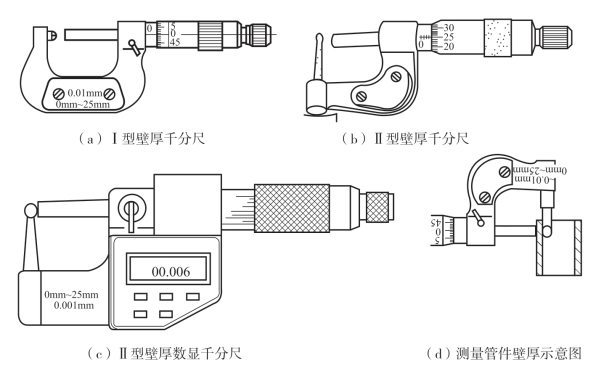

套类零件的同轴度误差,一般可以通过测量径向圆跳动量来确定。检测同轴度误差时,可以将零件套在心轴上,然后连同心轴一起安装在两顶尖间,当零件转一周时,百分表读数的变动值就等于径向圆跳动量。同轴度也可用测量管壁厚度的管壁外径千分尺来检验,这种千分尺与普通的外径千分尺相似,所不同的是它的砧座为一凸圆弧面,能与内孔的凹圆弧面很好地接触。检验时测量零件各个方向上壁厚是否相等,就可以评定它的同轴度。如图3-23所示。

(2)端面与轴线的垂直度检验

零件端面与轴线的垂直度,通常用轴向圆跳动量来评定。如果检验同轴度时,是将零件套在心轴上,那么这时只要把百分表放在端面上,就可以测量零件轴向圆跳动量。

4.表面粗糙度

图3-23 壁厚千分尺的外形结构及其应用

轴的加工表面都有表面粗糙度的要求,一般应根据加工的可能性和经济性来确定。通常,与轴承相配合的支承轴颈的表面粗糙度为Ra 1.6~0.2 μm,与传动件相配合的轴颈表面粗糙度相对偏差为Ra 3.2~0.4 μm。

精密套筒及阀套的内孔对表面粗糙度要求较高,Ra一般为2.5~0.16 μm。

5.其他

热处理、倒角、倒棱及外观修饰等要求。

(三)轴套类零件检验训练实例

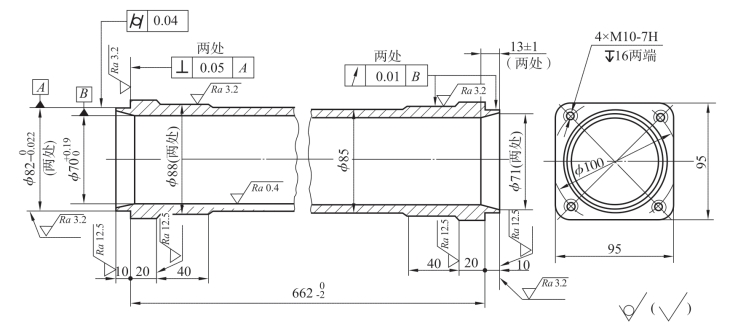

1.液压筒零件图

如图3-24所示。

图3-24 液压筒零件图

2.精度分析

(1)几何尺寸

基准A:![]() (两处),公差等级为IT6级;

(两处),公差等级为IT6级;

基准B:![]() ,公差等级为IT11级;

,公差等级为IT11级;

![]() ,公差等级为IT14级;

,公差等级为IT14级;

其他未注公差尺寸八处,按照GB/T 1804对应尺寸中等级查表可知其公差值。

表面粗糙度值:内孔为Ra 0.4 μm,精度最高,为珩磨加工;基准A处为Ra 3.2 μm;垂直度误差被测量面为Ra 3.2 μm;斜面为Ra 12.5 μm;φ 88 mm(两处)为Ra 3.2 μm。

(2)几何公差

![]() ,内圆圆柱度公差为0.04 mm。

,内圆圆柱度公差为0.04 mm。

以B为基准,φ88 mm外圆(两处)径向圆跳动公差值为0.01 mm,![]() 外圆(两处)径向圆跳动公差值为0.01 mm。

外圆(两处)径向圆跳动公差值为0.01 mm。

以A为基准,测量95 mm×95 mm(法兰)左、右端面各一处垂直度误差,公差值为0.05 mm。

3.检测量具和辅具

外径千分尺、内径百分表、V形架、千分表和表架、游标高度卡尺、游标卡尺、检验平板、标准心轴(标准圆柱)等。

4.零件检测

(1)几何尺寸

![]() (两处)、φ88 mm外圆(两处),用75~100 mm外径千分尺直接测量得到;

(两处)、φ88 mm外圆(两处),用75~100 mm外径千分尺直接测量得到;![]() 虽然精度不高,可以用游标卡尺直接测量,但是比较深,需要用加长杆的内径百分表直接测量几个截面,并且记录测量结果;

虽然精度不高,可以用游标卡尺直接测量,但是比较深,需要用加长杆的内径百分表直接测量几个截面,并且记录测量结果;![]() 可以用1 000 mm的钢直尺或1 000 mm的游标卡尺直接测量得到;轴向尺寸可以用游标高度卡尺和游标卡尺测量得到。

可以用1 000 mm的钢直尺或1 000 mm的游标卡尺直接测量得到;轴向尺寸可以用游标高度卡尺和游标卡尺测量得到。

(2)几何误差

①![]() 内圆圆柱度误差检测(https://www.daowen.com)

内圆圆柱度误差检测(https://www.daowen.com)

——用内径百分表测量圆柱度误差

由于该零件内孔较深,用内测千分尺或游标卡尺只能测量两端口部直径尺寸,不能完全反映孔径的圆柱度误差;由于该零件为铸铁件,壁厚达到7.5 mm,可以用内径百分表进行测量。液压筒零件孔径的圆柱度公差为0.04 mm,精度要求不高时,用内径百分表在孔径的各个截面不同圆周上测量,如上所述测量记录得到几个截面尺寸,将其中最大值与最小值差值的一半作为整个孔径长度上的圆柱度误差。

该方法适用于测量椭圆形误差。

——用圆度仪或圆柱度仪测量圆柱度误差

如果不是椭圆形内孔,可以采用圆度仪或圆柱度仪测量孔的圆柱度误差。图3-25、图3-26所示分别为圆度仪和圆柱度仪外形图。

图3-25 圆度仪实物

图3-26 圆柱度仪实物

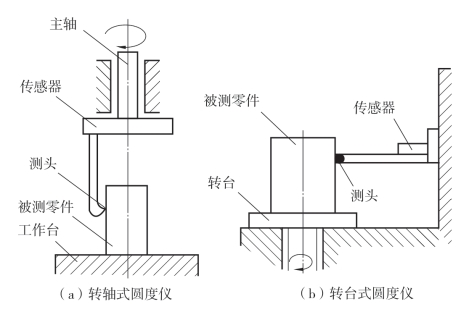

圆度仪的测量原理是利用点的回转形成的基准圆与被测实际圆轮廓相比较而评定其圆度误差值。测量时,仪器测头与被测零件表面接触并做相对匀速转动,测头沿被测零件表面的正截面轮廓线划过,通过传感器将实际圆轮廓线相对于回转中心的半径变化量转变为电信号,经放大和滤波后自动记录下来,获得轮廓误差的放大图形,就可按放大图形来评定圆度误差;也可由仪器附带的电子计算装置运算,将圆度误差值直接显示并打印出来。圆度仪的测量示意图如图3-27所示(图示为测量外圆圆度误差),内孔圆度误差测量原理与此相似。

图3-27 圆度仪测量示意图

用半径测量法测圆度时,常用的测量仪器是圆度仪。该种仪器有两种类型:一种为转轴式圆度仪,另一种为转台式圆度仪。

图3-27(a)所示为转轴式圆度仪测量示意图。用该种仪器测量时,测量过程中被测零件固定不动,仪器的主轴带着传感器和测头一起回转。假设仪器主轴回转一周,则仪器测头端点所形成的轨迹为一个圆。当测头与被测零件的某一横向截面轮廓相接触时,随着轮廓半径的变化,在主轴回转中测头做径向变动,传感器获得的信息即为实际轮廓的半径变动量。如果将上述测量过程看做一种在极坐标测量系统中的检测过程,则传感器获得的信息即是实际轮廓向量半径的变化量。该种仪器工作时被测零件被固定于工作台上不动,故可以测量直径较大的零件。

图3-27(b)所示为转台式圆度仪测量示意图。该种仪器工作时,传感器和测头的位置固定不动,而被测零件放置于回转工作台上,随工作台一起回转。测量中的理想圆可假设为回转工作台上某点绕轴线回转所形成的轨迹。当仪器的测头与被测零件的某一横向截面轮廓相接触后,轮廓在回转过程中使传感器获得的信息,即是被测实际轮廓的半径变化量。同理,用该种仪器测量,也相当于在极坐标系统中检测圆度误差。转台式圆度仪常制作成结构小巧的台式仪器,工作过程中被测零件随工作台一起回转,受工作台承载能力的限制,该类仪器常用于检测小型零件。

圆柱度误差可以用圆柱度仪直接测量计算得到。圆柱度仪的测量也是利用回转原理。用图3-26所示圆柱度仪测量圆柱度误差时,测头在被测圆柱(内圆柱)上做不间断的螺旋运动,测头的轨迹直接传递给计算机,使其绘制出半径的变化量及圆柱的轨迹,通过计算机计算出圆柱度误差值。

如果需要测量外圆圆度误差,还可以利用光学分度头或分度台进行测量。此方法是将被测零件放置在设定的直角坐标系或极坐标系中,测量被测零件横向截面轮廓上各点的坐标值,然后按要求,用相应的方法来评定圆度误差。

——用光学分度头测圆度误差

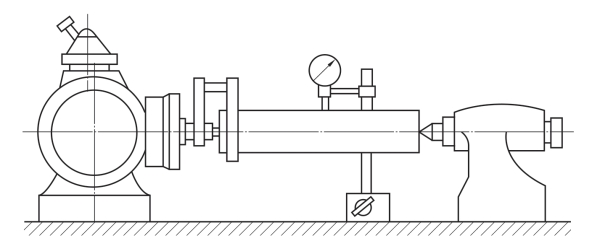

在极坐标系中测量圆度误差,需要有精密回转的分度装置(如分度台或分度头)结合指示表进行测量。图3-28所示即为用光学分度头测量圆度误差的示意图。

图3-28 用光学分度头测圆度误差

测量时,将被测零件装在光学分度头附带的顶尖之间,指示表固定不动,在起始位置将指示表指针调零位(起始点的读数为零),按等分角旋转分度头,每转一个等分角即可从指示表上读取一个数值,该数值即为该点相对于参考圆半径的变化量。根据参考圆的半径将所得数值按一定比例放大后,标在极坐标纸上,就可绘制出轮廓误差曲线,根据该曲线即可评定圆度误差。按上述方法测量若干截面,取其中最大的误差值作为该零件的圆度误差。

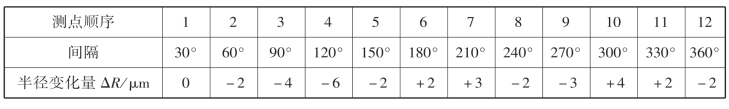

可以采用对某一零件的横向截面轮廓按30°等分角测得各点相对于测量时参考圆的半径变化量的计算方法得到圆度误差(见表3-21),作图过程是:先取一适当的参考圆半径R0,将ΔR以适当的倍率放大后在极坐标系中顺次逐一描点连线,即可得到圆度误差曲线图。如图3-29所示。

表3-21 坐标值法测圆度误差的数值

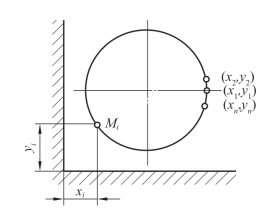

在直角坐标系中测量圆度误差,应在坐标测量装置(如坐标测量机)或带电子计算机的测量显微镜上进行,测量同一截面轮廓上采样点的直角坐标值Mi(xi,yi)。如图3-30所示。然后由计算机评估圆度误差。按上述方法测量若干截面,取其中最大的误差值作为该零件的圆度误差。

图3-29 圆度误差曲线

图3-30 直角坐标法测量圆度误差

②![]() (两处)、φ88 mm外圆(两处)分别以A、B为基准的径向跳动误差的检测

(两处)、φ88 mm外圆(两处)分别以A、B为基准的径向跳动误差的检测

对基准B径向圆跳动误差进行检测,一般采用模拟基准的方法:一种方法是以心轴定位(顶尖孔以及前后顶尖的检验平台)模拟![]() 圆柱基准。本例φ71 mm与φ70 mm形成的锥,可以用前后顶尖在此锥两处顶住模拟B基准测量

圆柱基准。本例φ71 mm与φ70 mm形成的锥,可以用前后顶尖在此锥两处顶住模拟B基准测量![]() 外圆和φ88 mm外圆(两处)的径向圆跳动误差。另一种方法是用圆度仪或圆柱度仪进行测量。

外圆和φ88 mm外圆(两处)的径向圆跳动误差。另一种方法是用圆度仪或圆柱度仪进行测量。

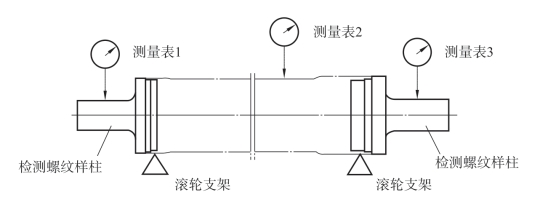

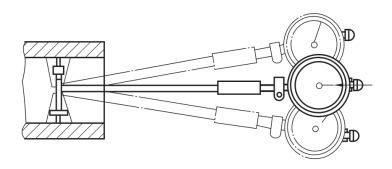

对基准A径向圆跳动误差进行检测,一般采用模拟基准的方法:一种方法是以V形架模拟![]() 外圆基准;将外圆放置在V形槽滚轮架上(V形槽两槽面上分别垂直固定滚轮,滚轮支承外圆柱面)模拟基准轴线,如果内孔两端为内螺纹,无法用锥形顶尖模拟内孔基准,可以将内螺纹作为基准。内螺纹作基准,需要定做标准的螺纹样柱——检测螺纹样柱,在检测内外圆柱的径向圆跳动误差时,可以互为基准进行测量。如图3-31所示。另一种方法是用圆度仪或圆柱度仪进行测量。

外圆基准;将外圆放置在V形槽滚轮架上(V形槽两槽面上分别垂直固定滚轮,滚轮支承外圆柱面)模拟基准轴线,如果内孔两端为内螺纹,无法用锥形顶尖模拟内孔基准,可以将内螺纹作为基准。内螺纹作基准,需要定做标准的螺纹样柱——检测螺纹样柱,在检测内外圆柱的径向圆跳动误差时,可以互为基准进行测量。如图3-31所示。另一种方法是用圆度仪或圆柱度仪进行测量。

图3-31 V形槽滚轮架测量径向圆跳动误差

③95 mm×95 mm(法兰盘)左右端面对![]() 外圆基准的垂直度误差的检测

外圆基准的垂直度误差的检测

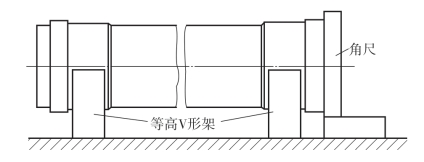

使用的量具和辅具主要有:检验用平板、等高V形架一对、直角尺、塞尺(塞规)一套、百分表及表架、方箱等。

测量方法:应该将![]() 外圆分别放置在V形架的V形槽内,V形架作为

外圆分别放置在V形架的V形槽内,V形架作为![]() 外圆模拟基准,但是由此造成无法用直角尺进行检测,故改由φ88 mm外圆作为模拟基准进行测量,因为

外圆模拟基准,但是由此造成无法用直角尺进行检测,故改由φ88 mm外圆作为模拟基准进行测量,因为![]() 外圆和φ88 mm外圆是以相同的装夹一次加工完成的,测量垂直度误差时基准可以代用(互换),不会产生多大的误差。测量方法如图3-32所示,将φ88 mm外圆分别放置在V形架的V形槽内,并放置在检验平板上,将直角尺底座放在平板上,直角尺靠近法兰被测端面,查看端面与直角尺的最大缝隙,通过塞塞尺,得到塞尺的值,并可计算得到垂直度误差值。

外圆和φ88 mm外圆是以相同的装夹一次加工完成的,测量垂直度误差时基准可以代用(互换),不会产生多大的误差。测量方法如图3-32所示,将φ88 mm外圆分别放置在V形架的V形槽内,并放置在检验平板上,将直角尺底座放在平板上,直角尺靠近法兰被测端面,查看端面与直角尺的最大缝隙,通过塞塞尺,得到塞尺的值,并可计算得到垂直度误差值。

图3-32 垂直度误差的检测示意图

(3)表面粗糙度检测

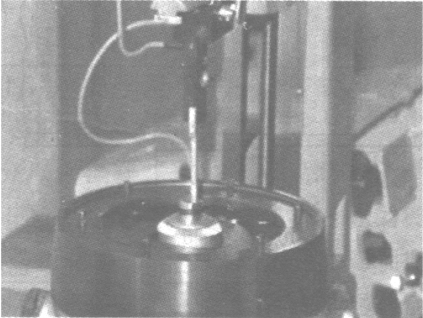

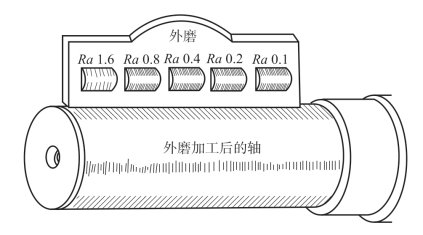

一般采用目测和手摸的方法进行检测。本例零件表面粗糙度精度最高的是![]() mm内圆柱面,该表面是采用珩磨加工的,应使用磨削粗糙度样块对比检测,图3-33所示为外圆磨削后的检测示意图。同理可以检测内圆磨削面,因为孔深,以两端内孔进行检测。

mm内圆柱面,该表面是采用珩磨加工的,应使用磨削粗糙度样块对比检测,图3-33所示为外圆磨削后的检测示意图。同理可以检测内圆磨削面,因为孔深,以两端内孔进行检测。

5.内径百分表使用过程中的误差分析

使用前先用标准环规、外径千分尺或量块及量块附件组合尺寸来调整百分表零位。对好“0”位的内径表,不得松动锁定螺母,以防“0”位变化。如果“0”位变化,就会产生误差。

测量时的情况如图3-34所示,对于孔径在径向找最大值,轴向找最小值;对带定位护桥的内径百分表只需在轴向找到最小值即可。测量两平行平面间的距离时,应在上下左右方向上都找最小值。被测尺寸应等于调整尺寸与百分表示值的代数和。须指出,内径百分表顺时针方向转动为“负”,逆时针方向转动为“正”,这与百分表读数正好相反。

图3-33 用视觉法检验磨削零件的表面粗糙度值

图3-34 内径百分表测量时的情况

最大(小)值反映在指示表上为左(右)拐点。找拐点的方法是摆动或转动直杆使测头摆动。当指针在顺时针方向达到最大时,即量杆压缩最多时,才是孔径的实际尺寸。若找好拐点后指针正好指零,则说明孔的实际尺寸与测量前内径百分表在标准环规或其他量具上所对尺寸相等。若指针差一格不到零位,则说明孔径比标准环规大0.01 mm;若指针超过零位一格,则说明孔径比标准环规小0.01 mm。如果对拐点判断错误(大小),就会产生读数误差。