热处理件的变形与开裂检测

(一)变形检测

零件经热处理后,由于内应力的作用,不可避免地将产生不同程度的变形。因此,各种零件在不同热处理工序上都应给出不同的允许变形量,经检验后判定是否合格。避免不合格品流入下道工序,将不合格的零件设法校正过来。

1.轴类件的变形检测

轴类零件的变形主要是弯曲变形。测量变形量的通常方法是用平台、塞尺或百分表、振摆检查仪等。

(1)小型轴、销的检查

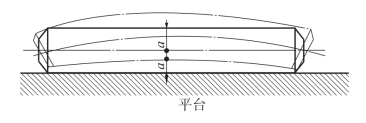

如图3-20所示,测量时把零件清理干净,放在平台上并进行旋转,用塞尺或百分表测量几个部位以求得最大值。百分表可直接读出数值。

图3-20 小轴的弯曲测量示意

(2)中型轴杆类零件的检查

一般使用振摆检查仪将零件两端的中心孔顶起,用百分表检查径向圆跳动量。测量时,先要把两顶尖孔清理干净,顶尖孔的内锥面不能磕伤。两顶尖孔的联机应与轴线相重合,这样才能测量准确。为了检查两顶尖孔的联机是否与轴线重合,可用百分表移至紧靠顶尖孔的外圆,测其径向圆跳动应近似为零。

(3)大型轴类零件的弯曲变形检查

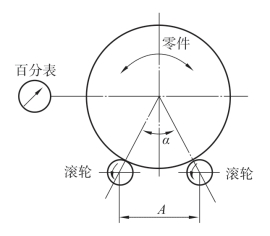

一般采用外圆定位法,如图3-21所示。在轴的两端,各用两个保持一定距离又能旋转的滚轮,滚轮支承轴的外圆,并能绕自身转动。两滚轮的距离A可根据轴径大小来调整。两滚轮与零件的中心联机之间的夹角在60°~90°之间。

图3-21 大型轴类零件检查径向圆跳动示意图

检查大轴的偏心,是把滚轮支承轴外径,用百分表放在顶尖孔的内锥表面上进行测量。

2.孔类件的变形检测

(1)小直径的孔类件(φ<10 mm)热处理后常出现胀缩现象,一般用塞规进行检查。如果要求测量出孔的绝对尺寸,则用小型内径表进行检测。

(2)直径在10~200 mm,而深度不大的孔类件,热处理后经常出现椭圆度。若要求精度不高,可用精度0.05 mm或0.02 mm的卡尺,用内径测量爪进行测量。测量前,先将零件表面清理干净并打光,测量时卡爪的松紧程度要一致,并使侧爪与孔的轴线平行,在孔的不同直径方向上测量,尺寸较小的孔在X-X和Y-Y两垂直方向上测量,尺寸较大的孔在X-X轴每隔45°测量一次,以测出不同方向的直径尺寸。

直径为10~200 mm,深度较大的孔类件,应使用内径百分表测量。测量时不但在同一个横截面上测量不同的直径方向,同时还要在不同的高度上进行测量,因为深孔件热处理后会发生鼓形或锥形变形(喇叭口)。(https://www.daowen.com)

(3)直径大于200 mm的内孔,通常使用千分尺进行测量,精度可达0.01 mm。

3.圆盘类零件的变形检测

这类零件的变形检验方法是用平台、塞尺。将零件清洗干净后放在平台上,以与平台最大的接触面为基准,分别在外圆、内圆不同的径向上测量翘曲值。如果要求测量精度高,则用平台和百分表进行测量。其方法是,先用百分表和标准量块测出零件的标准厚度,然后对零件进行各部位的测量。

4.板类零件的变形检测

这类零件热处理后多数产生弯曲、翘曲变形,若截面不对称,还可能发生扭曲。变形检验方法是先将零件棱边的毛刺打光。放在平台上用塞尺或百分表在不同部位进行测量,应以平台为基准面测量两个平面的翘曲。

(二)开裂检测

1.零件开裂检测的内容

(1)冶金、原材料和锻造产生的裂纹缺陷,如气泡、白点、轴心或皮下裂纹等。

(2)淬火裂纹。

(3)磨削裂纹。

2.检测方法

(1)目测法

即用肉眼或低倍[(10~15)×]放大镜观察侵蚀后的截面。

(2)无损检测

在不破坏零件的前提下,利用下述物理法对零件进行检测:

——超声波探伤法。向试件定向发射频率为0.5~25 MHz的超声波,当超声波遇到材料内部缺陷时就会发生波的反射,透过声强度的减弱现象,根据仪器接收的信号和声波返回时间即可判断和检测缺陷的存在。

——磁力探伤法。将被测零件置于磁场中磁化,在表面或近表面有缺陷时,缺陷的两端会产生N-S磁极而吸附许多喷洒的磁粉,从而显示出缺陷的形貌。这一方法适用于铁磁性材料的表面或表面以下2 mm以内的缺陷检验。

——渗透探伤法。将被测零件表面的油脂、锈蚀、氧化皮等清理干净,再用渗透剂涂刷表面(也可浸入或喷涂),在15~35℃下保持5~30 min,然后用水冲洗或用布擦去表面多余的渗透剂,之后再涂敷一层显现剂保持10~15 min,即可显示出表面的缺陷。

——浸油喷砂法。在不具备以上检测条件时,对中、小件可采用浸油喷砂法进行检验。即将被测件浸入柴油或煤油中取出,停留10~20 min,使油渗入缺陷中,将零件多余的油擦掉,然后再将零件表面用喷砂机喷干净呈银灰色,经过10~20 min后,油从缺陷中浸透出来,在银灰色表面便会呈现出缺陷的形貌。