项目六 V形坡口板对接立焊

一、实训目标

1.掌握V形坡口板对接立焊打底焊的操作方法。

2.掌握V形坡口板对接立焊填充焊的焊接方法。

3.掌握V形坡口板对接立焊盖面焊的操作方法。

二、试件尺寸及要求

1.材料:Q235钢板。

2.尺寸:300 mm×200 mm×12 mm。

3.坡口尺寸:60°V型坡口,钝边1 mm。

4.焊接位置:立焊。

5.焊接要求:单面焊双面成形。

6.焊接材料:焊条E4303,直径3.2 mm。

7.焊机:ZX7-350或WS-400。

三、试件装配及定位

1.清除焊件坡口及正反面两侧20 mm范围内的油、锈、水分及其他污物,直至露出金属光泽。

2.装配间隙:始端为3 mm,终端为4 mm。

3.定位焊:采用与焊接相同的直径3.2 mm的E4303焊条进行定位焊,在焊件反面两端点焊,焊点长度为15 mm左右,并将试板与焊缝坡口垂直固定于焊接架上。

4.预置反变形量3°~4°。

5.错边量≤1 mm。

四、焊接工艺参数

五、操作要点

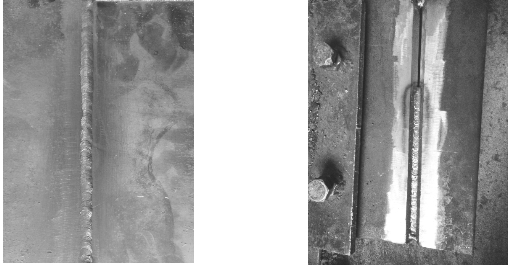

1.打底焊:在焊件定位焊缝前约10~20 mm处引弧,引弧后迅速向下拉至定位焊缝上,预热1~2秒后,开始摆动并向上运动,到运动到定位焊缝上端时,稍加大焊条角度,并向前送焊条压低电弧,当听到击穿声形成熔孔后,做锯齿形横向摆动,连续向上焊接,施焊时,电弧在两侧稍作停留,以使焊缝与母材熔合良好。为使焊件背面熔合良好,电弧应短,运条速度要均匀,间距不宜过大,应使电弧的1/3对着坡口间隙,2/3覆盖于熔池上,形成熔孔。熔池呈水平的椭圆形较好,这时的焊条末端离试件底平面1.5~2 mm,约有一半的电弧在间隙后面燃烧。焊接过程中电弧应尽可能短,以防止产生气孔。更换焊条时,电弧应向左下或右下方回拉10~15 mm,并将电弧迅速拉长至熄灭,以避免出现弧坑缩孔,并形成斜坡以利接头。焊接接头不当时易产生凹坑、凸起、焊瘤等缺陷。焊接接头方法有热接法和冷接法。运用热接法时更换焊条要迅速,在熔池还在红热状态下,比正常焊条角度大10°、在熔池上方约10 mm一侧坡口面上引弧,引燃电弧后拉回原弧坑进行预热,然后稍作横向摆动向上施焊,并逐渐压低电弧,待填满弧坑移至熔孔时,将焊条向试件背压送,并稍作停留,当听到击穿声形成新熔孔后,即可向上按正常方法施焊。如图3-13所示。

图3-13 立焊打底成型

2.填充焊:分两层两道进行施焊。填充焊前应清除熔渣与飞溅,将凹凸不平处修磨平整。施焊时的焊条下倾角度比打底焊时小10°~15°,以防熔化金属下淌,焊条的摆动幅度应随着坡口的增宽而稍加大。整个填充焊缝应低于母材表面1~1.5 mm,并使其表面平整或呈凹形,以利于盖面层施焊。焊接时注意清理焊道,用锯齿形或者月牙形运条方法焊接,焊条角度为70°~80°,最后一层的高度应低于母材0.5~1 mm,注意不要将坡口两侧熔化。

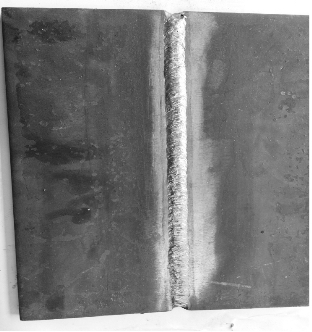

3.盖面焊:盖面焊的关键是要保证焊缝表面的成形尺寸和熔合情况,防止咬边和熔合不良。施焊时的焊条角度、运条方法同填充层相同,但摆动幅度应宽些,并在两侧将电弧进一步压低,稍作停留,摆动的中间速度应稍快,以防止焊瘤。注意要点:电流稍小些,使溶池形状、大小保持一致。焊条摆动到坡口边缘稍作停留,避免咬边。焊条摆幅一致,运条均匀。如图3-14所示。

图3-14 立焊盖面

六、注意事项

焊接工艺必须正确;保证打底焊背面成形良好,无焊瘤、裂纹、气孔等焊接缺陷;填充层无夹渣、气孔、裂纹等缺陷;焊接各层时,必须注意观察上、下坡口的熔化情况;盖面时要保证焊缝边缘和下层熔合良好。如发现咬边,焊条稍微动一下或多停留一会儿、焊缝边缘要和母材表面圆滑过渡;接头引弧要在坡口焊道内,当焊条运动到焊件边缘时要注意处理,保证焊缝饱满且无缺陷。

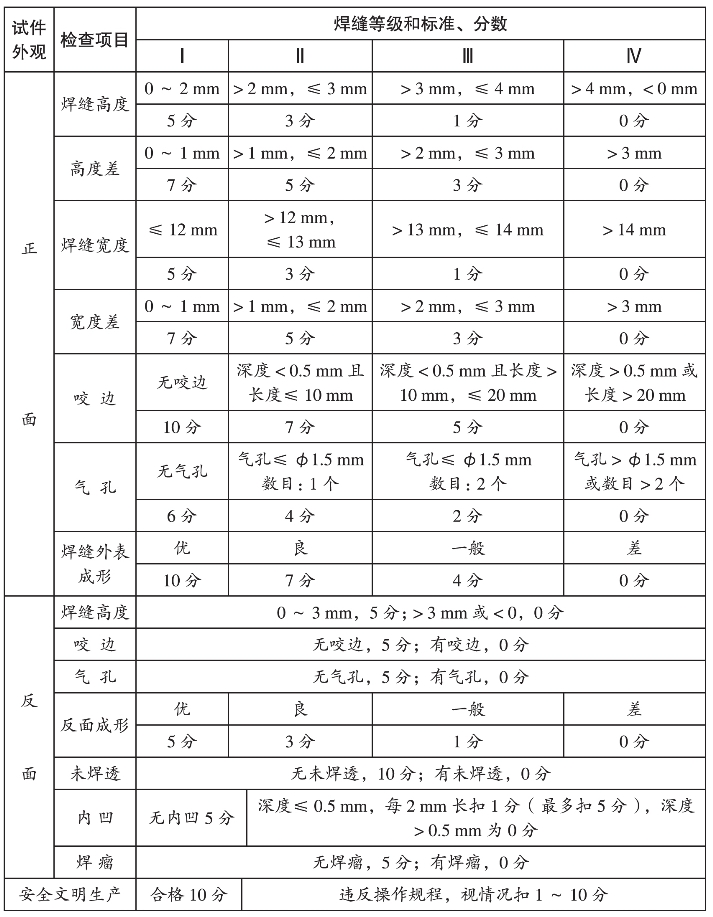

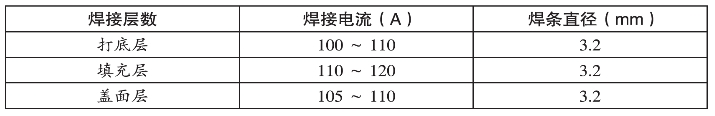

七、评分标准