项目十一 管板水平固定焊

一、实训目标

1.掌握管板水平固定焊的基本手法。

2.掌握管板水平固定焊焊接时焊条的角度。

3.掌握管板水平固定焊的定位要求。

二、试件尺寸及要求

1.材料:Q235钢板,20钢管。

2.尺寸:300 mm×200 mm×12 mm;φ108×100×4 mm。

3.坡口尺寸:60°V形坡口,钝边1mm。

4.焊接位置:水平固定焊。

5.焊接要求:单面焊双面成形。

6.焊接材料:E4303。

7.焊机:ZX7-250。

三、装配及定位

1.清理焊件正反面两侧各20 mm范围内的油、锈、污、水等,使其露出金属光泽。

2.装配间隙:始端3 mm,终端4 mm;两端定位,定位焊长度20 mm,将焊点接头两端打磨成斜坡;焊角不可过高,成形平整无缺陷。

3.预留反变形量6°,错边量小于1.2 mm。

四、操作步骤

管板水平固定焊是较难焊的位置,需要同时掌握T形接头,平焊、立焊、仰焊的操作技能。并根据管道的曲线调整焊条角度,焊接时分两个半圈进行。

(1)打底焊:将管板件固定于焊接固定架上,保证管子轴线处于水平位置,并使定位焊处于相当于9点钟和3点钟位置,选用2.5 mm焊条,80~85 A电流,采用灭弧法焊接,焊条与钢板之间的角度为45°,在相当于时钟6点处引弧(仰焊位),沿顺时针方向焊至0点位置,采用直线形方法焊接,保证根部焊透,注意接头应平整,并填满弧坑。以半击穿焊法运条,将坡口两侧钝边熔透形成反面成形,并按仰焊、仰立焊、立焊、斜平焊、平焊顺序完成第一半圆圈焊接。为了保证平焊接头质量,在焊接前半圈时应在水平最高点过去约5 mm处灭弧。

(2)填充层:选用3.2 mm焊条,100~110 A电流,填充层施焊前,应将打底层的熔渣和飞溅清理干净,打底层的接头处应修复平整。填充层的焊条与管壁下侧夹角约为50°,焊条与管子夹角40°,焊条与钢管上侧夹角40°,焊条与钢板夹角50°。

(3)盖面层:选用3.2 mm焊条,100~120 A电流,应将前一层的熔渣和飞溅物清理干净,施焊时的焊条角度、运条方法、接头方法与填充层相同,只是焊条水平摆动的幅度比填充层更宽。要点是时刻观察熔池变化,及时调整焊接手法,短弧焊接,管子和板的厚度不同,焊条的角度要随时略微变化,不能生搬硬套。盖面层成形如图3-26所示。

图3-26 盖面层

五、注意事项

1.由于管子与孔板厚度的差异,导致焊接温度的不均,使管与板熔化情况有异,应妥善掌握、控制运条。

2.焊工应根据管子的曲线变化,不断改变体位和焊条角度。

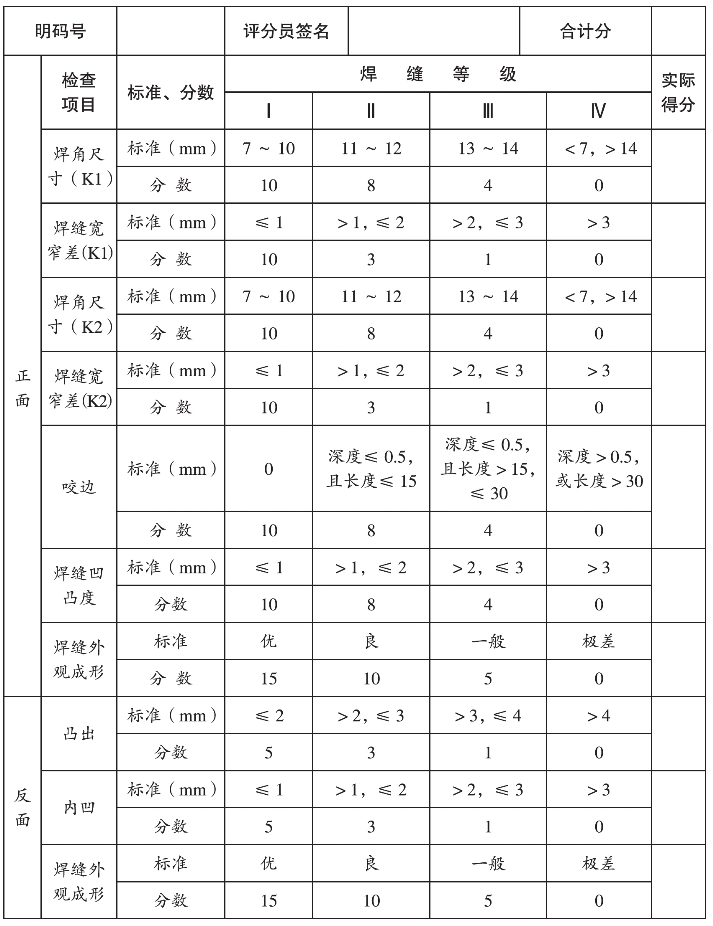

六、考核标准