项目一 概述

一、氩弧焊的原理、特点和工艺

1.氩弧焊的原理

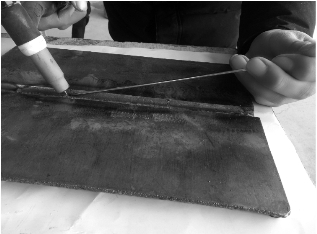

氩弧焊是指使用氩气作为保护气体的一种焊接方法。氩弧焊按照电极的不同,分为熔化极氩弧焊和非熔化极氩弧焊两种。非熔化极氩弧焊通常采用熔点较高的钍钨棒或铈钨棒作为电极,所以又叫钨极氩弧焊。如图5-1所示。

图5-1 非熔化极氩弧焊

2.氩弧焊的特点

(1)焊缝质量高。

(2)焊接应力与焊接变形小。

(3)焊接范围广。

二、钨极氩弧焊

使用纯钨或活化钨(钍钨、铈钨)为电极的氩气保护焊,简称TIG焊。焊接时钨极起发射电子产生电弧的作用。

1.钨极氩弧焊的焊接材料

(1)钨极:常用的有纯钨极、钍钨极和铈钨极三种,应用最广的是铈钨极。

(2)氩气:氩气为无色无味的惰性气体,不与金属起化学反应,也不溶解于金属。氩气纯度要求很高,按照我国现行标准规定:其纯度应达到99.99%。

(3)焊丝:熔敷金属化学成分或力学性能应与被焊材料相当。

2.钨极氩弧焊设备

由焊机、焊枪、供气系统、冷却系统、控制系统组成。如图5-2所示。

图5-2 设备组成

3.钨极氩弧焊工艺

(1)钨极直径及端部形状

交流时,钨极一般磨成圆珠形。直流小电流时,钨极磨成尖锥角;直流大电流时,钨极磨成钝角。

(2)焊接电流:要根据焊件厚度、钨极直径和焊缝空间位置来选择。

(3)氩气流量和喷嘴直径:流量在3~20L/min。喷嘴直径一般在5~14 mm。

三、手工钨极氩弧焊操作工艺

1.引弧

通常手工钨极氩弧焊机本身具有引弧装置(高压脉冲发生器或高频振荡器),钨极与焊件不接触,并保持一定距离,就能在施焊点上直接引燃电弧。

2.右焊法和左焊法

右焊法适用于厚件的焊接,焊枪从左向右移动,电弧指向已焊部分,有利于氩气保护焊缝表面不受高温氧化。左焊法适用于薄件的焊接,焊枪从右向左移动,电弧指向未焊部分有预热作用,容易观察和控制熔池温度,焊缝成形好,操作容易掌握。一般均采用左焊法。

3.焊丝送进方法

一种方法是以左手的拇指、食指捏住焊丝,并用中指和虎口配合,托住焊丝便于操作的部位。需要送丝时,将弯曲捏住焊丝的拇指和食指伸直,即可将焊丝稳稳地送入焊接区,然后借助中指和虎口托住焊丝,迅速弯曲拇指、食指,向上倒换捏住焊丝,如此反复地填充焊丝。另一种方法是左手夹持焊丝,用左手拇指、食指、中指配合动作送丝,无名指和小手指夹住焊丝控制方向,靠手臂和手腕的上、下反复动作,将焊丝端部的熔滴送入熔池,全位置焊时多用此法。

4.收弧

一般氩弧焊机都配有电流自动衰减装置,收弧时,通过焊枪手柄上的按钮断续送电来填满弧坑。若无电流衰减装置时,可采用手工操作方法收弧,其要领是逐渐减少焊件热量,如改变焊枪角度、稍拉长电弧、断续送电等。收弧时,填满弧坑后,慢慢提起电弧直至熄弧,不要突然拉断电弧,熄弧后氩气会自动延时几秒钟停气,以防止金属在高温下产生氧化。

四、手工钨极氩弧焊焊接时应注意的问题

1.操作过程中,若不慎将焊丝与钨极相触碰怎么办?

如果焊丝与钨极相触碰,发生瞬间短路,会造成焊缝污染和夹钨。应立即停止焊接,用砂轮磨掉被污染处,直至露出金属光泽,被污染的钨极要重新磨尖后,方可继续施焊。

2.手工钨极氩弧焊的氩气流量大小对焊缝质量有何影响?

如果氩气流量过小,容易产生气孔、焊缝被氧化等缺陷;若氩气流量过大,则会产生紊流,使空气卷入焊接区,降低保护效果。在生产实践中,孔径在12~20mm的喷嘴,最佳氩气流量范围为8~16 L/min。

3.手工钨极氩弧焊时,如何判断焊接电流是否合适?

焊接电流合适时,钨极端部的电弧呈半球状,此时电弧稳定,焊缝成形良好;焊接电流过小时,钨极端部电弧偏移,此时电弧飘动;焊接电流过大时,钨极端部发热,钨极部分熔化脱落到熔池中,形成夹钨等缺陷,并且电弧不稳,焊接质量差。

4.怎样正确使用手工钨极氩弧焊机?

焊工工作前,应看懂焊接设备使用说明书,掌握焊接设备一般构造和正确的使用方法;焊机应按外部接线图正确连接,并检查铭牌电压值与网路电压值是否相符,外壳是否可靠接地;焊机使用前,必须检查水路、气路的连接是否良好,以保证焊接时正常供水、供气;工作完毕或临时离开工作现场,必须切断电源,关闭水源及气瓶阀门。

5.手工钨极氩弧焊机常见故障有哪些?

钨极氩弧焊机常见故障有水、气路堵塞或泄漏;焊枪钨极夹头未旋紧,引起电弧不稳;焊件与地线接触不良或钨极不清洁引不起弧;焊机熔断器断路、焊枪开关接触不良使焊机不能正常启动;焊机内部电子元件损坏或其他机械设备故障等。

6.手工钨极氩弧焊的工艺参数。

钨极直径、焊接电流、电弧电压、焊接速度、电源种类及极性、氩气流量、喷嘴直径、喷嘴与焊件间的距离、钨极伸出长度等。钨极氩弧焊可以采用交流和直流两种焊接电源,采用哪种焊接电源与所焊接的金属或合金种类有关。采用直流电源时,还要考虑电源极性的选择。

7.手工钨极氩弧焊对安全文明生产的要求。

手工钨极氩弧焊焊接前首先应检查工作场地,具体要求如下:周围应无妨碍工作的电缆、铁片等;工作场地应无挥发油、稀料等易燃物,检查弧光、遮光设备、换气设备是否良好。