项目八 管垂直固定焊

一、实训目标

1.学会氩弧焊焊接工艺参数的正确调节。

2.掌握垂直固定管氩弧焊打底、填充、盖面焊焊接操作技巧。

3.重视安全文明生产习惯的养成。

二、焊件尺寸及要求

1.焊件材料牌号:20。

2.焊件及坡口尺寸:管子长100 mm,直径42 mm×5 mm。坡口α=60°,p=0.5~1mm。

3.焊接位置及要求:水平固定,单面焊双面成形。

4.焊接材料:H08Mn2SiA,直径为2.5 mm。

5.焊机:WS-400。

三、装配及定位

1.焊件清理:清除坡口内及管子待焊端内外表面20 mm范围内的油、锈,直至露出金属光泽。

2.焊件装配:间隙1.5~2mm,钝边0.5~1 mm。

3.定位焊:一点定位焊,焊点长度10~15 mm。要求焊透无缺陷,并将焊点两端修磨成斜坡。

4.错边量:≤0.5mm。

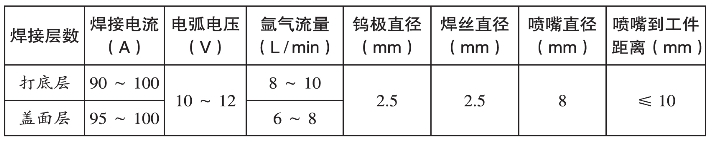

四、焊接工艺参数

五、操作步骤

采用两层三道焊,打底焊为一层一道,盖面焊为上下两道。

打底焊:在间隙最小处引弧,引弧时先不加焊丝,采用长弧焊接。待管子坡口熔化、形成明亮熔池、出现熔孔后开始送丝。焊接中,焊枪与焊件表面成80°左右的夹角,焊丝与焊件表面成10°的夹角。焊丝送进要均匀,送进速度要有规律,不能时快时慢,防止成形不美观。焊接中避免焊丝扰乱气流及接触到钨极。焊丝端部不得脱离氩气保护区,以免氧化。接头时,先检查接头熄弧处的弧坑,如果无焊接缺陷,可以直接进行接头焊接。如果有焊接缺陷,则必须将缺陷修磨掉,并将前端打磨成斜面,然后在弧坑右侧15~20 mm处引弧。缓慢左移,待弧坑处融化形成熔孔和熔池后,继续填丝焊接。直到焊完打底焊缝。当焊至结束时,减小焊枪与管子的夹角,加大焊丝填充量以填满弧坑。切断控制开关,将焊丝抽离电弧,停弧后,氩气延长10秒后关闭,防止熔池金属在高温下氧化。

盖面焊:由上下两道焊缝组成,先焊下面焊道,后焊上面焊道,焊枪角度要合适。焊下面焊道时,电弧对准打底焊下沿,使熔池下沿超出管子坡口的棱边0.5~1 mm。焊上面焊道时,电弧对准打底焊上沿,使熔池上沿超出管子坡口的棱边0.5~1mm。下沿与下面的焊道圆滑过渡,焊接速度适当加快,送丝频率加快,防止焊缝下坠。如图5-13所示。

图5-13 盖面焊接

六、注意事项

1.一定穿好工作服,穿绝缘橡胶鞋,戴好面罩、手套。

2.焊工磨削钨极后应洗净手脸,以防放射性危害。

3.防止高温烫伤皮肤。

4.焊接时防止咬边、未熔合、焊瘤、气孔等缺陷。

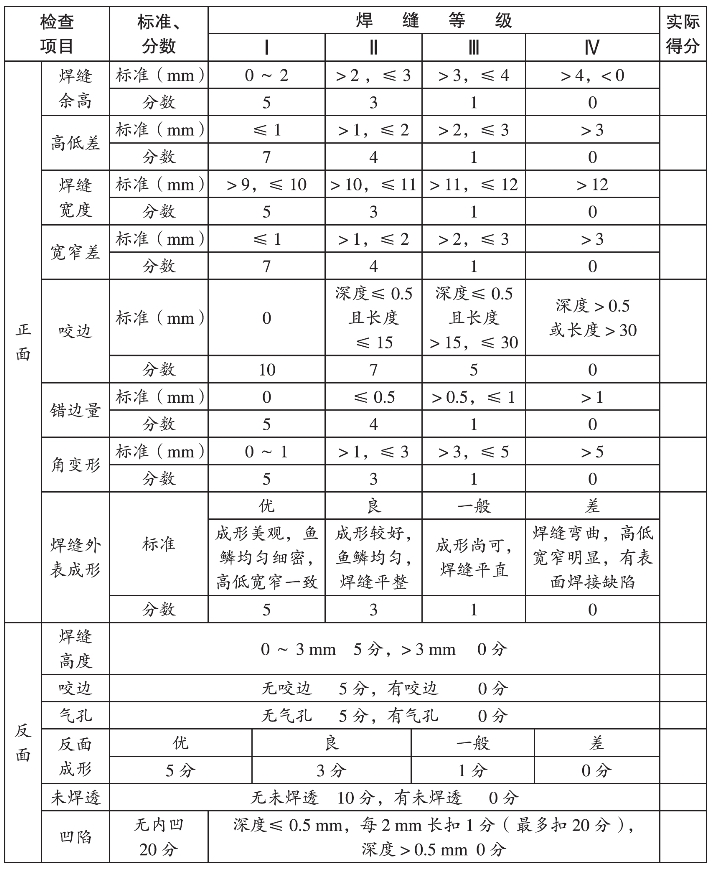

七、评分标准