项目十 管垂直固定焊

一、实训目标

1.掌握垂直固定管对接焊操作方法。

3.掌握垂直固定管焊接定位要求。

二、试件尺寸及要求

1.材料:Q345管子一对。

2.尺寸:φ108×100×4 mm。

3.V形坡口,60°。

4.焊接要求:单面焊双面成形。

5.焊接材料:E4303。

6.焊机:ZX7-350或WS-400。

三、装配及定位

1.对V形坡口管子的坡口进行打磨,打磨出金属光泽。坡口内外两侧各20 mm范围内也要打磨出金属光泽。留1~2 mm的钝边量,坡口边要平直,两管间隙为3~4mm。

2.工件定位:把V形坡口管子放在V形槽或槽钢内,当管径φ≤51mm时,1点固定,在12点位置。当管径φ51~φ133 mm时,2点固定,在6点和12点位置。当管径φ≥133 mm时,3~4点固定,在2点、6点和10点位置。固定焊缝长度为10~15 mm,厚度为3~4mm,固定焊点要放在坡口内,要饱满牢固,不能有裂纹、夹渣等缺陷。

3.装配尺寸:错边量≤0.8 mm。根部间隙为2.5~3.0 mm并点固,并在试件坡口内进行定位焊。焊点长度为10~15 mm,厚度为3~4mm,必须焊透且无缺陷。清除定位焊缝焊渣,将固定点接头端打磨成斜坡,以便接头。

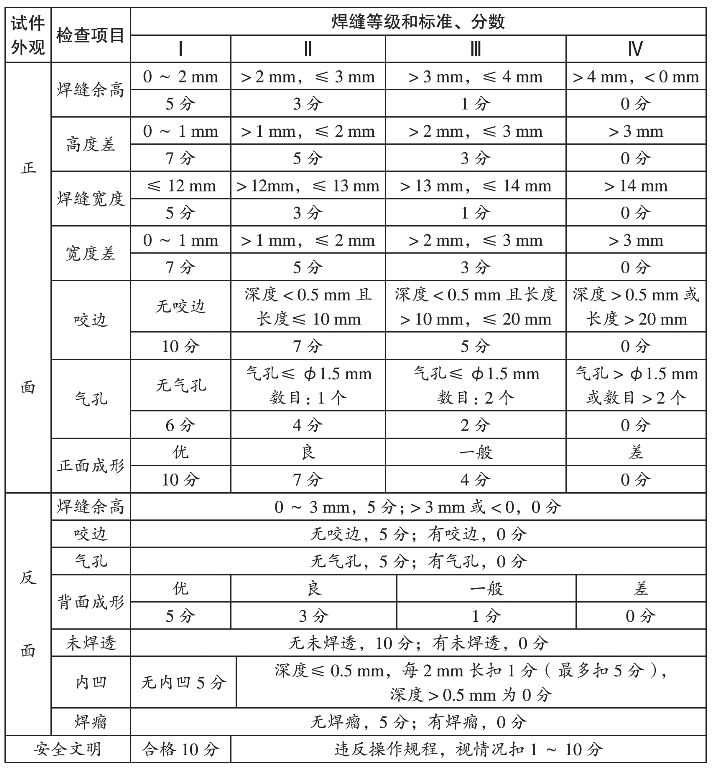

4.把工件放到夹具上垂直固定。如图3-23所示。

图3-23 垂直固定焊位置

四、操作步骤

可采用连弧或断弧焊接,逆时针方向焊接。

1.打底层焊接

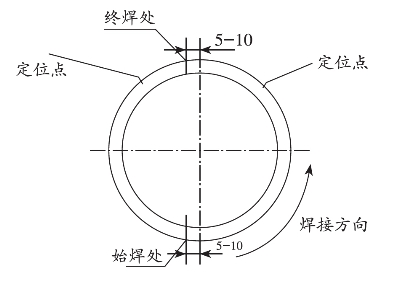

(1)焊条与试件下侧夹角为75°~80°,与管子切线的焊接方向夹角为70°~75°。

(2)在定位焊接点对称的坡口内引弧,采用两点击穿法进行焊接。

(3)待坡口两侧熔化时,焊条向根部压送,熔化并击穿坡口根部,当听到“噗、噗”的声音,形成第一个熔池和熔孔,使两侧钝边熔化0.5~1.0 mm,立即灭弧。

(4)待熔池收缩到原熔池的1/3时,马上重新引弧进行焊接。

(5)电弧始终从坡口上侧引燃,并在上侧根部停留约1s,然后向下侧运条。

(6)在下侧根部停留1~2s后,迅速移动焊条,使电弧沿坡口下侧后方灭弧。

(7)灭弧与接弧时间间隔要短,灭弧动作要果断,不得拉长电弧,灭弧频率每分钟70~80次,接弧位置要准确。

(8)打底焊换焊条时,在距离前段焊缝收尾处后约10 mm处引弧,连弧焊接至收弧弧坑中心坡口根部时,焊条向下压一下,听到“噗、噗”的声音,表示接头熔透并形成熔孔,立即灭弧,然后正常运条施焊。

(9)与定位焊缝接头时,当运条到定位焊缝根部时,要留一个小孔,小孔直径与所用焊条直径相当。此时不能灭弧,并将定位焊缝端预热,继续补充铁水让小孔自由封口,在封口的同时焊条向下压一下,听到“噗、噗”的声音后,稍作停顿,继续焊接约10 mm,填满弧坑再收弧。

(10)后半圈焊接时,引弧是从定位焊缝开始,然后接头。打底焊最后一个接头的操作方法和前一个接头的操作方法一样。如图3-24所示。

图3-24 垂直固定管打底焊焊条角度

2.填充焊

(1)采用连弧手法,进行一层二道焊接操作。

(2)换焊条接头是从收弧处前方约10 mm处引弧,将电弧拉回弧坑并填满,正常运条施焊。

(3)从下侧坡开始排列,压第一道焊道为1/3~1/2。

(4)填充层高度距离焊件表面坡口边缘线1~1.5 mm,保持坡口边缘线完整。这是盖面时的基准线。

3.盖面焊

按拟定的焊接工艺进行操作,盖面层分三道焊接,从下侧坡口开始向上排列。焊前应将填充层熔渣和飞溅物清理干净,并修平局部上凸的部分。采用直线形运条。第一道焊道焊条与试件下侧夹角约为80°,使下坡口边缘熔化1~2mm。第二道焊条与试件下侧夹角85°~90°,并有1/2压在上一道焊道上。最后一道焊道焊条与焊件下侧夹角为70°~80°,并使上坡口边缘熔化1~2mm,达到焊缝与试件表面圆滑过渡。如图3-25所示。

图3-25 垂直固定管盖面

五、注意事项

1.确定正确的焊件装配工艺要求。

2.打磨工件时,注意电动工具的使用技巧,杜绝安全事故的发生。

3.所有尺寸都按要求准备完好,不能超出允许误差范围。

4.定位焊点应放在工件焊缝坡口内,焊点长不超过10 mm。

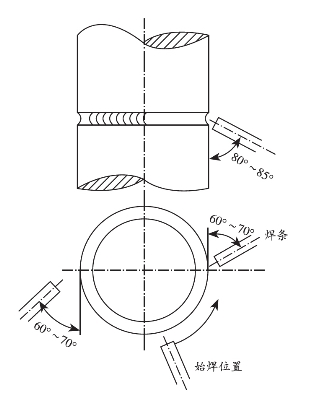

六、评分标准