项目九 管水平固定焊

一、实训目标

1.熟知管水平固定焊开坡口的要求。

2.掌握水平固定管焊接打磨、定位的要求。

3.掌握水平固定管焊接操作技术。

二、焊件尺寸及要求

1.材料:Q345管子一对。

2.尺寸:φ108×100×4 mm。

3.V形坡口,60°。

4.焊接要求:单面焊双面成形。

5.焊接材料:E4303,直径3.2 mm。

6.焊机:ZX7-350或WS-400。

三、焊件装配和定位

1.清除焊件坡口内外两侧各20 mm范围内的油、锈、水分及其他污物,直至露出金属光泽。

2.把V形坡口管子放在V形槽或槽钢内,当管径φ≤51mm时,1点固定,固定在12点位置;当管径φ51~φ133mm时,2点固定,固定在6点和12点位置;当管径φ≥133 mm时,3~4点固定,固定在2点、6点、10点位置。

3.定位焊缝长度为10~15 mm,厚度为3~4mm,定位焊点要放在坡口内,要饱满牢固,不能有裂纹、夹渣等缺陷。

4.错边量≤0.8 mm;根部间隙2.5~3.0 mm并点固,并在试件坡口内进行定位焊;焊点长度为10~15 mm,厚度为3~4mm,必须焊透且无缺陷;清除定位焊缝焊渣,将固定点接头端打磨成斜坡,以便接头。

5.把工件放到夹具上水平固定。

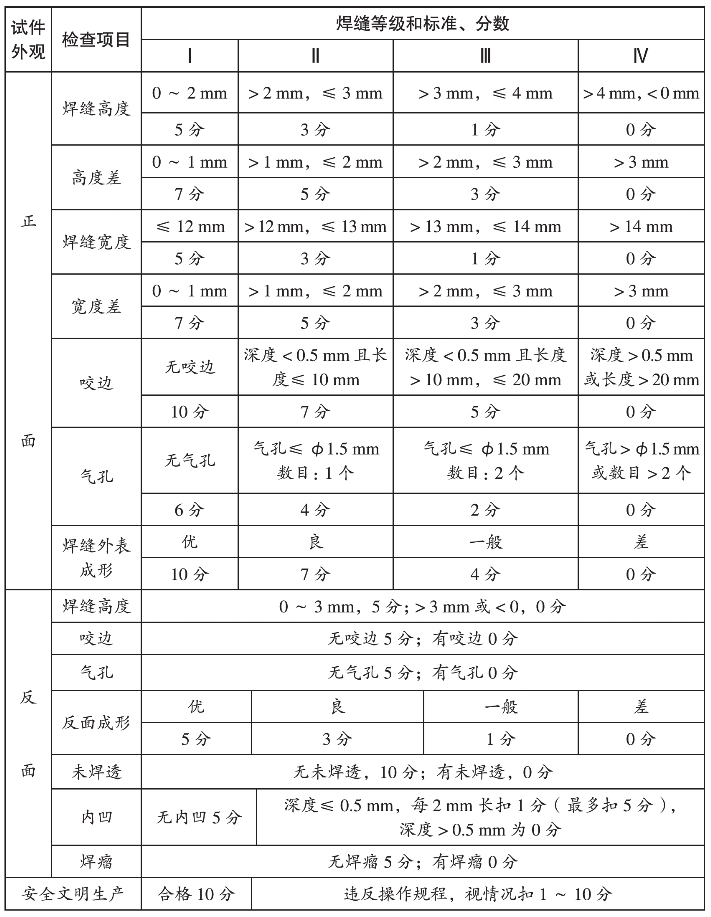

四、焊接工艺参数

五、操作步骤

1.打底焊

(1)打底焊时前半圈的焊接

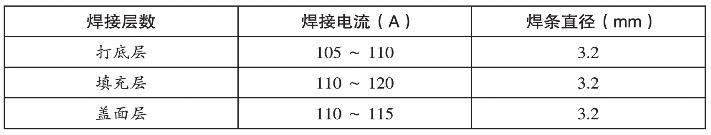

①焊条角度如图3-19所示。

图3-19 焊条角度

②起焊时,应从仰焊部位中心线提前5 mm处开始。操作是从仰焊缝的坡口面上引弧至始焊处,用长弧预热。当坡口内有似汗珠状铁水时,迅速压短电弧,靠近坡口钝边做微摆动。当坡口钝边之间熔化形成熔池时,焊条往坡口中心向上顶一下,并听击穿坡口根部的电弧声,便形成熔池和熔孔,立即灭弧,然后方可继续向前施焊。以半击穿焊法运条,将坡口两侧钝边熔透形成反面成形,并按仰焊、仰立焊、立焊、斜平焊、平焊顺序完成第一半圆圈焊接。为了保证平焊接头质量,在焊接前半圈时应在水平最高点越过去约5mm处灭弧。

(2)打底焊时后半圈的焊接

①在焊接仰焊处的接头时,应把先焊的焊缝端头用角向砂轮或錾子去掉5~8mm并形成斜坡,以保证接头处的焊接质量。

②在坡口内引弧,将电弧拉至斜坡后端开始焊接。这时切勿灭弧,当运条至中心线时,必须将焊条用力向上一顶,熔化根部形成熔孔,立即灭弧,并进行正常焊接。

定位焊缝接头:当运条至定位焊缝时,用电弧击穿根部间隙,使其充分熔合;当运条到另一端时,焊条稍作停顿,击穿坡口钝边后立即灭弧,恢复正常焊接。

平焊位置接头:运条至斜平焊位置时,将焊条前倾。当运条距接头3~4mm时,连续焊接至接点,此时不能灭弧。当接头封闭时,将焊条向下压一下,此时可听到电弧击穿根部的声音,说明根部熔透,并在此处将焊条来回摆动一下,使其充分熔化,再继续向前焊接约10mm,填满弧坑后收弧。如图3-20所示:

图3-20 管子焊接焊条角度

2.填充焊

(1)清理和修整打底层熔渣和局部凸起部分。

(2)壁厚小于5 mm采用断弧法焊接,当壁厚5~8 mm时,采用锯齿形或月牙形运条方法,焊条角度与打底焊相同。

(3)焊接时焊条摆动到坡口两侧时,稍作停顿,中间速度稍快。焊缝与母材交界处不要产生夹角,焊接速度均匀一致,而且保持填充层平整。

(4)填充层表面距母材表面1~1.5mm为宜,不得熔化坡口棱边。

(5)中间接头更换焊条要迅速,应在弧坑上方10 mm处引弧,然后将电弧拉至弧坑处,填满弧坑,再按正常方法施焊。

(6)填充焊在前半圈平焊收弧时,应对弧坑稍填入一些铁水,以便弧坑成斜坡形,并将其起始端熔渣敲掉10 mm。

(7)焊缝收弧时要填满弧坑。在距焊缝始焊端上方约10 mm处引弧后,将电弧迅速移至始焊端施焊。

(8)焊条摆动到两侧坡口边缘时,要稍作停顿,以利于熔合和排渣,防止焊缝两边未熔合或夹渣。

(9)填充焊层高度应距离母材表面低1~1.5mm,并应成凹形,不得熔化坡口棱边线,以利于盖面层保持平直。

3.盖面焊

(1)盖面层的焊接运条方法、焊条角度与填充层焊接相同,焊条的摆动幅度应适当加大。

(2)在坡口两侧应稍作停顿,并使两侧坡口边缘线各熔化1~2mm,避免产生咬边。

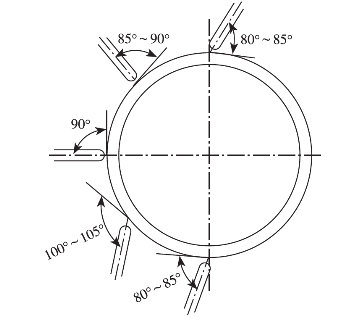

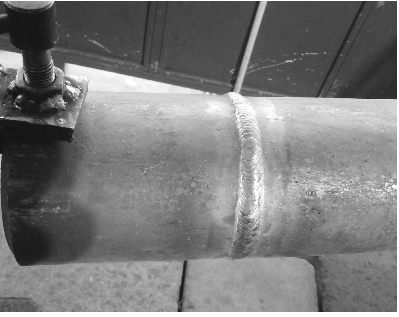

(3)表面层的焊缝接头方法和填充焊相同。如图3-21、图3-22所示。

图3-21 管子盖面焊接

图3-22 管子盖面成形

六、注意事项

1.确定正确的焊接工艺。

2.穿戴好劳动保护用品,避免飞溅物伤人,防止弧光辐射。

3.接头引弧要在坡口焊道内,应及时清理焊缝接头点熔渣,尽量采用热接头。

4.在焊下一道焊缝时,要清理干净上道焊缝的熔渣。

5.盖面时要保证焊缝边缘和下层熔合良好。如发现咬边,焊条稍微动一下或多停留一会儿、焊缝边缘要和母材表面圆滑过渡。

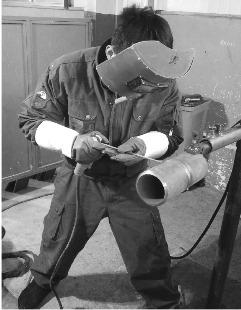

七、评分标准