项目七 管水平固定氩弧焊

一、实训目标

1.掌握水平固定管氩弧焊焊接的操作方法。

2.掌握水平固定管氩弧焊焊接的定位和装配要求。

3.重视安全文明生产的养成。

二、焊件材料及尺寸要求

1.试件材料:20号钢;试件尺寸:108 mm×200 mm×8 mm。

2.坡口尺寸:坡口角度为60°,钝边为0.5~1mm。

3.焊接位置:水平固定。

4.焊接要求:单面焊双面成形。

5.焊接材料:H08Mn2SiA。

6.焊机:WS-400。

三、装配及定位

1.焊件清理:清除坡口内及管子待焊端内外表面各20毫米范围内的油、锈,直至露出金属光泽。

2.焊件装配:钝边0.5~1mm,装配间隙1.5~2mm。

3.定位焊:一点定位焊,焊点长度10~15mm。要求焊透无缺陷,并将焊点两端修磨成斜坡。

4.错边量:≤0.5 mm。

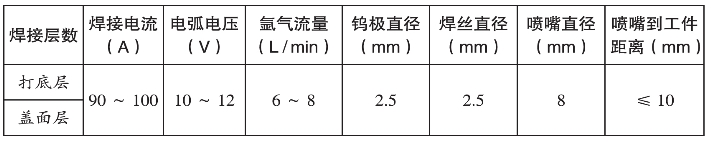

四、工艺参数

五、操作步骤

打底焊:打底层采用仰焊部位(六点两侧各60°)内填丝,立焊、平焊部位外填丝法进行施焊。由过6点5 mm处起焊,无论是在什么位置进行焊接,钨极都要垂直于管子的轴心。焊接时钨极端部离焊件表面的距离为2 mm左右,焊丝要顺着坡口沿着管子的切点送到熔池的前端,利用熔池的高温将焊丝熔化。电弧引燃后,在坡口一端预热,待金属熔化后立即送第一滴焊丝熔化金属。电弧摆到坡口另一端,给送第二滴焊丝熔化金属,使二滴铁水连接形成焊缝的根基。电弧做横向摆动,两边稍做停留,焊丝均匀、断续地送进熔池并向前施焊。在填丝过程中切勿扰乱氩气气流,停弧时注意氩气保护熔池,防止焊缝氧化。焊后半圈时,电弧熔化前半圈仰焊部位,待出现熔孔时给送焊丝,前两滴可以多给点焊丝,避免接头内凹,过后按正常焊接。12点收尾处打磨成斜坡状,焊至斜坡时,暂停给丝,用电弧把斜坡处熔化,最后收口。注意焊到后半圈剩下一小半时,应减少内部保护气体流量到3 L/min,以防止气压过大而使焊缝内凹。当焊至结束时,减小焊枪与管子的夹角,加大焊丝填充量以填满弧坑。切断控制开关,将焊丝抽离电弧(但不能离开氩气保护区)。

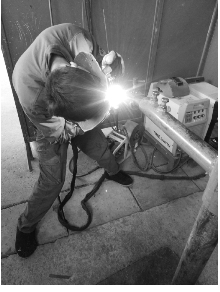

盖面焊:操作步骤同打底焊,焊接时焊枪应做横向摆动;用锯齿形运动方法,摆动幅度应大些,并在坡口两侧做轻微停留,保证坡口两侧融合良好,焊道均匀;保证熔池两侧超过坡口棱边0.5~1 mm。如图5-9、图5-10、图5-11、图5-12所示。

图5-9 管子焊接姿势

图5-10 管子打底焊接

图5-11盖面焊接

图5-12盖面焊接

六、注意事项

1.一定穿好工作服,穿绝缘橡胶鞋,戴好面罩、手套。

2.焊工磨削钨极后应洗净手脸,以防放射性危害。

3.防止高温烫伤皮肤。

4.焊接时防止咬边、未熔合、焊瘤、气孔等缺陷,并分析焊接缺陷产生的原因。

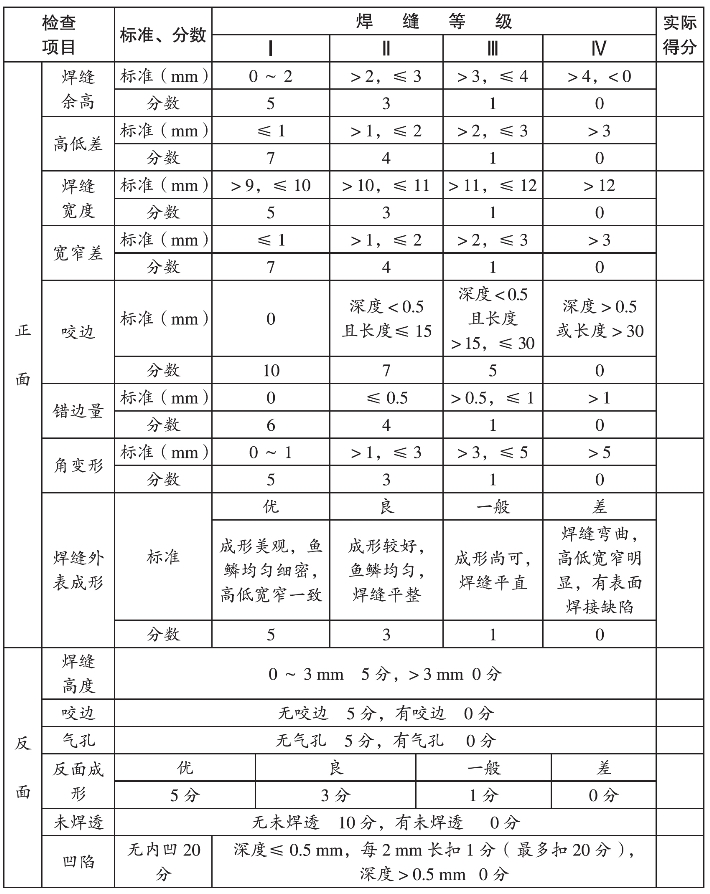

七、评分标准