3.4.1 认识Geomagic Control X软件

(1)计算机辅助检测技术的介绍

1)概述

自20世纪70年代以来,计算机被应用到工程领域,就在这一时期计算机辅助工程技术获得了迅猛的发展。在机械工程领域,计算机辅助工程在设计、加工分析检测以及制造过程管理等方面获得了广泛的应用,形成了一系列的新兴学科,如计算机辅助设计(CAD)、计算机辅助制造(CAM)、计算机辅助分析(CAE)、计算机辅助检测(CAI)和产品数据管理(PDM)等。

计算机辅助检测技术作为提高产品质量的重要手段,也日渐成为一门独立的学科并获得迅速的发展。在工业应用上,各种计算机辅助检测工艺及系统不断地推陈出新。除了传统的三坐标测量机外,还发展起来许多新的检测工艺,如激光扫描测量、影像测量、CT扫描等。检测设备除了传统的台式外,还有关节臂式、手持式等多种形式。

计算机辅助检测是在检测过程中涉及检测理论测量设备、计算机技术、控制及软件技术等综合应用而发展起来的一项新兴技术。一般是指通过采用高效率的三维扫描设备,最大限度地采集工件表面的三维数据,并将此数据与实物的CAD模型进行比对,从而获得信息丰富全面的公差彩图检测结果,以方便地得出工件的超差情况。依据分析结果,可以通过改进产品的制造工艺或设计方案的方法来提高工件的加工质量,降低工件的报废率、提高生产效率、减少资源浪费,从而获得更好的经济效益。因此,其操作步骤一般可归纳为三步:①实物模型的数字化;②模型对齐;③比较分析。

计算机辅助检测技术是一项具有广泛应用前景的新兴技术,对检测手段的柔性化、自动化具有重要意义。其特点是测量精度高、柔性好、效率高,尤其是对复杂零件的检测,更是传统的测量方法所无法比拟的。

2)计算机辅助检测技术的作用

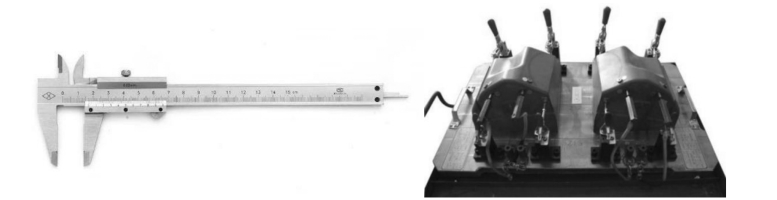

长期以来,由于制造水平的限制和工艺的不发达,在各行各业中通常使用通用量具和专用检具作为主要的检验手段。譬如使用游标卡尺、螺旋测微器等量具对一些简单的零部件进行手工的尺寸测量,使用专用检具对特定领域的复杂零部件进行检测(图3.59)。这些检测手段存在着诸多弊端,具体如下:

图3.59 游标卡尺、汽车保险杠检具

成本高。如今的人们对个性化的追求日趋强烈,因此涌现出零件的单件或小批量生产的浪潮,出现了大量的自由曲面,以确保零件的外观形状各异,满足人们的个性化需求。不规则曲面的大量出现致使相应检具的加工、制作需要大量的人力及物力,实际生产难以跟上复杂、多变的生产需求。

不准确性。使用传统检具所测得的结果会过多地受人为因素的影响,特别是对自由曲面的检测。在实际操作中,检具检测只是控制参数曲面上若干个截面曲线的形状误差的,因此检测出来的结果难以科学、直观地进行定量表达。而这将直接影响到零部件的装配、安装及使用等,也会给产品的质量带来不确定性。

不具有通用性。手工操作的检具的检测难以与其他的计算机辅助技术进行数据的流通,也很难与自动控制系统、质量管理系统等进行信息交流。这将不利于生产过程的机械化、自动化及柔性化。

与传统的检测技术相比,计算机辅助检测技术具有效率高、适用性好等优点,可以有效地减轻操作者的劳动强度,提高生产效率。因此在现代制造业中,计算机辅助检测技术的重要地位日趋突出。计算机辅助检测技术的应用十分广泛,主要有医学检测、工业检测等。从应用功能上进行综合考虑,计算机辅助检测技术主要有质量控制和逆向工程两方面的应用。

①在质量控制方面的应用

在工业生产中,计算机辅助检测技术主要用于几何量的检测。在质量控制方面,特别是在机械行业中,产品质量的高低与其几何量的精度是密切相关的,几何量的检测成为机械产品质量的可靠保证。

几何偏差主要来自工件的设计制造过程。随着科学技术的发展和制造水平的提高,人们对零件精度的要求也越来越高,且在零件造型上涌现出了大量的形状复杂的自由曲面,这些都在极大地考验着传统的检具。相对传统的检测量具而言,三坐标测量机的出现已促使检测技术向前迈进了一大步。但对接触式的测量机而言,还存在着对一些软、脆、易变形的物体不易检测,需要对测头半径进行补偿等缺点,导致它难以对形状复杂的零件进行准确、全面的检测。依托光学测量和图像处理技术发展起来的计算机辅助检测技术,凭借其检测结果的准确性和可数字化、检测的高效率,可以实现对产品质量的全程跟踪并可同其他的计算机辅助技术进行数据的集成,还可以满足工业生产对几何量检测的要求。这是传统的检测方法所无法比拟的。

计算机辅助检测技术主要通过分析加工后的零件的几何形体的尺寸、形状和位置精度等的实际值与设计要求的理论值相符的程度,来实现对零件质量的检测。在机械产品中,通过这种技术对几何量进行检测,可以达到以下几点要求:

A.对加工后的零件做出合格/不合格的判断。只要测量得到的几何参数在公差范围内,则认为合格,否则为不合格。

B.在加工过程中,可以检测零件的尺寸、形状等是否达到了加工要求。通过检测,了解产品的质量情况,并对其生产过程进行分析,寻找产生不合格产品的根源,采取有效措施,如调整加工工艺系统,来防止不合格产品的产生。这对保证加工质量可起到主动、积极的作用,尤其在自动生产线上,通过此技术可实现对零件的在线检测。

所谓的在线测量即是在加工前,通过测量来检查工件是否被正确安装、模具状况是否正常等,在加工过程中也需对整条生产线中不同工序和位进行适时的检测,从而对整条生产线形成较全面的控制检测。例如对工业领域中广泛使用的钣金冲压件进行几何尺寸的测量时,要求速度快且精度高,对于冲压件的在线检测,使用检具等传统的检测手段,由于操作耗时、费力,不能满足产品现场检测的要求。因此冲压件的现场检测,目前应用最为普遍的是目测,但利用目测只能判断冲压件产品是否存在明显的质量问题,如表面受破坏、变形严重等。在对冲压件产品精度要求比较高的情况下,如飞机、高档汽车等需对产品进行准确的形位误差的判断,此时目测就无能为力了。

借助计算机辅助检测技术进行冲压件产品的在线检测,可以快速、全面地得出产品的形位误差。相关人员通过分析检测到的数据结果,可将其与其他的计算机辅助检测技术进行数据的集成,从而及时完善产品的设计、制造加工工艺等一系列流程。

②在逆向工程中的应用

逆向工程(Reverse Engineering,RE)是指将产品原型转化为数字化模型,在原有产品数字化模型的基础上进行改进或创新,从而实现新产品开发的过程,其实施的前提是必须要有准确反映产品特征的点数据,而这需要用一定的测量手段对实物或模型进行测量,而后把测量数据通过三维几何建模的方法进行重构,以获得数字化模型。

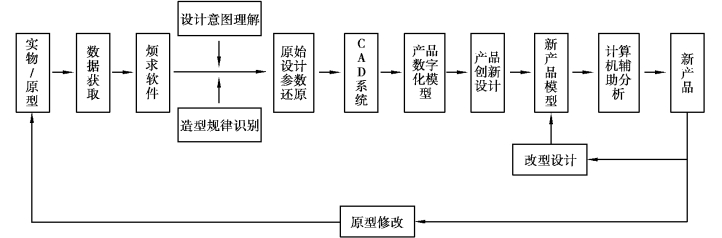

如今逆向工程技术已贯穿于产品开发的整个流程,无论是对已有产品进行再开发,还是直接进行产品的原创开发。在对已有产品进行再开发时,先利用先进的三维扫描设备对原产品中的曲线、曲面等特征进行测量,从中提取出产品表面的三维坐标点数据,再利用CAD逆向技术得到产品的CAD模型,通过对原产品的设计制造过程和意图的理解,在CAD模型上进行改进或创新,进而利用CAM系统将新产品制造出来,其流程如图3.60所示。

图3.60 逆向工程技术流程

由于逆向工程技术在新产品开发中起到了十分重要的作用,因此自20世纪90年代以来,有关它的研究越来越多,应用也日趋广泛。目前逆向工程技术已成为一个相对独立的研究领域,并与各种计算机辅助技术如CAD/CAM/CAE/CAI/RP等紧密相连,成为现代机械设计和加工检测中不可缺少的一部分。

进行原创开发时,一般不会将首次设计好的图样直接转化为产品,而是先做样品或模型,再对做出的样品或模型进行修改直至符合要求,但修改后的结果肯定与首次设计使用的CAD数据不一样,这就需要去获取变化后的数据并与原数据进行比较,根据得出的改变量来进行修改。借用先进的三维扫描设备,可以快速地获得修改后的最新数据,通过相关的计算机辅助检测软件测出修改前后的数据的变化量,将这些数据与其他的计算机辅助技术进行适时的交互,就可以很快地制造出满足要求的产品。

因此可以说,逆向工程与计算机辅助检测技术是紧密联系在一起的。计算机辅助检测技术是逆向工程技术实施的前提,逆向工程技术的发展也在一定程度上促使着计算机辅助检测技术的发展。计算机辅助检测技术不仅在产品设计中有着重要的作用,随着CAD/CAM等计算机辅助技术的发展,它在工艺设计、模具设计、模具制造及对破损零件进行修复等方面也有着广泛的应用前景。

3)计算机辅助检测技术实施的软、硬件条件

随着工业生产的发展和制造技术的提高,检测的覆盖范围也越来越宽,人们对检测手段的硬件和软件都提出了越来越高的要求。高品质的产品不仅需要高质量的加工,还得依靠于所用的测量系统的性能,而一般地一个测量系统性能的保证必须由其硬件和软件来支撑。因此,下面分别对计算机辅助检测技术中主要依靠的测量系统的硬件和软件条件进行说明。

①硬件条件

准确并快速地将三维实体模型数字化是计算机辅助检测技术最基本的要求。因此,根据不同的产品要求选择合适的测量方法是至关重要的。从测量测头是否和零件表面接触的角度来看,坐标的测量方法分为接触式测量和非接触式测量。

接触式测量是指在测量过程中测量工具与被测工件表面直接接触而获得测点位置信息的测量方法。目前常用的接触式测量的方法包括:三坐标测量机(Coordinate Measurement Machine,CMM)、关节臂式测量机等。

非接触式测量是指在测量过程中测量工具与被测工件表面不发生直接接触面获得测点位置信息的测量方法,目前常用的非接触测量方法包括:激光扫描法、结构光法、图像分析法和基于声波、磁学的方法等。

在接触式的测量方法中,其检测系统的硬件为测量系统中最重要的代表——三坐标测量机,而关节臂式测量机是三坐标测量机的一种特殊机型。在非接触式测量的方法中,结构光法被认为是目前最成熟的三维形状测量方法。

②软件条件

计算机辅助检测的精度不仅取决于硬件的精度,还取决于软件系统的精度。过去,人们一直认为精度高、速度快完全由测量系统的硬件部分(如测量机的机械结构、控制系统、测头等)决定,实际上,随着误差补偿技术的发展,算法及控制软件的改进,测量系统的精度在很大程度上依赖于软件。测量系统的软件成为决定测量性能的主要因素已成为一种共识。

如今,软件技术日益成为测量系统的核心。原因主要有以下几点:

A.软件拥有数据功能。几何物体都是由空间点集合而成的,而坐标测量系统归根结底仅是获取那些空间点的坐标值的设备。因此,要想利用测量系统得到理想的检测结果,借用相关的软件技术是相当有必要的。只有用软件对获取到的空间点进行处理、计算,才能给出被测物体的位置、尺寸、形状等相关信息,而且也可进行测头、温度、几何量误差的补偿等操作。

B.测量类软件是测量设备与其他外设设备及系统的沟通桥梁。随着数字技术、CAD技术的发展和广泛应用,以及坐标测量技术与软件技术的日益紧密地结合,测量系统的用途日趋强大,它不再仅是单一的保证质量的测量设备,还能被广泛用于逆向设计、生产检测、信息统计、反馈信息等多种用途的,成为设计、工艺、制造和检测环节中不可缺少的中间设备。(https://www.daowen.com)

作为计算机辅助检测技术所需的软件,它至少应具备以下三个最基本的功能:①能够读入扫描数据(格式为ASCII、STL、VDA及IGES等);②对扫描数据进行处理,并与CAD模型拼合在一起;③能够检查和分析误差并生成图形报告。其中数据处理功能是此类软件系统的核心功能,此功能包括了点云的精简、基本特征元素的构建及拼合等操作。在对扫描的数据处理完成后便可运用精度测量功能实现形状误差检测、位置误差检测等,并将其以图表的形式反馈至操作者。结果输出功能用于实时显示、结果打印等,以便实现操作者与设备的交互。

从软件的功能要求出发,可将测量类软件分为以下两种:通用测量软件和专用测量软件。其中通用测量软件是坐标测量系统中必备的基本配置软件。它负责完成整个测量系统的管理,包括探针校正、坐标系的建立与转换、输入输出管理、基本几何要素的尺寸与几何公差(如直线度、平面度、圆度、圆柱度、线轮廓度、面轮廓度、平行度、垂直度、倾斜度、位置度、同轴(心)度、对称度、圆跳动、全跳动)评价以及元素构成等基本功能。专用测量软件则是针对某种具有特定用途的零部件的测量问题而开发的软件。如:齿轮螺纹、自由曲线和自由曲面等。一般还有一些附属的软件模块,如:统计分析、误差检测、补偿、CAD模块等。

(2)Geomagic Control X软件

1)概述

Geomagic Control X是一款功能全面的计量软件平台,集结了多种业内最强的工具与简单明确的工作流。通过Geomagic Control X,质量管理员可以易用、直观、全面地进行革命性的控制,并可开启可跟踪、可重复的工作流程以进行质量的检测。其快速、精确、信息丰富的报告和分析可以显著地提高生产效率和质量水平。Geomagic Control X(原Geomagic Qualify)是全面、强大和精确的三维计量解决方案的自动化平台。Geomagic Control X利用一系列的计量工具,针对检测测量和质量验证的流程,如硬测头和非接触式扫描获取数据,使制造商能显著节约时间并提高精度,同时还具备轻松地对复杂任务进行自动化处理的能力。形位公差、硬测和方位检查功能能够加快零件的测量速度并提高其准确度,而且Geomagic Control X还可以智能地创建三维的PDF报告。

2)软件的功能

①自动扫描处理。

②偏差位置。

③叶片分析。

④多种对齐检测。

⑤输出对比检测分析报告。

⑥增强的用户界面/用户体验。

⑦增强扫描和导入功能。

⑧工作流驱动进程,逐步检测,大幅度提高生产率。

⑨CAD感知尺寸,PMI支持和全面的GD&T标注。

⑩多种结果分析。

3)软件的特点

①通过三维扫描仪、数字化仪和硬测设备采集点和多边形的数据。

②内置CAD导入接口CATIA、UG、SolidWorks和Creo Elements(前身为Pro/ENGINEER),并全面支持行业通用格式。

③将实物件与CAD模型或数次扫描均值比对。

④综合注释、尺寸标注、GD&T以及测量分析,树状图与现有数据的比对。

⑤输出详细的检测报告、多视图数字检测数据、注释和结论。

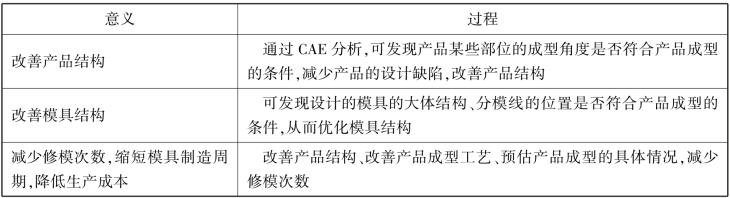

4)模型检测的作用(表3.9)

表3.9 模型检测的作用

5)工作流程

①输入(图3.61)

直接与扫描仪集成;预计划的检测程序;逐步检测工具;自动化扫描。

图3.61 扫描工件

②检查(图3.62)

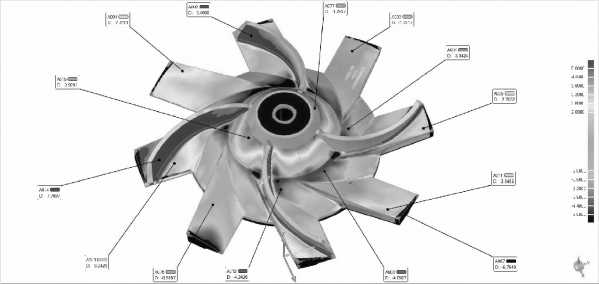

CAD识别尺寸测量和GD&T;根本原因分析和跟踪;多项结果分析;同步检测;工作流驱动的检测过程。

图3.62 工件检查与分析

③报告和趋势分析

视点驱动的报告(图3.63);可自定义模版。

图3.63 输出数据对比报告

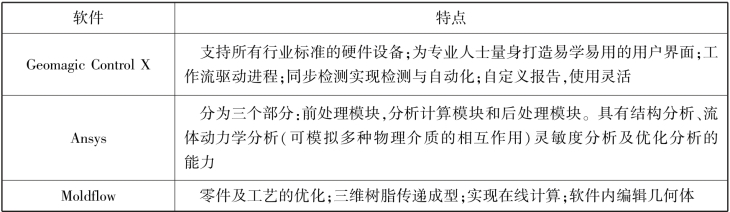

6)常用的模型检测软件(表3.10)

表3.10 检测软件特点对比表