9.4.5 SLM后处理电镀操作

(1)真空电镀

1)真空电镀简介

为了满足更安全、更节能、降低噪声、减少污染物排放的要求,在表面处理工艺上,真空电镀已经成为环保新趋势。与一般的电镀不同,真空电镀更加环保,同时,真空电镀可以生产出普通电镀无法达到的光泽度很好的黑色效果。

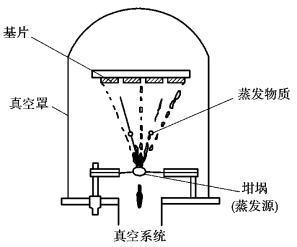

2)真空电镀工艺原理

真空电镀是一种物理沉积现象。即在真空状态下注入氩气,氩气撞击靶材,靶材分离成分子被导电的货品吸附形成一层均匀光滑的表面层。

其过程实在真空条件下,采用低电压、高电流的方式将蒸源通电加热,靶材在通电受热的情况下飞散到工件表面,并以不一定形或液态沉积在工件表面、冷却成膜的过程如图9.56所示。

图9.56 电镀原理层示意图

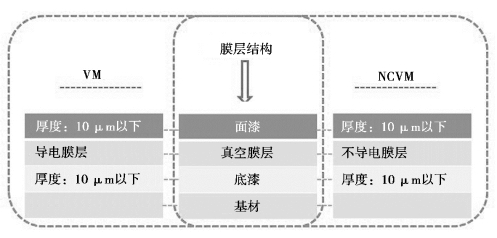

3)真空镀的类型

真空镀膜的镀层结构一般为基材、底漆、真空膜层、面漆,因靶材理化特性直接决定膜层的特性,根据膜层的导电与否,可分为导电真空镀膜(VM)和不导电真空镀膜(NCVM)两种。

①VM。一般用在化妆品、NB类、3C类、汽配类按键、装饰框、按键RING类饰件的表面处理,其表面效果与水电镀相媲美,靶材一般为铝、铜、锡、金、银等。

②NCVM。具有金属质感、透明,但不导电,一般用在通信类、3C类抗干扰要求较高的机壳、装饰框、按键、RING类饰件的表面处理,其表面效果为水电镀代,靶材一般为铟、铟锡。

4)真空电镀的结构。

真空电镀结构如图9.57所示。

图9.57 电镀层结构示意图

①基材。ABS、PC、ABS+PC、PP、PPMA、POM等树脂类型均可成型真空电镀,要求底材为纯原料、电镀级别更佳,不可加再生材。

②底漆。UV底漆,对基材表面做预处理,为膜层的附着提供活性界面,底漆厚度一般在5~10 μm,特殊情况可酌情处理加厚。

③膜层。靶材蒸发结果,VM膜层可导电,NCVM镀层不导电,且抗干扰性效果很好,膜层厚度0.3 μm以下。

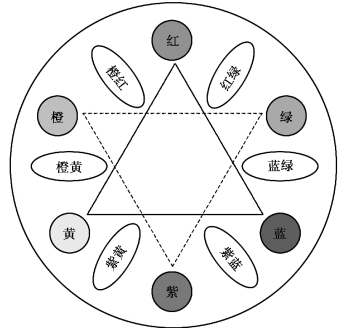

④面漆。面漆利用三基色原理可与色浆搭配出各类颜色,同时对真空膜层起保护作用,再加上UV、PU的表面装饰,效果更漂亮,厚度一般在8~10 μm,特殊情况可酌情处理加厚。面漆的颜色多变效果机理:利用三色原理将面漆与色浆混合调试达成,如图9.58所示。

图9.58 面漆颜色机理

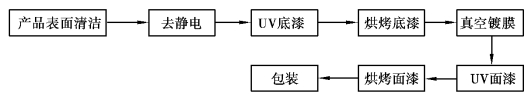

5)真空镀的适用范围

真空电镀适用范围较广,如ABS料、ABS+PC料、PC料的产品。同时因其工艺流程复杂、环境、设备要求高,单价比水电镀昂贵。现对其工艺流程作简要介绍,如图9.59所示。

图9.59 真空电镀流程(https://www.daowen.com)

6)真空电镀的效果

真空电镀样件如图9.60所示。

图9.60 真空电镀样件

7)设计要求

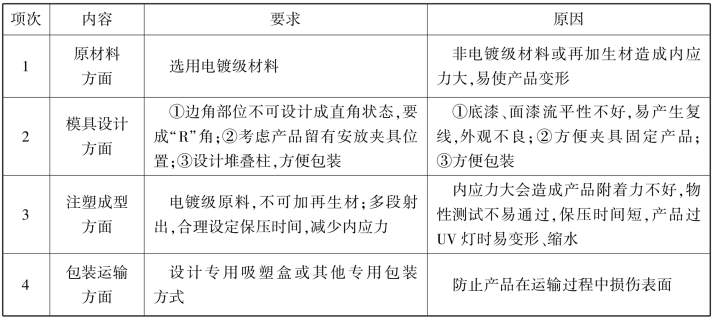

电镀件设计要求见表9.3。

表9.3 电镀件设计要求

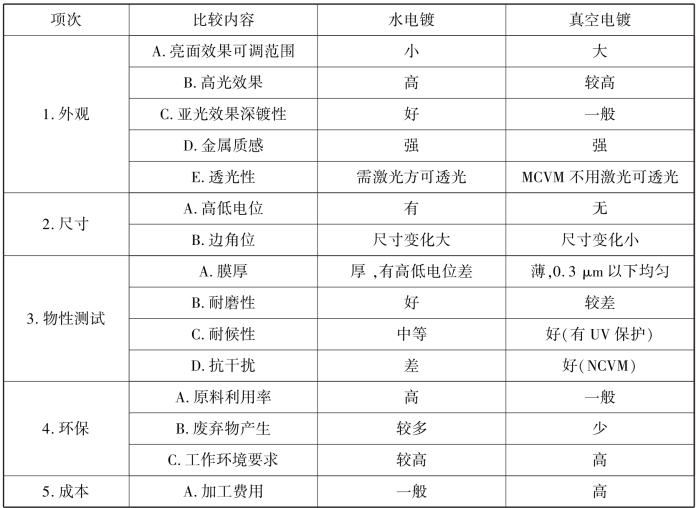

8)真空电镀与水电镀特性比较

真空电镀与水电镀特性比较见表9.4。

表9.4 真空电镀与水电镀对比

(2)电镀工艺操作

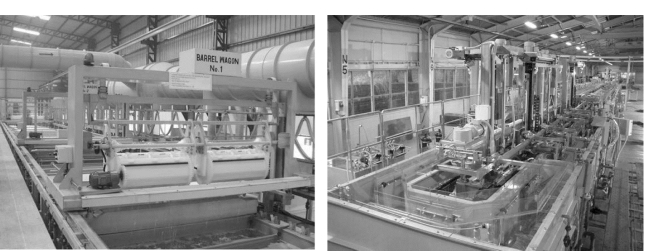

1)真空电镀设备及环境要求

真空电镀的质量很大程度上取决于设备质量和环境清洁度(无尘度),如图9.61所示。清除真空镀膜室内的灰尘,设置清洁度高的工作间,保持室内高度清洁是真空镀膜工艺对环境的基本要求。空气湿度大的地区,除镀前要对基片、真空室内各部件认真清洗外,还要进行真空烘烤除气。要防止油脂带入真空室内;注意降低油扩散泵返油,对加热功率高的油扩散泵必须采取挡油措施。

图9.61 真空电镀设备环境

对经过清洗处理的清洁表面,不能再大气环境中存放,要用封闭容器或保洁柜储存,以减少灰尘。用刚氧化的铝容器储存玻璃衬底,可使烃类化合物蒸气的吸附减至最小。因为这些容器优先吸附烃类化合物。对于高度不稳定的、对水蒸气敏感的表面,一般应储存在真空干燥箱中。

2)水电镀工艺设备

水电镀生产线按生产方式可分为:手动电镀生产线、半自动电镀生产线、全自动电镀生产线。目前越来越多的电镀生产线采用全自动的方式,如图9.62所示。

图9.62 电镀生产线

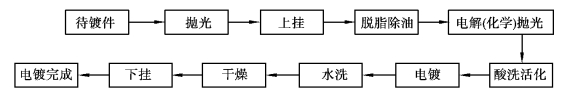

3)电镀工艺步骤

电镀工艺步骤如图9.63所示。

图9.63 电镀的工艺步骤