6.1.2 FDM原理及应用

(1)FDM工艺原理

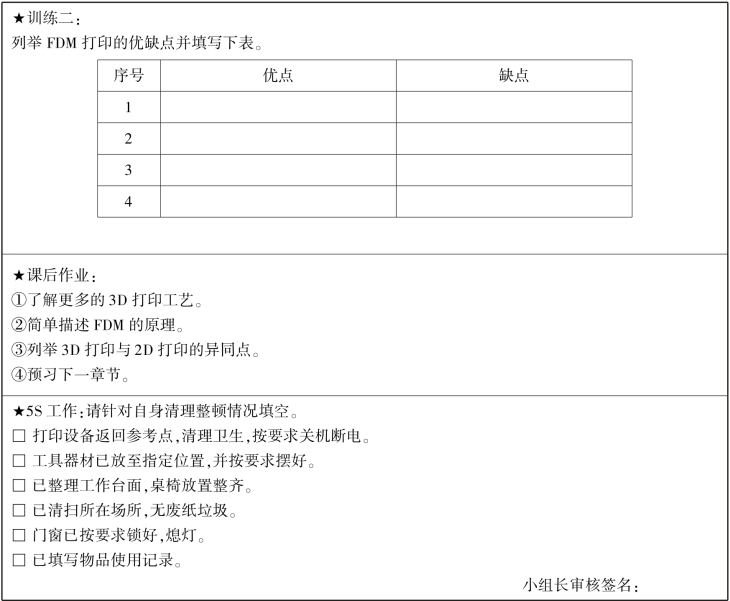

熔融挤压(Fused Deposition Modeling,FDM)是将丝状原料通过送丝部件送入热熔喷头,然后在喷头内被加热融化,之后在电脑控制下喷头会沿着零件截面的轮廓和填充轨迹运动,将半流动状态的材料送到指定位置并使其最终凝固,同时与周围材料黏结,按照这个程序有选择性地逐层熔化与覆盖,最终形成成品,如图6.7所示。

图6.7 FDM工作原理图

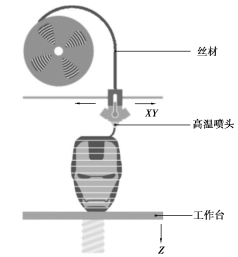

成型过程主要包括设计三维模型、三维模型的近似处理、STL文件的分层处理、造型及后处理,如图6.8所示。

图6.8 FDM成型过程

(2)FDM技术打印材料

材料是3D打印技术的关键所在,对于FDM来说也不例外,FDM系统的材料主要包括成型材料和支撑材料,成型材料主要为热塑性材料(如图6.9所示),包括ABS、PLA、人造橡胶、石蜡等;支撑材料目前主要为水溶性材料。FDM采用的是热塑成型的方法,丝材要经受“固态—液态—固态”的转变,因此其对材料的特性、成型温度、成型收缩率等有着特定的要求。线材线径常规为1.75 mm和3 mm。

图6.9 FDM打印线材

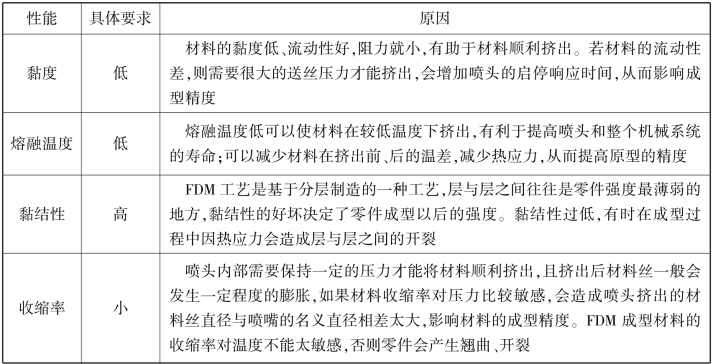

1)成型材料

成型材料是利用FDM技术实现3D打印的载体,FDM技术对其黏度、熔融温度、黏结性、收缩率等均有较高的要求,具体如表6.1所示。

表6.1 FDM技术对成型材料的要求

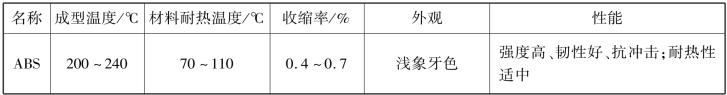

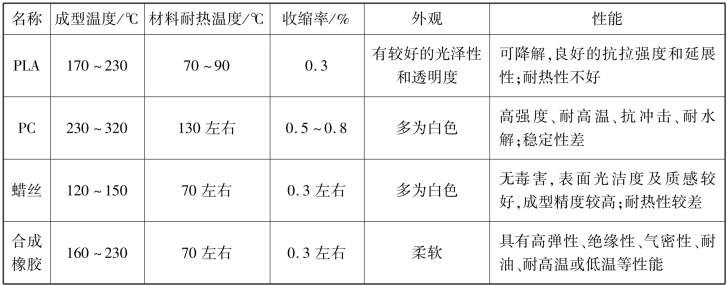

根据上述特性,目前市场上主要的FDM成型材料包括ABS、PC、PP、PLA、合成橡胶等,如表6.2所示。

表6.2 FDM常用的成型材料

续表

2)支撑材料

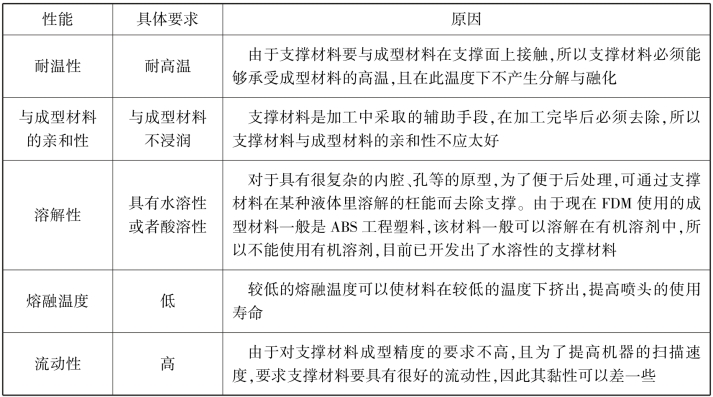

支撑材料,顾名思义,是在3D打印过程中对成型材料起到支撑作用的部分,在打印完成后,支撑材料需要进行剥离,因此也要求其具有一定的性能。目前采用的支撑材料一般为水溶性材料,即在水中能够溶解,方便剥离。具体特性要求如表6.3所示。(https://www.daowen.com)

表6.3 FDM常用的支撑材料

FDM对支撑材料的具体要求是:能够承受一定的高温、与成型材料不浸润、具有水溶性或者酸溶性、具有较低的熔融温度、流动性要好等。

(3)FDM的优点及存在的问题

与其他的3D打印技术路径相比,FDM具有成本低、原料广泛等优点,但同样也存在成型精度低、支撑材料难以剥离等缺点。

1)具有的优点

①成本低:FDM技术不采用激光器,设备运营、维护成本较低,而其成型材料也多为ABS、PC等产用工程塑料,成本同样较低,因此目前桌面级的3D打印机多采用FDM技术路径。

②成型材料范围较广。通过上述分析我们知道,ABS、PLA、PC、PP等热塑性材料均可作为FDM路径的成型材料,这些都是常见的工程塑料,易于取得,且成本较低。

③环境污染较小。在整个过程中只涉及热塑材料的熔融和凝固,且在较为封闭的3D打印室内进行,不涉及高温、高压,没有有毒、有害物质排放,因此环境友好程度较高。

④设备、材料体积较小。采用FDM路径的3D打印设备的体积较小,耗材也是成卷的丝材,便于搬运,适合于办公室、家庭等环境的使用。

⑤原料利用率高。没有使用或者使用过程中废弃的成型材料和支撑材料可以进行回收、加工再利用,能够有效提高原料的利用效率。

⑥后处理相对简单。目前采用的支撑材料多为水溶性材料,剥离较为简单。其他技术路径的后处理往往还需要进行固化处理,需要其他辅助设备,FDM则不需要。

2)存在的缺点

①成型时间较长。由于喷头运动是机械运动,成型过程中速度会受到一定的限制,因此一般成型时间较长,不适于制造大型部件。

②精度低。与其他的3D打印路径相比,采用FDM路径生产的成品的精度相对较低,表面有明显的纹路。

③需要支撑材料。在成型过程中需要加入支撑材料,在打印完成后要对其进行剥离,对于一些复杂构件来说,剥离存在一定的困难。另外,随着技术的进步,一些采用3D打印的厂家已经推出了不需要支撑材料的机型,该缺点正在被逐步克服。

(4)与其他的3D打印技术的对比

与SLA、SLS、SLM等成熟的3D打印技术相比,FDM具有自己的特点。总体来说,FDM技术适合于对精度要求不高的桌面级3D打印机,其易于推广,市场空间也较大。

项目单卡