项目1 轮胎维护与检修

1.项目说明

合理使用车轮是延长其使用寿命的根本途径,只有合理使用车轮,才能防止轮胎的异常磨损,减少致命损伤,从而提高轮胎的行驶里程。因此,要按规定行驶里程对车轮与轮胎进行维护操作。通过本项目的实施,掌握车轮与轮胎维护及检修作业的方法。

2.技术要求与标准

(1)一个学员能在60min内完成此项目。

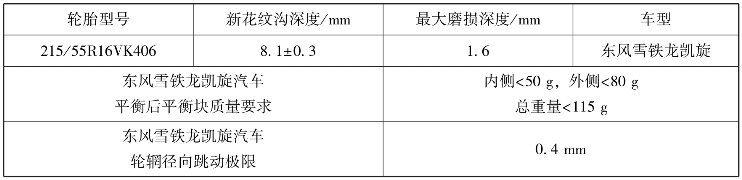

(2)轮胎维护与检修的技术标准如表5-3所示。

表5-3 轮胎维护与检修的技术标准

3.设备器材

(1)东风雪铁龙凯旋汽车一辆。

(2)轮胎检测设备一套(车轮平衡机、扒胎机、压力表、百分表、游标卡尺等)。

(3)车轮维修通用工具一套。

4.作业准备

(1)准备一辆东风雪铁龙凯旋汽车。 □任务完成

(2)准备一套轮胎检测设备。 □任务完成

(3)准备一套车轮维修通用工具。 □任务完成

(4)准备记录单。 □任务完成

5.操作步骤

1)轮胎检查

(1)用螺丝刀或其他合适工具,清理轮胎花纹中夹杂的明显石子或异物。

(2)检查轮胎有无裂纹、缺损或鼓包;检查轮胎是否出现偏磨;检查轮胎型号是否相同,花纹是否一致;检查轮胎安装方向是否正确。

(3)检查平衡块是否缺失;检查轮辋是否变形。

(4)用游标卡尺或轮胎深度尺测量轮胎花纹深度,如图5-26所示。

图5-26 测量轮胎花纹深度

资源5-8 汽车底盘维护检查(举升中部)

(5)检查气门嘴位置是否居中,有无裂纹、破损。

(6)按照车门门框上的标记压力标准,用压力表测量轮胎压力,给压力不足的轮胎加气或压力过高的轮胎放气。

资源5-9 车轮动平衡

(7)按规定的拧紧力矩拧紧车轮螺栓(仅后鼓式制动车轮)。

注意:

①备胎要拆下检查。

②有钉子扎入的轮胎要征询意见后才能取出。

2)轮胎动平衡检测

完成此项作业,应首先准备所用工具设备,工具如图5-27~图5-31所示。

图5-27 轮胎动平衡检测工具

图5-28 车轮平衡机

图5-29 轮胎拆装机

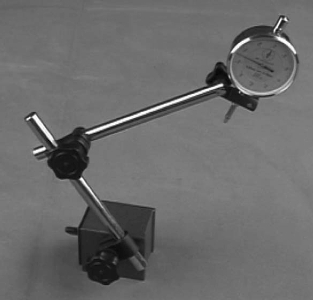

图5-30 百分表

图5-31 轮胎气压表

(1)检查轮胎气压,必须符合原厂的规定。如图5-32所示,用气压表检测并记录车轮位置,如图5-33所示,然后拆下车轮。

资源5-10 拆卸车轮

图5-32 检测气压

图5-33 标记车轮位置

(2)清洗被测车轮,去掉泥土、砂石,拆掉旧平衡块;

(3)根据轮辋中心孔的大小选择锥套,如图5-34所示,将车轮安装于平衡机上(注意保护轴部),拧紧螺母,检查确保安装正确。

图5-34 选择合适锥套

(4)打开电源开关,检查指示装置是否指示正确,根据轮辋结构选择合适的平衡模式,如图5-35所示。

(5)用平衡机上的测量臂,测量轮辋内缘、外侧参照点位置,采集值会自动输入到平衡机。

(6)放下防护罩,按下“起动”键,开始测量,平衡机自动采集数据。

图5-35 选择合适的平衡模式

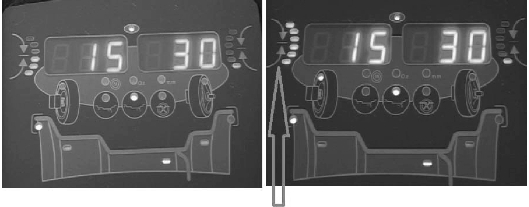

(7)当车轮自动停转后,从显示装置里读取车轮内外侧不平衡量和不平衡位置,如图5-36所示。

图5-36 内外侧不平衡量和位置

(8)抬起车轮防护罩,用手慢慢转动车轮,当显示装置发出指示(音响、指示灯亮、制动显示点或显示检测数据等)时停止转动。在轮辋的内侧或外侧的上部(平衡机凸起正上方,时钟十二点位置)应加装指示装置显示该侧的平衡块质量。内外侧要分别进行,平衡块装夹要牢固,若外侧平衡块为粘贴式,应用测量臂按平衡机提示位置粘贴,如图5-37所示。

图5-37 粘贴平衡块

注意:应夹住平衡块的中间部位。

(9)重新起动平衡机,进行动平衡试验,直至动不平衡量<5g,机器显示“00”或“OK”时为止,如图5-38所示;平衡后,如果平衡块重量内侧<50g,外侧<80g,总重量<115g,则可以装车路试,否则应调整车轮。

图5-38 平衡后应显示“00”

(10)平衡后,取下车轮,关闭电源,测试结束。

3)调整车轮

(1)给轮胎放气后,在轮胎和轮辋上做好标记,如图5-39所示。

图5-39 在轮胎和轮辋上做好标记

资源5-11 车轮动平衡检查与调整

(2)用轮胎拆装机,分解轮胎,如图5-40所示。

(3)将轮胎沿轮辋顺时针方向,相对转1/2圈后,组装上轮胎。

(4)给轮胎充气后做动平衡检测,然后路试。

(5)若路试转向盘依然抖动,应重新分解开轮胎,将轮胎沿轮辋顺时针方向,相对再转1/4圈,然后再次进行动平衡和路试。

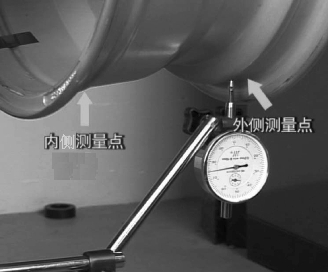

4)测量轮辋径向跳动量

若调整车轮后,依然不能排除故障或动平衡失败,应做轮辋径向跳动量测量。

图5-40 分解轮胎

(1)拆下轮胎。

(2)检测轮辋内外侧跳动量,如图5-41所示,若大于0.4mm,应更换轮辋。

图5-41 检测轮辋内外侧跳动量

(3)若内外侧跳动量不超过极限值,则测量轮辋的动平衡,如图5-42所示。

图5-42 轮辋动平衡检测

(4)若轮辋的动平衡合格,则更换轮胎。若动平衡不合格,应更换轮辋。