制动传动装置检修

1.液压式制动传动装置检修

液压式制动传动装置是利用制动液,将制动踏板力转换为油液压力,通过管路传至车轮制动器,再将油液压力转变为制动蹄张开的机械推力。

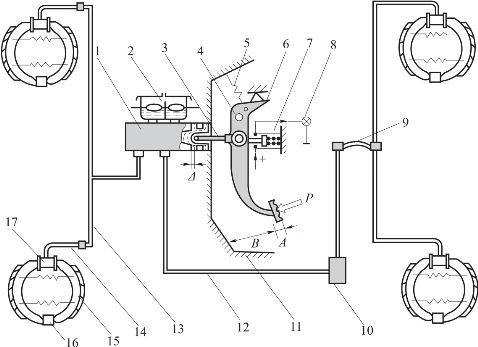

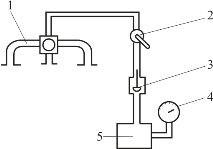

液压式制动传动装置的基本组成,如图7-25所示。液压式制动传动装置由制动踏板、推杆、制动主缸、储油罐、制动轮缸、油管、制动开关、指示灯、比例阀等组成。

图7-25 液压式制动传动装置的基本组成

1—制动主缸;2—储油罐;3—推杆;4—支承销;5—复位弹簧;6—制动踏板;7—制动灯开关;8—指示灯;9—软管;10—比例阀;11—地板;12—后桥油管;13—前桥油管;14—软管;15—制动蹄;16—支撑座;17—制动轮缸;Δ—自由间隙;A—自由行程;B—有效行程

1)制动主缸

(1)制动主缸的拆解。

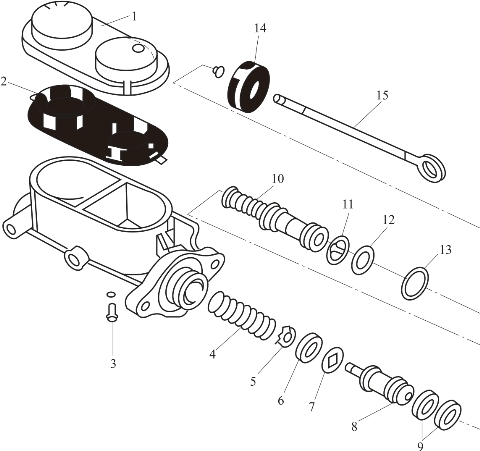

图7-26所示为串联式双腔制动主缸的分解图。

图7-26 串联式双腔制动主缸的分解图

1—储油罐盖;2—膜片;3—活塞定位螺钉;4—弹簧;5—皮碗护圈;6—前皮碗;7—皮碗保护垫圈;8—前活塞;9—后皮碗;10—后活塞;11—推杆座;12—垫圈;13—锁圈;14—防尘套;15—推杆

拆解制动主缸的步骤如下:

①打开储油罐放出制动液。

②拆下制动开关等附件。

③将主缸夹在台钳上,用螺丝刀顶住后活塞,拆下弹簧挡圈,然后慢慢放松螺丝刀,依次取出后活塞、皮碗及后活塞弹簧。

④旋下限位螺钉,用压缩空气吹出前活塞后,依次取出皮碗及弹簧。

⑤用清洗液将解体后的制动主缸内孔及活塞等零件清洗干净。

(2)制动主缸的检修。

①检查储油罐是否破损,出现破损应更换。

②图7-27所示为制动主缸与活塞的检查,检查制动主缸泵体内孔和主缸活塞表面,其表面不得有划伤和腐蚀;用内径表检查泵体内孔的直径B,用千分尺检查活塞的外径C,并计算出内孔与活塞之间的间隙值,其标准值为0.04~0.06mm,使用极限为0.15mm,超过极限应更换。

③检查制动主缸皮碗、密封圈是否老化、损坏与磨损,若是则应更换。

(3)制动主缸的装配。

如图7-27所示,在制动主缸泵体内孔和活塞、密封圈及皮碗上涂上制动液,使前腔活塞的回位弹簧小端朝向活塞,各皮碗的刃口方向按图中所示,将前活塞装入制动主缸的内孔,并旋入限位螺钉。装入后活塞组件时,皮碗的刃口方向按图中所示,最后装上止推垫圈、挡圈和防尘罩。

图7-27 制动主缸与活塞的检查

1—内径表;2—制动主缸泵体;3—千分尺;4—主缸活塞;A—泵体与活塞的间隙;B—泵体内孔的直径;C—活塞的外径

在将主缸安装到车上之前,要除去检修安装后主缸内部的空气,避免主缸内的空气进入车上的制动管路里。放气的方法是:

将主缸固定于工作台上,用软管接主缸制动液出口,软管的另一端放入储油罐,将制动液加入储油罐;用钝杆顶动活塞到达缸筒的底部,观察储油罐内制动液中是否有气泡;慢慢释放活塞,使其回到开始位置,如果是快速回退,则要等15s后再顶动活塞;不断地顶动、放松活塞,直到制动液中不再有气泡为止;拆下软管,用塞子封堵主缸出口。

2)制动轮缸

制动轮缸的作用是将制动主缸传来的液压力转变为使制动蹄张开的机械推力。

轮缸分解的一般方法是:从轮缸体的固定槽中拉下轮缸防尘套,拆下活塞。然后从缸筒中拆下橡胶皮碗和弹簧。

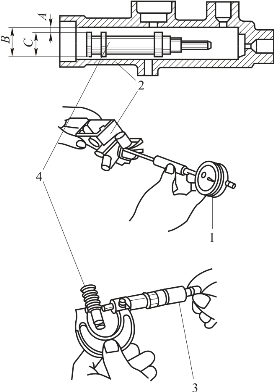

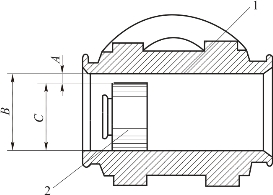

分解轮缸后,用清洗液清洗轮缸零件。清洗后,检查制动轮缸缸体内孔与活塞外圆表面的烧蚀、刮伤和磨损情况。如果轮缸内孔有轻微刮伤或腐蚀,可用细砂布磨光。磨光后的缸内孔应用清洗液清洗后,用无润滑油的压缩空气吹干。然后测出轮缸内孔直径B,活塞外圆直径C,并计算出内孔与活塞的间隙值,标准值为0.04~0.06mm,使用极限为0.15mm。图7-28所示为制动轮缸缸体与活塞的检查。

图7-28 制动轮缸缸体与活塞的检查

1—制动轮缸缸体;2—活塞;A—缸体与活塞的间隙;B—缸体内孔的直径;C—活塞的外径

重新安装轮缸元件时,先用干净的制动液润滑密封件和所有内部元件。将轮缸的放气螺钉拧入轮缸上,安装回位弹簧总成,将活塞放进缸筒内,安装好防尘套。

3)液压传动装置的放气

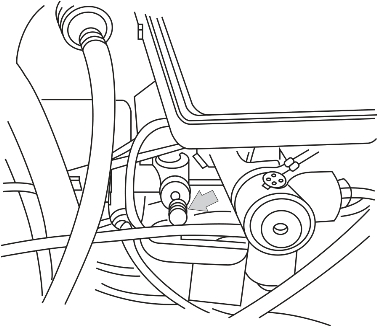

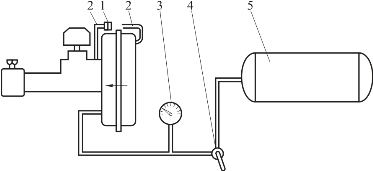

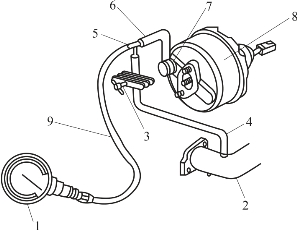

以桑塔纳轿车制动系统的排气为例。该车制动系统的排气应使用VW/238/1型制动系统加油—放气装置,如图7-29所示。

图7-29 制动系统放气

其排气的步骤如下:

(1)接通VW/238/1型制动系统加油—放气装置。

(2)按规定顺序打开放气螺钉。

(3)排出制动钳和制动分泵中的气体。

(4)用专用排液瓶盛放排出的制动液。

放气的顺序如下:

(1)车轮制动分泵/右后制动器。

(2)车轮制动分泵/左后制动器。

(3)右前制动钳。

(4)左前制动钳。

若没有专用的加油—放气装置,可用以下通用方法进行排气:

(1)起动发动机,使其处于怠速运转。

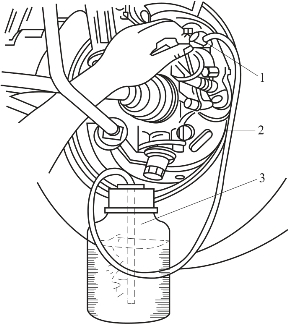

(2)将软管一头接在放气螺塞上,另一头插在一个盛有部分制动液的容器中,如图7-30所示。

图7-30 制动系统放气

1—放气螺塞;2—连接管;3—回收罐

(3)一人坐于驾驶室内,连续踩下制动踏板,直到踩不下去为止,并且保持不动。

(4)另一人将放气螺塞拧松一下,此时,制动液连同空气一起从软管喷入瓶中,然后,尽快将放气螺塞拧紧。

(5)在排出制动液的同时,踏板高度会逐渐降低,在未拧紧放气螺塞之前,切不可将踏板抬起,以免空气再次侵入。

(6)每个轮缸应反复放气几次,直至将空气完全放出(制动液中无气泡)为止,按照右后轮→左后轮→右前轮→左前轮的顺序逐个放气。

(7)在放气过程中,应及时向储液室内添加制动液,保持液面的规定高度。

注意:在装有制动压力调节器的汽车上,在放气过程中,应不断地按动汽车后部,要时刻观察制动液储液室内的制动液液面,随时添加制动液直至制动系统中的空气放净为止。

2.真空液压制动传动装置检修

为了兼气压制动和液压制动二者之长,在普通的液压制动系统中,加装真空加力装置,可以减轻驾驶员施加于制动踏板上的力,增加车轮的制动力,达到操纵轻便、制动可靠的目的。

真空加力装置可分为增压式和助力式两种。增压式是通过增压器将制动主缸的液压进一步增加,增压器装在主缸之后;助力式是通过助力器来帮助制动踏板对制动主缸产生推力,助力器装在踏板与主缸之间。

1)真空增压器

真空增压器的作用是将发动机产生的真空度转变为机械推力,使从制动主缸输出的液力进行增压后再输入各轮缸,增大制动力。

真空增压器的检验可分为简单试验和仪表试验两种。

简单试验包括制动踏板高度试验、控制阀检验及伺服气室膜片行程检验。

(1)制动踏板高度试验。

起动发动机并使其怠速运转。此时,踩下制动踏板,并测出踏板距地板高度。然后,将发动机熄火,连续几次踩制动踏板,使真空度降为零,此时再踩下制动踏板,并测出踏板距地板的距离。正常情况下,后一次测得的距离应小于前一次,若两次距离相等,说明真空增压器不起作用。

(2)控制阀检验。

起动发动机不踩下制动踏板,将一团棉丝置于增压器空气滤清器口处。此时,棉丝不被吸入;若棉丝被吸入,说明空气阀漏气。踩下制动踏板,棉丝应被吸入,若棉丝不被吸入,或者吸力过小,说明空气阀开度过小,或者助力器膜片破损。

(3)伺服气室膜片行程检验。

发动机不工作而且不踩下制动踏板时,取下伺服气室加油孔橡胶盖,从该孔测出膜片位置。测完后再塞紧橡胶盖。

将发动机起动,并踩下制动踏板。取下伺服气室加油孔橡胶盖,再次测出膜片位置,两次测出的位置差,即为膜片行程。若膜片行程过小说明增压器工作不良;若膜片行程过大,说明制动系统存在泄漏,或者制动间隙过大。

仪表试验包括气密性试验、油密性试验、单向阀气密性试验和伺服气室的气密性试验。

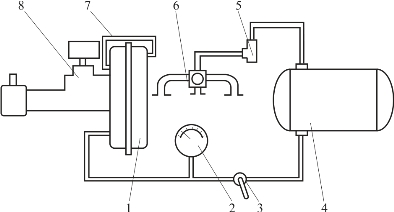

(1)不工作情况下真空增压器的气密性试验。

如图7-31所示,将真空表和开关串联于真空罐与伺服气室真空接孔之间。在真空增压器不工作的情况下,打开开关,使真空表达到66.66kPa的真空度,然后关闭开关。在15s之内,真空表读数应不低于63.23kPa。若真空度下降过快,则可能存在膜片破裂和空气阀关闭不严的故障。

图7-31 不工作情况下真空增压器的气密性试验

1—真空加力气室;2—真空表;3—开关阀;4—真空储气筒;5—单向阀;6—发动机进气歧管;7—通气管;8—辅助缸

(2)油密性试验。

如图7-32所示真空增压器油密性试验,在辅助缸出口处接压力表和开关。首先将开关关闭,使制动主缸至辅助出口之间充满压力油,并将气体从放气螺钉处放净。然后,打开开关,从A处充入压力为11.8kPa的制动液,关闭开关。10s内压力表数值不得低于10.8kPa,否则,辅助缸存在泄漏问题。

图7-32 真空增压器油密性试验

1—制动主缸;2—开关;3—压力表;4—放气螺钉;5—真空增压器

(3)单向阀气密性试验。

图7-33所示为单向阀气密性试验,在发动机进气歧管与单向阀之间装一开关,在单向阀的另一端安装一个带真空表的容器。先打开开关,起动发动机,使密封容器上真空表的真空达67kPa。然后,关闭开关,真空表指针下降至64kPa的时间不得少于15s。

图7-33 单向阀气密性试验

1—发动机进气歧管;2—开关;3—单向阀;4—真空表;5—密封容器

(4)伺服气室的气密性试验。

图7-34所示为伺服气室的气密性试验,将伺服气室与控制阀之间的通气管拆下,并把控制阀一侧的管口堵住。打开开关,使真空表指针达35kPa,然后再将开关关闭。此时,真空泵压力下降到27kPa时的时间应不少于1分钟,否则,说明膜片密封不严。

图7-34 伺服气室的气密性试验

1—制动阀;2—通气管;3—真空表;4—开关;5—真空储气筒

2)真空助力式液压制动传动装置

下面介绍真空助力式液压制动传动装置的组成和工作情况。

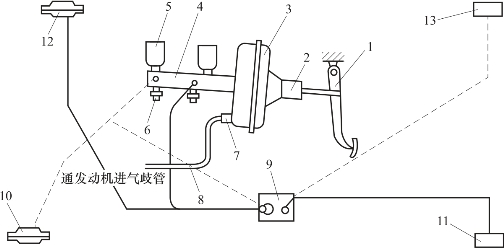

图7-35所示为轿车双管路真空助力式液压制动传动装置。串联双腔制动主缸的前腔通向左前轮制动器轮缸,并经感载比例阀通向右后轮制动器轮缸。主缸的后腔通向右前轮制动器轮缸,并经感载比例阀通向左后轮制动器轮缸。真空伺服气室和控制阀组成一个整体部件,称为真空助力器。制动主缸直接装在真空伺服气室的前端,真空单向阀装在伺服气室上。真空伺服气室工作时产生的推力,也同踏板力一样直接作用在制动主缸的活塞推杆上。

图7-35 轿车双管路真空助力式液压制动传动装置

1—制动踏板机构;2—控制阀;3—真空伺服气室;4—制动主缸;5—储油罐;6—制动信号灯液压开关;7—真空单向阀;8—真空供能管路;9—感载比例阀;10—左前轮制动器轮缸;11—左后轮制动器轮缸;12—右前轮制动器轮缸;13—右后轮制动器轮缸

(1)真空助力器的拆装。

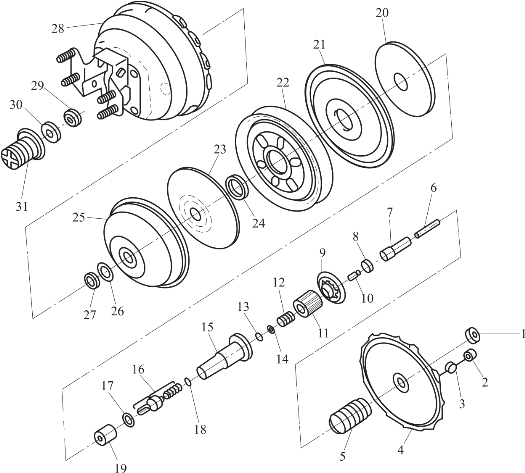

目前,轿车采用的真空助力器有可拆卸的和不可卸的两种。图7-36所示为可拆卸的串联膜片式真空助力器分解图。

图7-36 可拆卸的串联膜片式真空助力器分解图

1—前壳体密封圈;2—真空单向阀;3—垫圈;4—前壳体;5—回位弹簧;6—主缸推杆;7—反作用杆;8—反作用盘;9—反作用体座圈;10—反作用活塞;11—反作用体;12—阀门弹簧;13—固定卡环;14—反作用缓冲垫;15—控制阀柱塞;16—控制阀推杆;17—保持圈;18—О形圈;19—毛毡过滤环;20—第二托板;21—第二膜片;22—隔板;23—第一托板;24,29—衬套;25—第一膜片;26—膜片保持圈;27,30—消音器;28—后壳体;31—防尘套

拆解步骤如下:

①拆下伺服气室后壳体上的防尘套和消音器,从前壳上卸下单向阀、垫圈及油封。

②在前后壳体间做好配合记号,以便安装时对照。

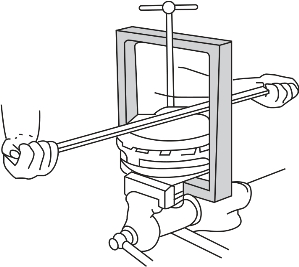

③将伺服气室后壳体朝下放在夹具中,转动手柄拧紧螺杆压住伺服气室壳体,如图7-37所示。不要压得过紧,以便伺服气室前壳体能够转动。用一个杠杆套在前壳体的主缸固定螺栓上,沿逆时针方向转动前壳体,使前后壳体分开。

图7-37 转动手柄拧紧螺杆压住伺服气室壳体

④缓慢松开夹具手动螺杆(防止膜片回位弹簧突然伸张,击伤人体),分离壳体为上下两半。拆下膜片复位弹簧和控制阀柱塞组件。

⑤压出后壳体中的推杆衬套。从控制阀上拆下主缸推杆、反作用杆、反作用体座圈和反作用盘。

⑥依次拆下第一、第二膜片及托板。

⑦拆下控制阀阀门弹簧及反作用缓冲垫,拆下控制阀上的固定卡环。

⑧拆下空气毛毡过滤环、座圈以及О形圈等。

⑨检查助力装置的各元件是否有腐蚀、刮痕、裂纹、弯曲变形或磨损迹象。用干净的脱脂酒精清洗各个元件。不要把柱塞泡在酒精中,可用蘸了酒精的纱布擦拭,再用干燥不含润滑油的压缩空气吹干。

(2)真空助力器的装配。

可拆卸的串联膜片式真空助力器装配参考步骤如下:

①用聚硅酮润滑剂或规定的其他润滑剂薄薄地涂敷О形圈,然后将其安装到空气控制阀推杆总成上。

②将空气控制阀装入柱塞,用专用工具安装新的反作用体座圈。

③将控制毛毡过滤环装入柱塞,将固定卡环安装到空气控制阀推杆上,将反作用缓冲垫、阀门弹簧装在控制阀推杆顶部,将反作用活塞及反作用盘装入反作用体,然后将反作用体装入柱塞。

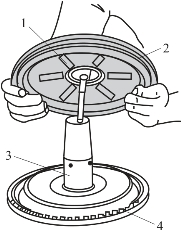

④将第二膜片放到第二托板上,用聚硅酮润滑剂涂敷膜片内径或第二膜片内孔周边。将第二膜片及托板穿过柱塞及推杆,如图7-38所示。

图7-38 将第二膜片及托板穿过柱塞及推杆

1—第二膜片;2—膜片内孔周边;3—第二托板;4—柱塞

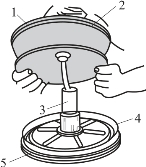

⑤将衬套装入隔板,在衬套的内径上涂敷聚硅酮润滑剂。将衬套及隔板放在柱塞上,如图7-39所示。

图7-39 将衬套及隔板放在柱塞上

1—衬套;2—隔板;3—柱塞;4—第二膜片

⑥在第一膜片内孔周边涂敷聚硅酮润滑剂,将第一膜片放入第一托板,并将第一膜片向上翘折,将第一膜片及托板安装到柱塞上。将向上翘着的第一膜片的外边缘向下翻,并套在隔板法兰上,如图7-40所示。

图7-40 将第一膜片套在隔板法兰上

1—第一托板;2—第一膜片;3—柱塞;4—隔板;5—第二膜片

⑦安装新的膜片保护圈,用橡胶或木质手槌轻敲保持圈,使其与膜片配合平顺。

⑧安装消音器、反作用杆、反作用体座圈和主缸推杆。用聚硅酮润滑剂涂敷衬套内外径表面,并将其装入后壳体。

⑨将柱塞以及膜片隔板等装入后壳体,安装膜片回位弹簧。将前壳体装入,并注意对准记号。将前后壳体等装入夹具,确保所有元件都正确对正。转动夹具螺杆手柄,对壳体加压,待前后壳体对正吻合后,顺时针转动前壳体,使前后壳体锁住。

⑩安装前后壳体的垫圈、消音器和防尘套等。

(3)真空助力器的试验。

①就车检查真空助力器。

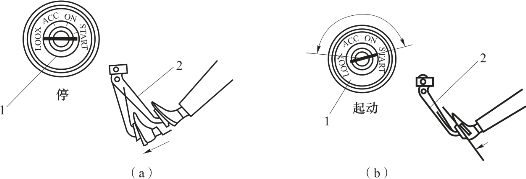

将发动机熄火,首先用力踩几次制动踏板,以消除真空助力器中残余的真空度。用适当的力踩住制动踏板,并保持在一定位置,然后起动发动机,使真空系统重新建立起真空度,并观察踏板。如图7-41所示就车检查真空助力器。

图7-41 就车检查真空助力器

1—点火开关;2—制动踏板

(a)踩下制动踏板;(b)松开制动踏板

若踏板位置有所下降,说明真空助力器正常;若踏板位置保持不动,则说明助力器或真空单向阀损坏。

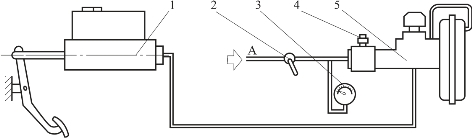

②真空助力器就车真空试验。

如图7-42所示为真空助力器就车真空试验,将T形管、真空表、软管及卡紧装置等按图7-42所示连接好。

起动发动机,怠速运转1min。

卡紧与进气歧管相连的真空管上的卡紧装置,切断助力器单向阀与进气歧管之间的通路。

将发动机熄火,观察真空表的变化。如果在规定时间内真空度下降过多(BJ2020规定在15s内真空度下降不大于3 386.35 Pa),说明助力器膜片或真空阀损坏。

图7-42 真空助力器的就车真空试验

1—真空表;2—进气歧管;3—卡紧装置;4,6,9—软管;5—三通接头;7—单向阀;8—真空助力器

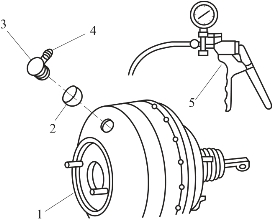

③真空助力器单向阀试验。

如图7-43所示真空助力器单向阀试验,拆下与单向阀相连的真空管,将手动真空泵软管与单向阀真空源接口相连。

图7-43 真空助力器单向阀试验

1—真空表;2—单向阀密封圈;3—真空助力器单向阀;4—单向阀真空源接口;5—手动真空泵

扳动手动真空泵手柄给单向阀加上50.80~67.70kPa的真空度,在正常情况下,真空度应保持稳定。如果真空泵指示表上显示出真空度下降,则表明单向阀损坏。