2.4.2 手工焊接技术

手工焊接技能技巧

1.焊接方式

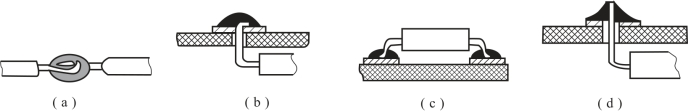

在电子装配中,元件和电路的锡焊方式一般有四种,即绕焊、钩焊、搭焊和插焊,如图2.4.3所示。

图2.4.3 手工焊接方式

(a)绕焊;(b)钩焊;(c)搭焊;(d)插焊

1)绕焊

绕焊是将被焊元器件的引脚或导线端头等在焊件上缠绕一圈半,以增加焊接点强度的焊接方法。采用这种方法焊接强度最牢。

2)钩焊

钩焊也称弯焊,是将被焊元器件的引脚或导线端头等插入焊孔改变其方向,形成钩焊的焊接方法。钩焊能使元器件和导线不易脱离,但机械强度不如绕焊,它适用于不便绕焊但要求有一定机械强度的接点上。

3)搭焊

搭焊是将被焊元器件的引脚或导线端头等贴在焊件上的焊接方法。这种焊接方法适用于要求便于调整和改焊的焊接点上,通常进行测试、调试或电路板焊盘无插孔时采用这种方法。

4)插焊

插焊时将元器件引脚或导线端头等插入焊孔,与电路板成垂直进行焊接的焊接方式,它适用于带孔插头座、插针、插孔和印制电路板的焊接,是电子装配中最多的焊接方式。

2.焊接步骤

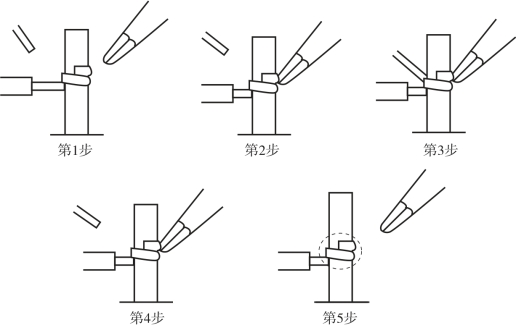

掌握好电烙铁的温度和焊接时间,选择恰当的烙铁头和焊点的接触位置,才可能得到良好的焊点。正确的手工焊接操作过程可以分为五个步骤(图2.4.4):

(1)准备施焊:焊接之前首先要检查电烙铁,烙铁头要保持清洁、无焊渣等氧化物,处于带锡状态,即可焊状态。一般左手拿焊锡丝,右手拿电烙铁,将烙铁头和焊锡丝靠近,处于随时可以焊接的状态,同时认准位置。

图2.4.4 手工焊接五个步骤

(2)加热焊件:将烙铁头接触待焊元器件的焊点,将上锡的烙铁头沿45°角的方向贴紧被焊元器件引线进行加热,使焊点升温。

(3)熔化焊锡:元器件引线加热到能熔化焊锡的温度后,沿45°方向及时将焊锡丝从烙铁头的对侧触及焊接处的表面,接触焊件熔化适量焊锡。

(4)撤离焊锡丝:熔化适量的焊锡丝之后迅速将焊锡丝移开。

(5)撤离电烙铁:焊接点上的焊锡接近饱满、焊锡丝充分浸润焊盘之后,将电烙铁和焊件、焊锡以45°角的方向离开,这样可以形成一个光亮圆滑的焊点,完成一个焊点全过程所用时间2~4 s最佳,时间不能过长。

按以上步骤进行焊接是获得良好焊点的关键之一。在实训过程中,最容易出现的一种错误操作就是烙铁头不是先与被焊件接触,而是先与焊锡丝接触,熔化的焊锡滴落在尚未预热的被焊部件,这样很容易产生焊点虚焊,所以一定注意,烙铁头必须先与被焊件接触,对被焊件进行预热是防止产生虚焊的重要手段。

3.焊接要领

1)烙铁头与两被焊件的接触方式

(1)接触位置:烙铁头应同时接触要相互连接的两个被焊件(如引脚和焊盘),烙铁一般倾斜45°,同时避免只与其中一个被焊件接触。当两个被焊件热容量悬殊时,应适当调整烙铁倾斜角度,烙铁与焊接面的倾斜角适当减小,使热容量较大的被焊件与烙铁的接触面积增大,热传导能力加强。两个被焊件能在相同的时间里达到相同的温度,被视为加热理想状态。

(2)接触压力:烙铁头与被焊件接触时应略施压力,热传导强弱与施加压力大小成正比,但应以对被焊件表面不造成损伤为原则。

2)焊锡丝的供给方法

铜箔和元件加热到适当温度时,焊锡丝先在铜箔与元件的共有点处加微量焊锡,为提高导热性,由于焊锡由低温到高温流动的性质,所以离烙铁头远处慢慢注入焊锡丝,并调整供给量及速度,注意不要供在烙铁头上。

3)焊接时间

焊接过程中要掌握好焊接时间,焊接时间不宜过长,否则容易烫坏元件,必要时可用镊子夹住管脚帮助散热,通常以一个焊点2~4 s最为合适。

4)焊接注意事项

(1)焊接前要观察各焊点焊盘上是否光洁、氧化等。

(2)焊接时要经常清洗烙铁头,防止由于烙铁头的杂物造成虚焊、针孔、假焊等不良情况,同时也提高焊接质量。清洗时,一般可用清洁海绵(清洁海绵不仅可以擦掉烙铁头使用后的焊渣和松香渣,而且海绵里含有的水分可以暂时调节烙铁头的温度)。

(3)执锡补焊时应按照从左到右、从上到下的顺序,避免检查时漏检或焊接时漏焊。

(4)焊接过程中不能抖锡、敲锡、甩锡,防止焊锡渣、焊锡珠掉到其他地方。

(5)在压件或拆件时,要先在线路的铜箔上加焊锡,要求均匀受热,达到焊锡熔化成液体状时拆压元件,以免造成松香失效或铜箔翘皮。

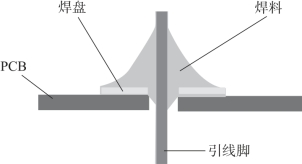

4.标准焊点的特点

标准焊点如图2.4.5所示,标准焊点有以下特点:

(1)焊点呈内弧型。

(2)焊点要饱满、光滑、无针孔、有良好的机械强度,不应有毛刺、空隙、砂眼、气孔等现象,无松香渍且浸润良好。

(3)焊点要有清晰的引线轮廓,无包焊、无锡尖。

(4)焊点要光亮且大小均匀。

(5)焊点之间不应出现搭焊、碰焊、连桥、溅锡等现象。

(6)焊锡应覆盖整个焊盘,至少覆盖95%以上。

图2.4.5 标准焊点