6.4.2 工艺方案及流程

6.4.2.1 除臭工艺方案

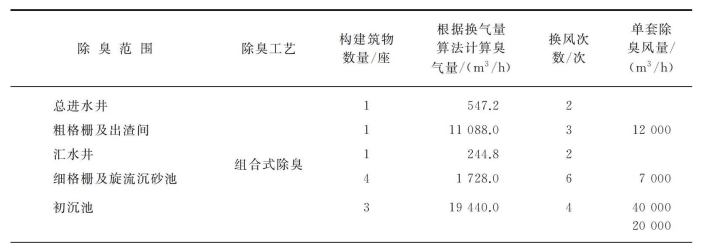

重庆市某污水处理厂规模大,源强高,叠加效应强,处理难度大,要实现以嗅觉无臭为目的厂界达标,对除臭系统设计提出了更高的要求,经过对全厂臭气散发源的系统调研,确定除臭工程范围包括:已建预处理区;已建生物处理区;已建污泥处理区;对已建有加盖有组织收集的污泥处理区除臭设施进行全面的整修和改造。具体除臭参数见表6-10,总设计除臭风量共13.8万m3/h。

表6-10 本工程新增臭气量一览表

续表

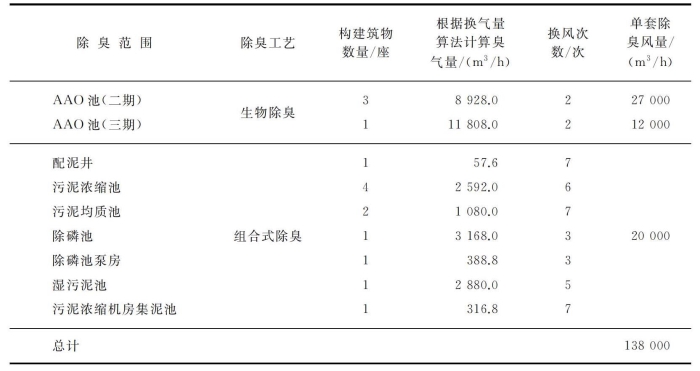

本工程结合已建重庆市某污水处理构筑物设计特点,对国内常用的三种加罩形式进行了比选,见表6-11。

表6-11 加罩形式比选

结合本工程规模大、不能长时间停水施工、景观绿化视觉效果要求较高的特点,将以上3种加罩模式进行组合,在适当的地方采用合适的加盖方式,为本工程的最优选择。

(1)巡检人员密切观察区域,如粗格栅间、粗格栅出渣间、沉砂池细格栅等处采用便于观察的透明加罩形式,采用双层钢化玻璃加不锈钢框架的加罩形式,使用寿命长、外观整洁美观。

(2)设备故障率高且臭气浓度高、需经常放空检修的大面积构筑物,比如初沉池,采用高强度拱形玻璃钢滑动盖板加罩,该种罩采用高低盖设计,可双向实现100%面积开启,方便链板刮泥机的更换检修。

(3)本工程厌缺氧段和好氧段单格尺寸大,跨度均达到15 m以上,好氧区大部分位置跨度达25 m。AAO生物反应池池壁较薄,混凝土加罩盖板重量大,且需停水施工,工期长,对现有运行影响大,对于本工程来说不适宜采用;反吊膜和高强度玻璃钢盖板具有自重轻、视觉美观的特性,适合较大跨度的生物反应池的加盖。经多方案比较,最终选用反吊膜和高强度玻璃钢盖板协同加罩方案。经环评单位论证,考虑将来除臭标准进一步提高的可能性,在厌缺氧区采用高强拱形玻璃钢盖板加盖,加盖跨度为15 m;好氧区采用反吊膜加罩,跨度达25 m,罩体下部有2m腾空段近期不封闭,远期除臭标准进一步提高时可通过增加腾空段膜材实现快速封闭。

(4)两者结合的效果是“各取所长、互补其短”,臭气散发浓度较高的厌缺氧区采用大跨拱形盖,15m跨度时最高处仅有1m,有效降低了除臭风量;好氧区不除臭,采用反吊膜加盖既美观又实用。本工程反吊膜加盖和拱形大跨度玻璃钢加盖面积均为4.5万m2。

6.4.2.2 除臭工艺流程

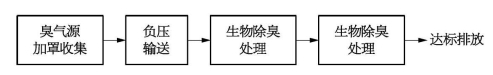

考虑到预处理部分和生反池部分实测H2S质量浓度均低于50 mg/m3,为生物滤池可有效发挥作用的范畴,且化学法需使用氢氧化钠和次氯酸钠,运输使用不便,故确定本工程采用生物滤池法为主的除臭工艺。(https://www.daowen.com)

1)预处理区

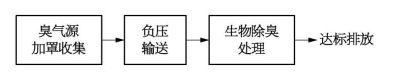

预处理区臭气浓度较高,采用高效靶向型生物滤池,内部含两个不同的生物滤池模块,分别采用不同的内部设计和停留时间,培养嗜酸性细菌(25 s停留时间)和嗜中性细菌(15s停留时间)的优势种群,分别以臭气中的H2S等无机酸性气体和甲硫醇等醇类臭气成分为靶向目标进行高效去除,工艺流程如图6-21所示。

图6-21 预处理区除臭工艺流程图

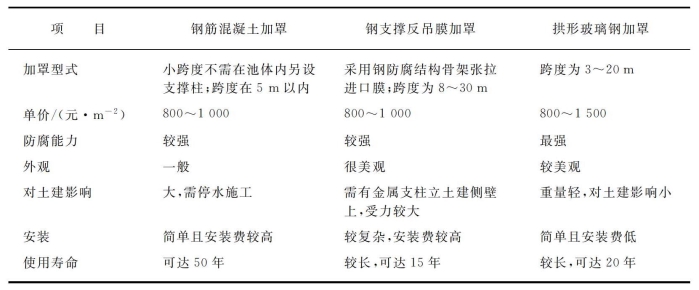

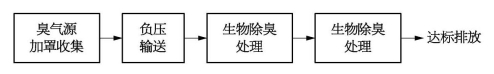

图6-22 生物反应池除臭工艺流程图

3)污泥区

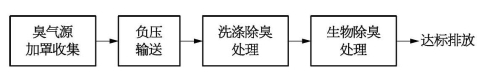

污泥区臭气浓度较高,采用高效靶向型生物滤池,内部含两个不同的生物滤池模块,分别采用不同的内部设计和停留时间,培养嗜酸性细菌(25 s停留时间)和嗜中性细菌(15s停留时间)的优势种群,分别以臭气中的H2S等无机酸性气体和甲硫醇等醇类臭气成分为靶向目标进行高效去除,工艺流程如图6-23所示。

2)生物反应池

生物反应池浓度较低,采用一级生物滤池除臭工艺,工艺流程如图6-22所示。

图6-23 污泥区除臭工艺流程图

对于污泥干化车间,从改善操作工人的工作环境角度出发,采用离子送新风+化学洗涤(现状)+生物除臭的组合工艺,工艺流程如图6-24所示。

图6-24 污泥干化车间除臭工艺流程图