一、平焊

平焊时,由于焊缝处在水平位置,熔滴主要靠自重过渡,所以操作技术比较容易掌握,可以选用较大直径的焊条和较大的焊接电流,生产效率高。如果焊接参数选择不合适或操作不当,容易在根部形成未焊透或焊瘤。运条及焊条角度不正确时,也容易出现熔渣与熔化金属混杂不清或熔渣超前而引起夹渣的问题。

平焊又分为对接平焊、船形焊和平角焊。

1.对接平焊

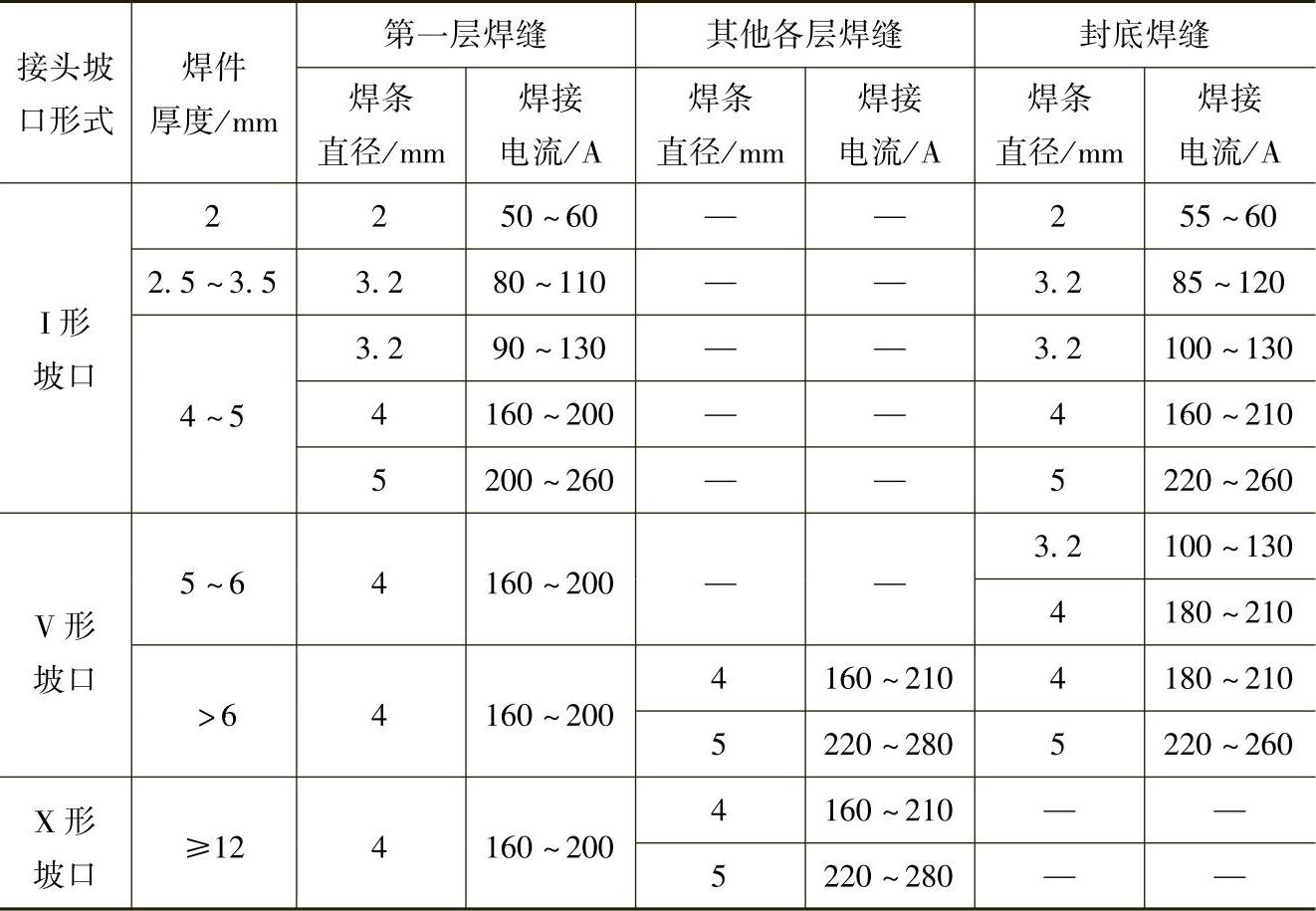

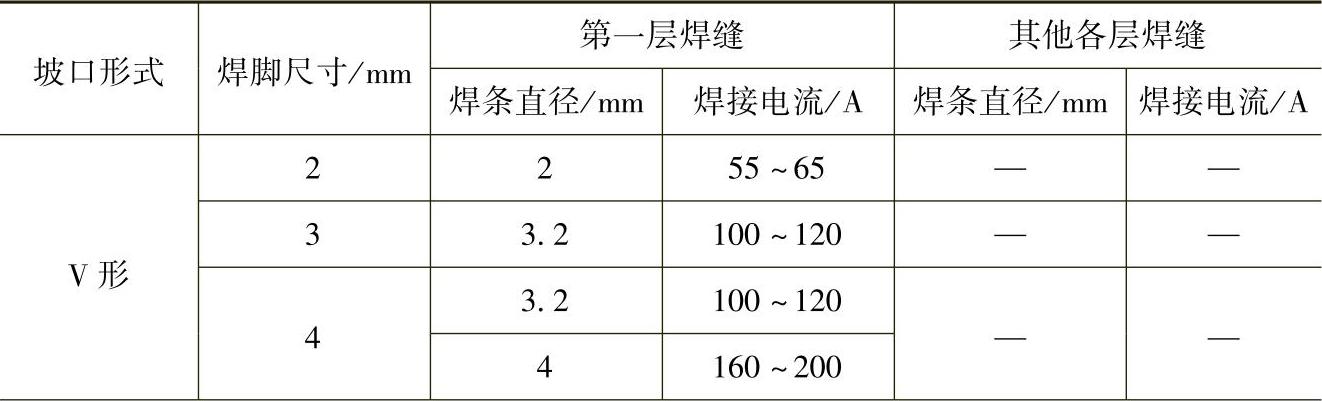

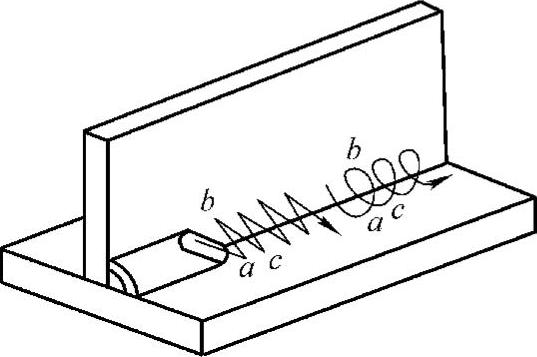

对接平焊的焊接参数见表4-7。

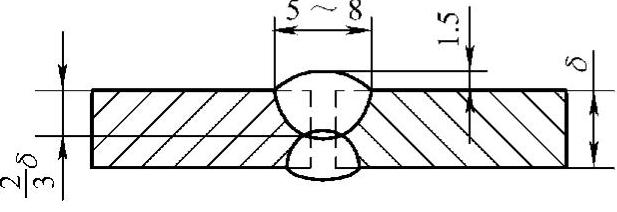

(1)薄板对接平焊 板厚小于6mm的板对接接头,一般采用I形坡口双面双道焊。焊接正面焊缝时,采用短弧焊接,使熔深为焊件厚度的2/3,焊缝宽5~8mm,余高应小于1.5mm,如图4-27所示。

焊接背面焊缝时,除重要构件外,不必清焊根,但要将正面焊缝背部的焊渣清除干净,然后再焊接,焊接电流可稍大些。

表4-7 对接平焊的焊接参数

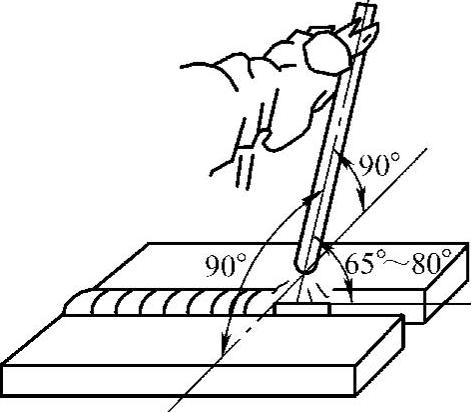

焊接时所用的运条方法均为直线形,焊条角度如图4-28所示。在焊接正面焊缝时,焊接速度应慢些,以获得较大熔深。封底焊时,焊接速度稍快些以获得较小的焊缝宽度。

图4-27 I形坡口对接焊缝

图4-28 对接平焊的焊条角度

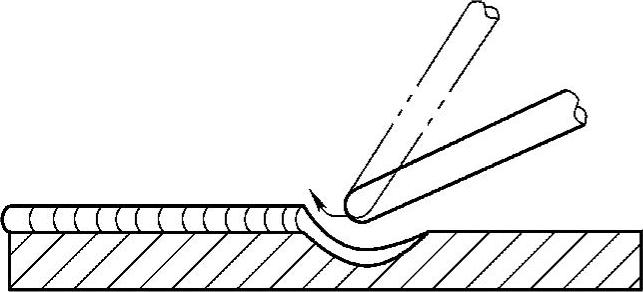

运条时,若发现熔渣和液态金属混合不清,可把电弧稍微拉长些。同时将焊条前倾,并做往熔池后面推送熔渣的动作,即可把熔渣推送到熔池后面,如图4-29所示。

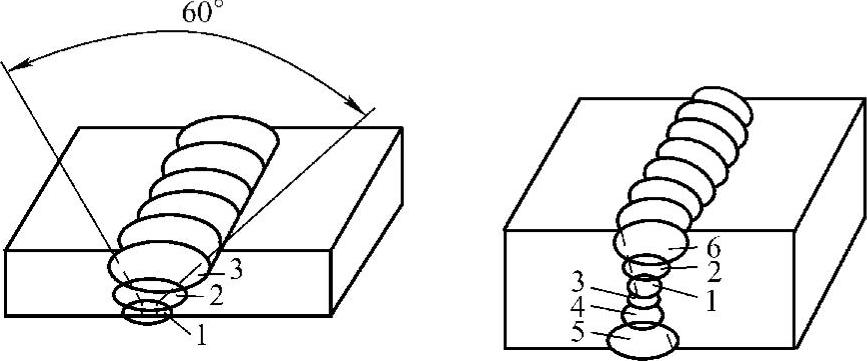

(2)厚板对接平焊 当板厚超过6mm时,由于电弧的热量较难深入到I形坡口根部,必须开V形坡口或X形坡口,并采用多层焊或多层多道焊,如图4-30和图4-31所示。

多层焊时,第一层应选用直径较小的焊条,运条方法应根据焊条直径与坡口间隙而定。间隙小时可采用直线形,间隙大时可采用直线往返形运条法,但要注意边缘熔合情况并避免烧穿。

图4-29 推送熔渣的方法

图4-30 多层焊

1~6为焊层顺序

其他各层焊接时,应先将前一层焊渣清除干净,然后选用直径较大的焊条和较大的焊接电流进行施焊。采用锯齿形运条法,应用短弧焊接,但每层不宜过厚,运条时应注意在坡口两边稍作停留,以防止产生熔合不良及夹渣等缺陷,为了保证焊接质量和防止变形,应使层与层之间的焊接方向相反,每层的焊缝接头必须错开。

图4-31 多层多道焊

多层多道焊的焊接方法与多层焊相似,所不同的是每层焊缝都由多道窄焊缝组成,因此宜采用直线形或小幅度锯齿形运条法,焊接时应特别注意清除焊渣,以免产生层间夹渣或熔合不良等缺陷。

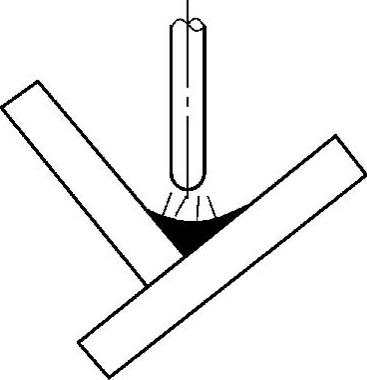

2.船形焊

船形焊如图4-32所示。船形焊焊接参数见表4-8。

船形焊时,采用月牙形或锯齿形运条法,并在焊缝两侧稍作停留,防止产生咬边。焊第一层时宜采用小直径焊条及稍大焊接电流,以防止未焊透。

3.T形接头平角焊

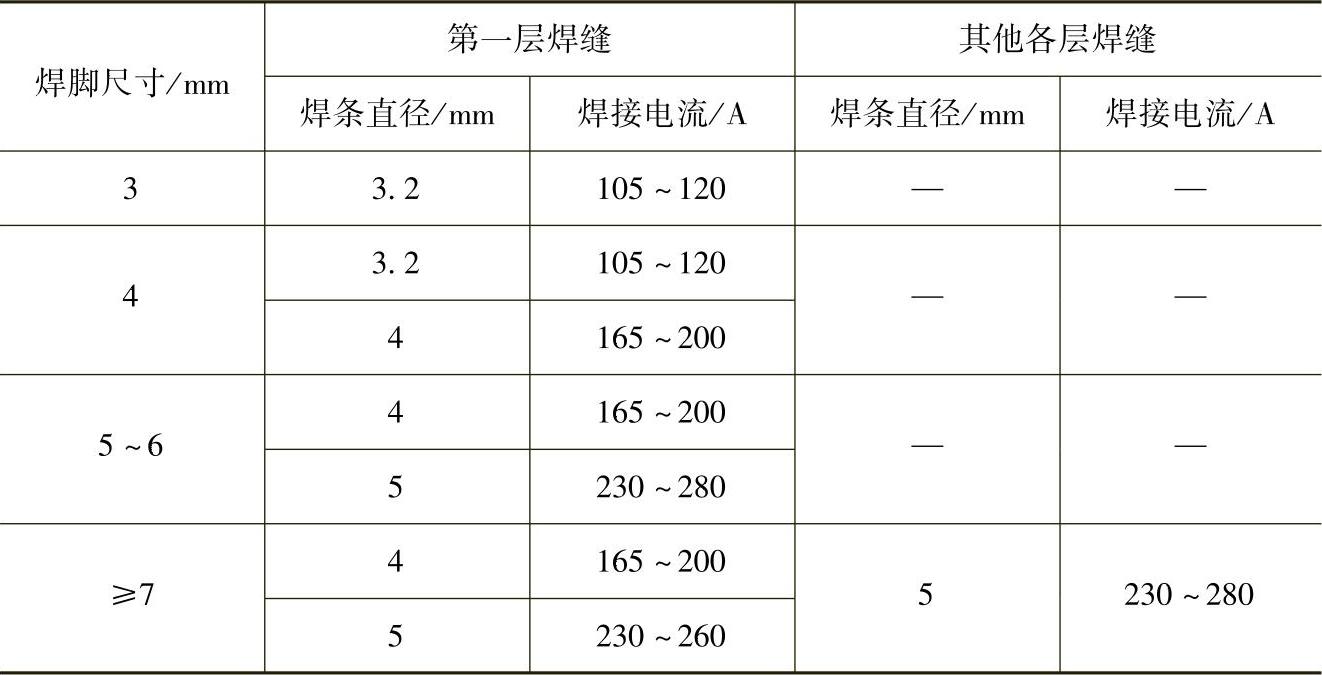

T形接头平角焊的焊接参数见表4-9。

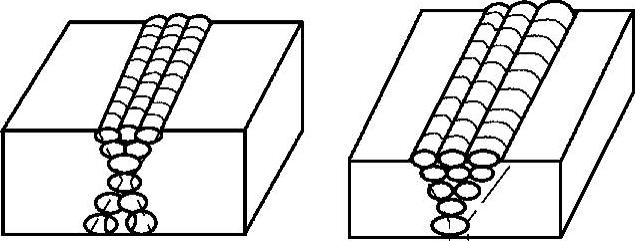

平角焊焊脚尺寸小于6mm的焊缝通常用单层焊;焊脚尺寸为6~8mm时,用二层焊;焊脚尺寸大于8mm时,宜采用多层多道焊。焊接第一道焊缝时宜选用较大的焊接电流,以获得大的熔深,焊接其他焊道时,由于焊件温度升高,宜选用较小的焊接电流和较快的焊接速度,以防止产生咬边、下偏、表面成形不良等缺陷。

图4-32 船形焊

表4-8 船形焊焊接参数

表4-9 T形接头平角焊的焊接参数

(续)

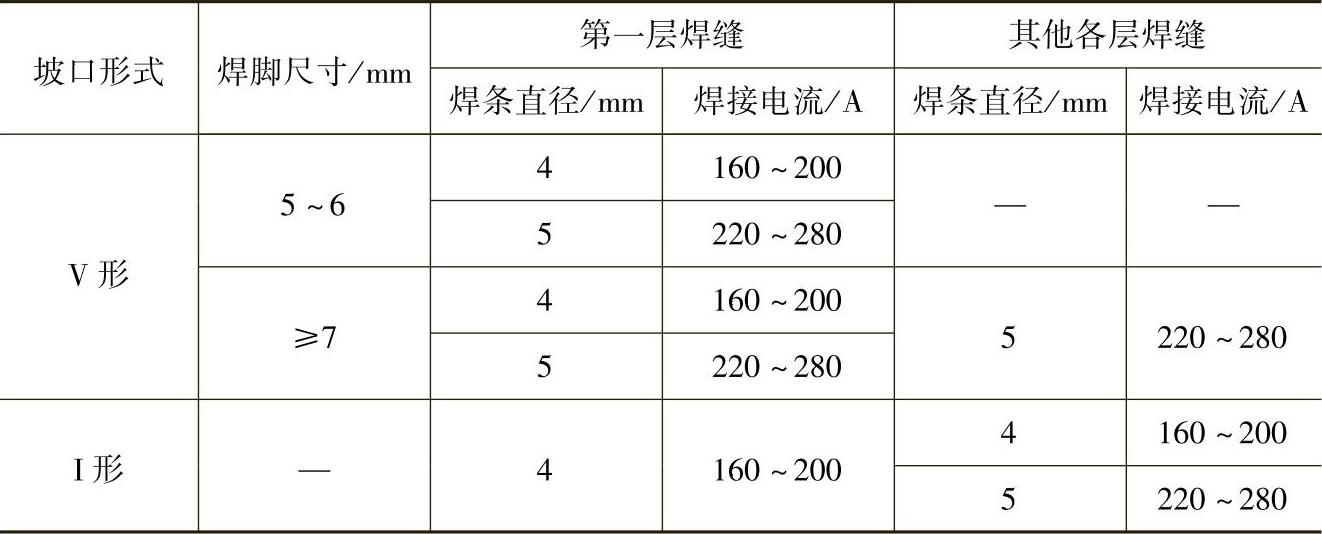

(1)单层焊 单层焊采用直线形运条法,焊条角度如图4-33所示。焊接时要采用短弧,运条速度要均匀,焊条角度要保持基本不变。如果焊条角度过小会造成根部熔深不够,焊条角度过大,熔渣容易超前而造成夹渣。

图4-33 T形接头单层焊的焊条角度

焊接时也可将焊条端头的套筒边缘靠在接缝上,并轻轻地压住,随着焊条的熔化会逐渐沿着焊接方向移动。这样便于保持焊条角度一致,运条速度均匀,熔深较大,焊缝外表美观。焊缝的连接与收尾方法与对接平焊相似。

(2)多层焊(二层二道焊)焊接第一层焊缝的运条方法和焊条角度等与单层焊相同,但焊缝的连接处不能过高,防止表面层焊缝成形不良。收尾时应把弧坑填满或略高些,这样在第二层焊接收尾时不会因焊件温度过高而产生弧坑过低的现象。

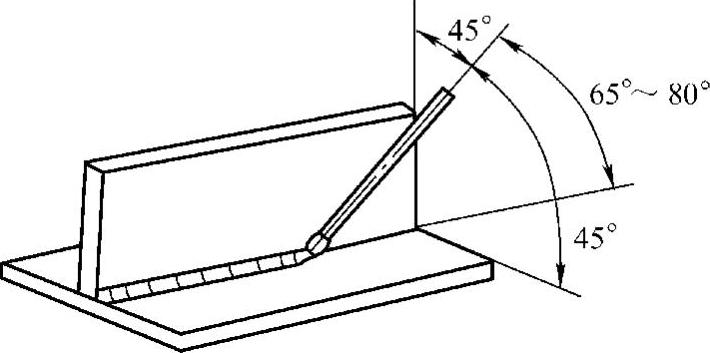

焊接第二层焊缝可采用斜锯齿形或斜圆圈形运条方法,如图4-34所示。焊条角度与单层焊相同。焊接时,运条幅度要一致,a至b点运条速度要稍快,防止熔化金属下淌,在b点稍作停留,保证熔化金属与立板熔合良好,防止产生咬边。b至c点运条速度要稍慢些,避免产生夹渣。

图4-34 T形接头多层焊的运条方法

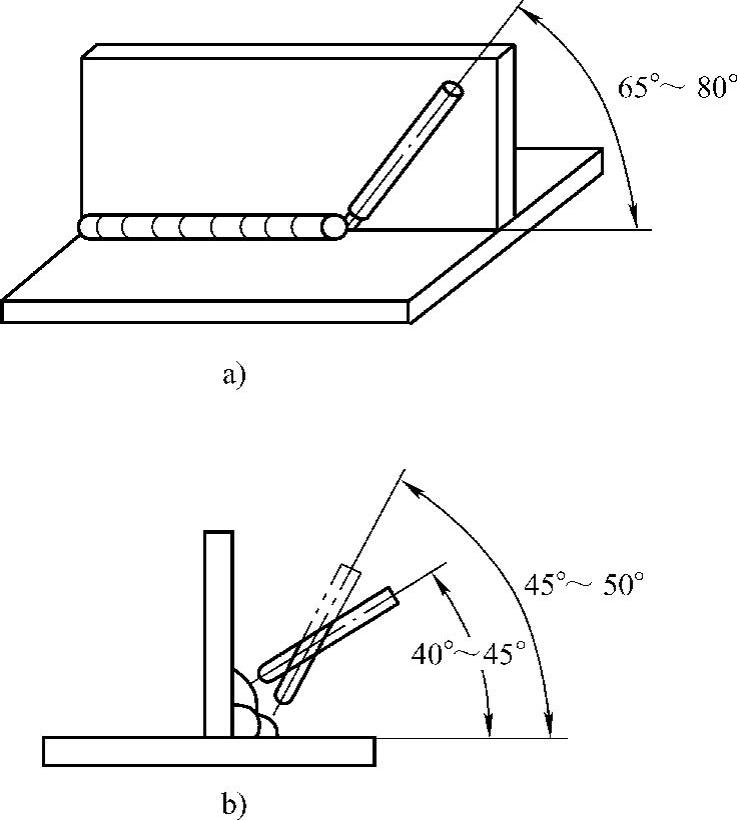

(3)多层多道焊 焊脚尺寸为8~12mm时宜采用二层三道焊,焊第一层的方法同单层焊,第二层的二、三道焊缝都采用直线形运条法,焊条角度如图4-35所示。焊接的第二道焊缝要覆盖第一层焊缝的2/3左右,焊接时运条要平稳,使焊缝与底板之间熔合良好,边缘整齐。焊接的第三道焊缝要覆盖第二道焊缝的1/3~1/2,焊接速度要均匀,不宜太慢,否则易产生焊瘤,使焊缝成形不美观。

图4-35 T形接头多层多道焊的焊条角度

a)焊条与焊缝之间夹角 b)焊条与底板之间夹角

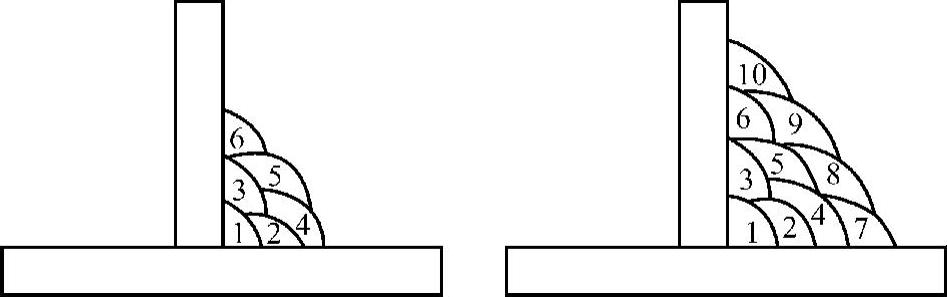

如果焊脚尺寸大于12mm时,可采用三层六道、四层十道来完成。焊脚尺寸越大,焊接层数和焊道数就越多,其排列顺序如图4-36所示。

图4-36 多层多道焊的焊道排列顺序

1~10为焊层顺序