控制焊接变形的措施

1.设计措施

(1)选用合理的焊缝尺寸 焊缝尺寸增加,焊接变形也随之增大,但过小的焊缝尺寸,将会降低结构的承载能力,并使接头的冷却速度加快,产生一系列的焊接缺陷,如裂纹、热影响区硬度增高等。因此在满足结构的承载能力和保证焊接质量的前提下,根据板厚选取工艺上可能的最小焊缝尺寸。

(2)尽可能地减小焊缝的数量 适当选择板的厚度,可减小肋板的数量,从而可以减小焊缝和焊后变形矫正量,对自重要求不严格的结构,这样做即使质量稍大,仍是比较经济的。

对于薄板结构,则可以用压型结构来代替肋板结构,以减少焊缝数量,防止焊接变形。

(3)合理安排焊缝位置 焊缝对称于构件截面的中心轴,或使焊缝接近中心轴,可减小弯曲变形,焊缝不要密集,尽可能避免交叉焊缝,如焊接钢制压力容器在组装时,相邻筒节的纵焊缝距离或封头焊缝的端点与相邻筒节纵焊缝距离应大于3倍的壁厚,且不得小于100mm。

2.工艺措施

(1)预留收缩余量 为了补偿焊后焊件的缩短,应预留收缩余量,以抵消变形。

(2)选择合理的装配焊接顺序

1)选择合理的装配顺序。将结构件适当地分成部件,分别装配、焊接,然后再拼焊成整体,使不对称的焊缝或收缩量较大的焊缝能比较自由地收缩而不影响整体结构。按此原则生产制造复杂的焊接结构既有利于控制焊接变形又缩短了生产周期。

2)选择合理的焊接顺序采用对称焊。当结构具有对称布置的焊缝时,如采用单人先后的顺序施焊,则由于先焊的焊缝具有较大的变形,所以整个结构焊后仍会有较大的变形。如果由两名焊工同时对称地进行焊接,则每条焊缝引起的变形可以相互抵消,焊后变形因此大为减小。焊缝不对称时,先焊焊缝少的一侧。因为先焊的焊缝变形大,故焊缝少的一侧先焊时引起的总变形量不大,再用另一侧多的焊缝引起的变形来加以抵消,就可以减小整个结构的变形。采用不同的焊接方向,通常可采用逐步退焊法、跳焊法、交替焊法等不同的焊接方向来减小变形。

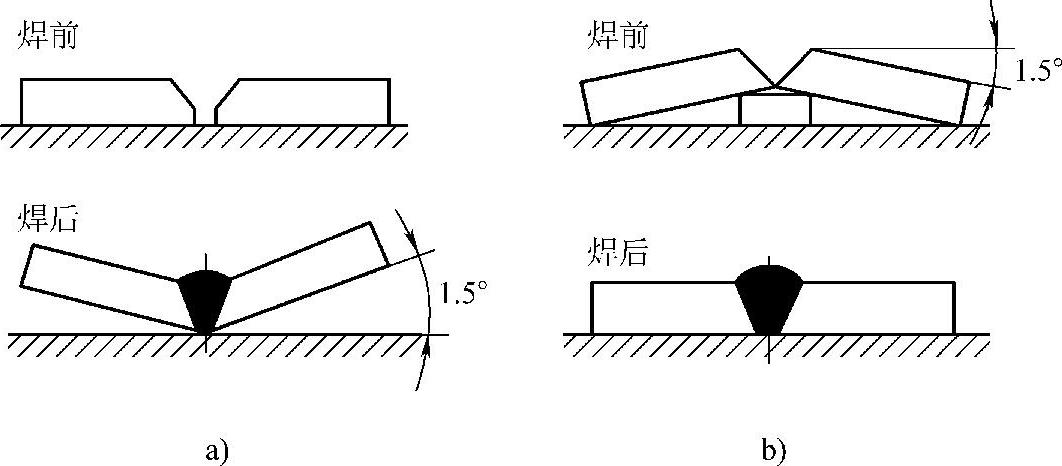

(3)反变形法 为了抵消焊接变形,在焊接前装配时,先将焊件向与焊接变形相反的方向进行人为地变形,这种方法称为反变形法。例如,V形坡口单面对接焊的角变形,在压力容器焊工培训、考试中是常见的一个问题,采用反变形法后,变形基本得以消除,如图11-8所示。

图11-8 反变形控制

a)无反变形 b)预装反变形

(4)刚性固定法 焊前对焊件采用外加刚性拘束,强制焊件在焊接时不能自由变形,这种控制变形的方法叫刚性固定法。应当指出,焊后的焊件,当外加的拘束去掉后,由于残余应力的作用,焊件上仍会残留一些变形,不过要比没加拘束时小得多。另外,这种方法将使焊接接头中产生较大的残余应力,对于焊后易裂的材料应该慎用。图11-9是焊接对接接头焊件,采用弧形加强板的方法进行刚性固定。

(5)散热法 焊接时用强迫冷却方法使焊接区散热,由于受热面积减小而达到减小变形的目的。散热法对减小薄板焊件的焊接变形比较有效,但散热法不适用于焊接淬硬性较大的材料。

(6)锤击法 用圆头小锤敲击热态下的焊缝,使它产生长、宽方向上延伸,产生塑性变形,从而减少焊缝的收缩变形。