钨极氩弧焊的焊接参数

1.焊接电流种类

钨极氩弧焊所用电流种类可分为直流钨极氩弧焊和交流钨极氩弧焊。电流的种类不同,所具有的特性也不同。

(1)直流钨极氩弧焊 有正接法和反接法两种。

反接法时,钨极为阳极,温度高,因此钨过热烧损,许用电流密度小;焊件为阴极,温度低,所以熔深浅而宽。焊接铝、镁及其合金时,其表面存在一层致密的高熔点氧化膜,如不及时去除将会造成未熔合、夹渣、焊缝表面形成皱皮及内部气孔等缺陷。采用直流反接时,氩气电离后大量的正离子向熔池表面高速运动,可将金属氧化膜撞碎,避免产生焊接缺陷,这种现象称为“阴极破碎”作用,也称“阴极雾化”。

正接法时,钨极为阴极,温度低,不易过热烧损,而且钨极高温发射电子能力强,许用电流密度也就大,电弧的稳定性好;焊件为阳极,熔深窄而深,焊件变形小,生产率高,但无阴极破碎作用。因此,适合于焊接表面无致密氧化膜的金属材料,如不锈钢、耐热钢及低合金结构钢。

(2)交流钨极氩弧焊 交流电源的极性做周期性的变化。在焊件为负、钨极为正的半周期里,阴极有去除氧化膜的破碎作用;在焊件为正、钨极为负的半周期内,钨极可以得到冷却,同时发射足够多的电子来稳定电弧。因此,交流钨极氩弧焊兼有直流钨极氩弧焊正、反接的优点,是焊接铝、镁及其合金的最佳方法。但交流钨极氩弧焊存在电弧不稳定和有直流分量等缺点。

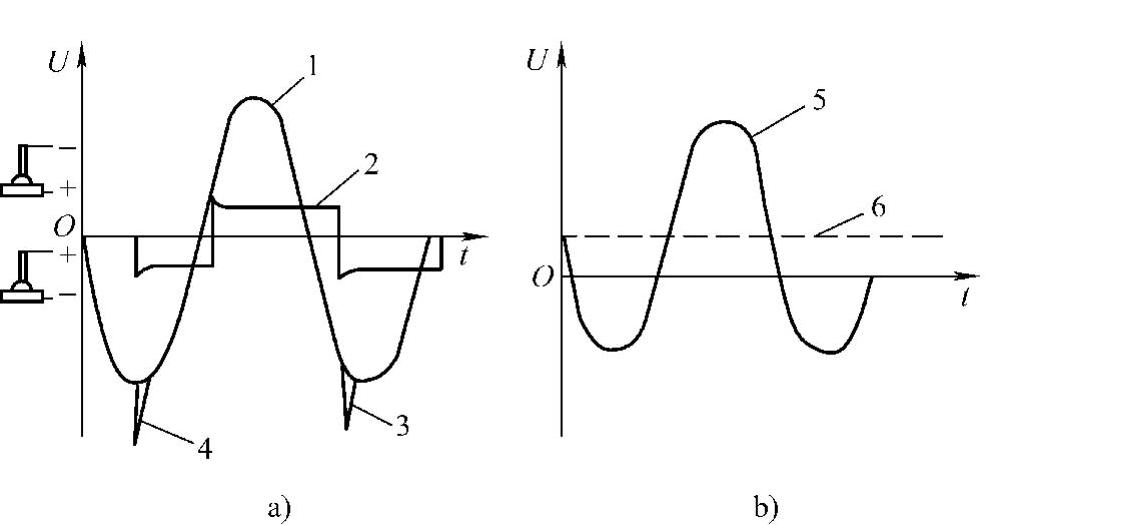

交流钨极氩弧焊电弧的不稳定是由于电弧不易再引燃造成的,如图9-2所示。当焊接电压从正半波转向负半波时,发射电子由钨极转为焊件。由于焊件熔点比钨极低得多,高温发射电子的能力很弱,所需再引燃电压高,所以造成电弧再引燃困难。这时只要加一高压稳弧脉冲,就可使电弧顺利再次引燃。交流钨极氩弧焊机都装有高压脉冲稳弧器,周期性地向电弧输送稳弧脉冲,使电弧稳定燃烧。

图9-2 交流钨极氩弧焊电压和电流波形

a)电压波形 b)电流波形

1—电源电压 2—电弧电压 3—稳弧脉冲4—引弧脉冲 5—焊接电流 6—直流分量

直流分量如图9-2b所示,由于焊件与钨极发射电子的能力不同,造成正负半波的电流不等。这种电流的不等现象由两部分组成,一部分是真正的交流电,另一部分是叠加在交流部分上的直流电,这部分直流电被称为直流分量。直流分量的存在会减弱阴极破碎作用,使电弧不稳、焊缝成形差,易产生未焊透等缺陷,并使焊接变压器的铁心产生磁饱和而发热。因此,必须消除直流分量,最常用的方法是在焊接回路中串联电容器。串联电容器后,交流电仍可以通过,而直流电却被阻止住,从而达到消除直流分量的目的。

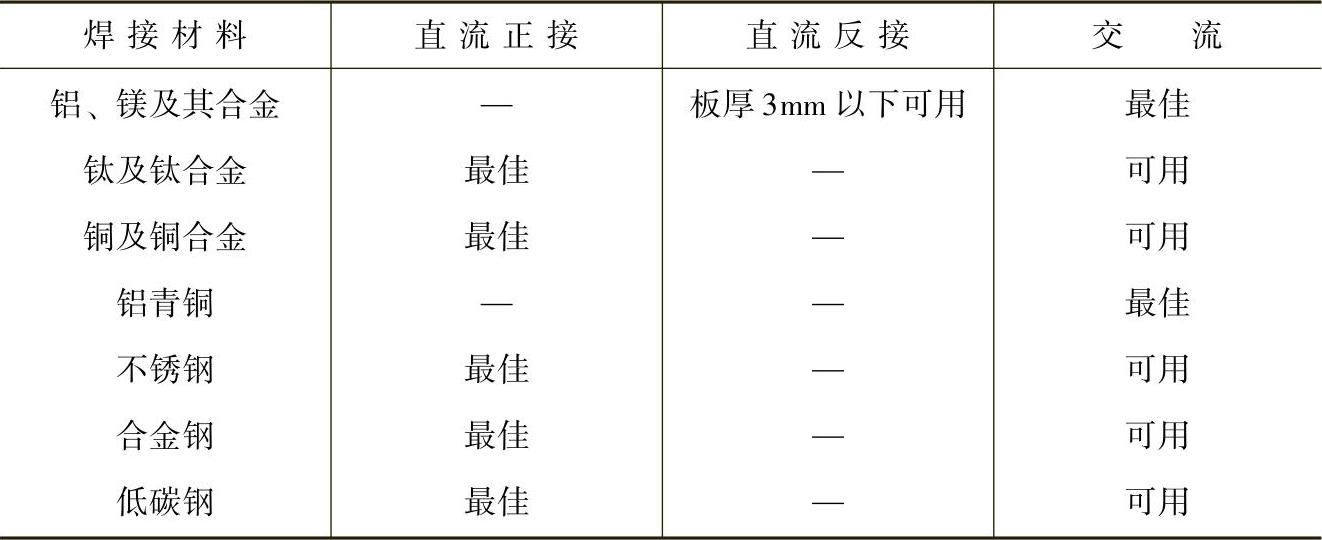

钨极氩弧焊时焊接电流的种类及极性的选择应根据焊件材料来决定。表9-4是不同金属材料焊接时应选用的电流种类及极性。

表9-4 钨极氩弧焊的焊接电流种类及极性的选择

2.焊接电流和电弧电压

焊接电流主要根据焊件厚度选择。焊接电流增加,熔深增加,可焊板厚增加。焊接电流过小,易产生未焊透缺陷。焊接电流过大,则易产生烧穿缺陷。电弧电压增加,熔深减小,熔宽显著增加,随着电弧电压的增加,气体保护效果随之变差。当电弧电压过高时,易产生未焊透、焊缝被氧化和气孔等缺陷。因此,应尽量采用短弧焊。

3.焊接速度

手工钨极氩弧焊时,通常是焊工根据熔池的大小和形状及两侧熔合情况来调整焊接速度,焊接速度增加时,熔深和熔宽减小,速度太快,容易产生未焊透,两侧熔合不好,且焊缝高而窄。焊接速度太慢时,焊缝很宽,易产生烧穿等缺陷。一般在选择焊接速度时,应考虑以下因素。

1)在焊接铝及铝合金等高导热性金属时,为减少变形采取较快的焊接速度。

2)焊接有裂纹倾向的合金时,不能采用高速焊接。

3)在非平焊焊接时,要保证很小的熔池,避免液态金属下淌,尽量选择较快的焊接速度。

4.钨极直径与形状

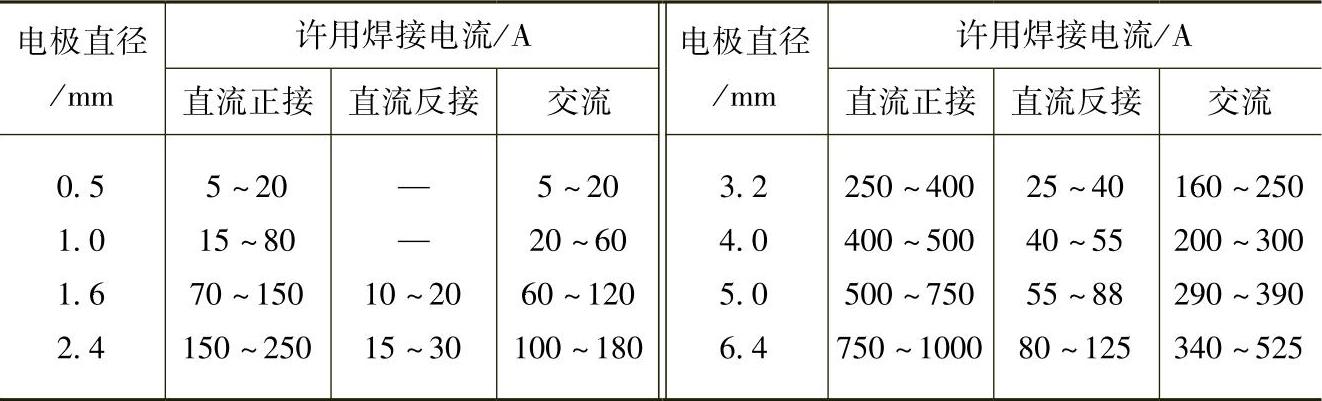

钨极直径应根据焊接电流的大小选择。不同直径的钨极适用的焊接电流范围不同,当超出范围时,将会造成电弧的不稳定和钨极的严重烧损。表9-5为不同钨极直径的许用焊接电流。

表9-5 不同钨极直径的许用焊接电流

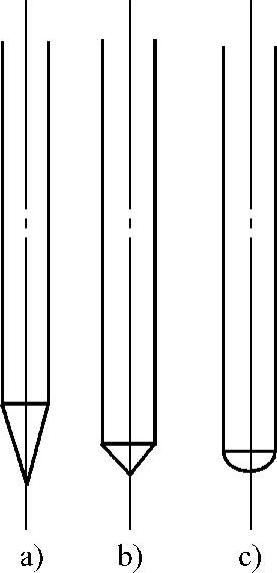

钨极的形状常用的有平底锥形、圆球形和尖锥形三种,如图9-3所示。钨极的形状对电弧的稳定性及钨极的寿命有直接影响。直流钨极氩弧焊时,为了使电弧集中而稳定,常采用平底锥形;交流钨极氩弧焊时,为了稳定电弧,减小钨极烧损,可采用平底锥形或圆球形的钨极;在用小电流焊接时,为了增加电弧压力可采用尖锥形。

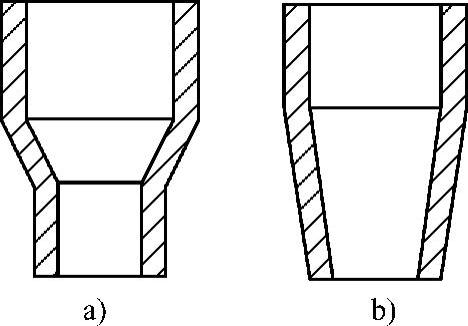

5.喷嘴直径与保护气体流量

喷嘴直径决定着保护区的大小。喷嘴直径与保护气体流量同时增加,保护区扩大,使保护效果更好。但喷嘴直径过大时,会妨碍焊接时的视线,影响操作。因此,手工钨极氩弧焊的喷嘴直径应在5~14mm之间。喷嘴直径确定后,决定保护效果的是氩气流量。保护气体流量太小,保护气体的挺度不够,空气易进入熔池,保护效果差。保护气体流量太大,容易产生紊流,保护效果也不好。一般保护气体流量在3~25L/min范围内。喷嘴的形状对气流的运动状态有很大影响,常见的喷嘴形状有圆柱形和圆锥形两种,如图9-4所示。

图9-3 常用钨极端部形状

a)尖锥形 b)平底锥形c)圆球形

(1)圆柱形喷嘴 保护性能最佳,原因是气流通过圆柱部分时,由于气流通道截面不变,速度均匀,容易保持层流,生产中常用此形式。

(2)圆锥形喷嘴 由于出口处截面减小,气流速度加快,这时气流挺度虽好,但容易造成紊流,保护性能差。这种喷嘴操作方便,便于观察熔池,生产中也经常使用。

图9-4 喷嘴形状

a)圆柱形 b)圆锥形

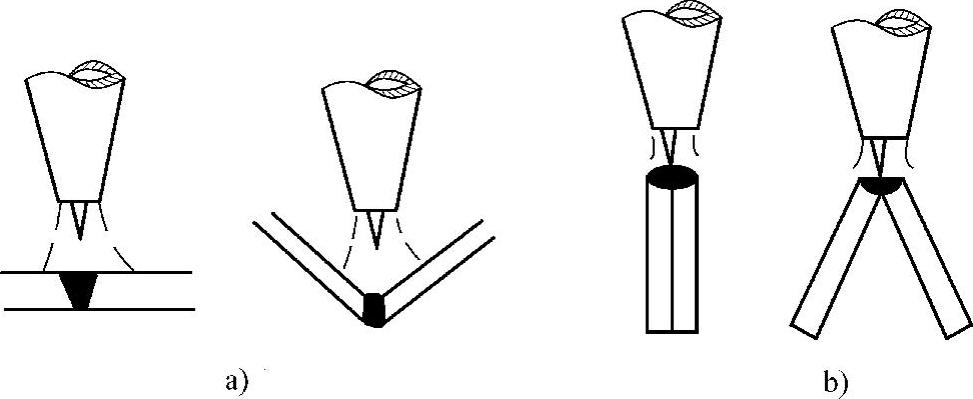

选择氩气流量时应考虑焊件形状与接头形式,一般平焊、船形焊、角焊气体保护效果较好,如图9-5所示。

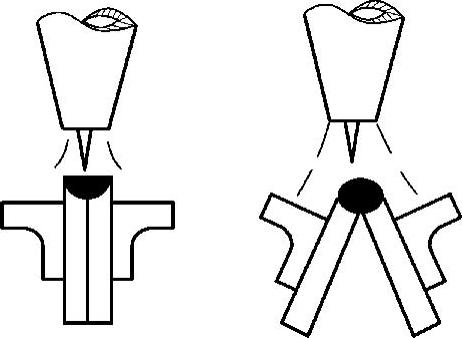

端头平焊,端头角焊保护较差,在焊这类工件时,除增加保护气体流量外,还应加挡板,如图9-6所示。

实际生产中,常用以下几种方法来检验保护气体的保护效果。

1)观察钨极末端表面颜色。若发蓝或呈灰褐色,证明保护效果不好,若呈银白色则保护效果好。

2)检查焊点颜色。用交流电在铝板上熔化一点,若银亮的圆圈直径较大,说明保护效果较好;若无光亮圈,则保护效果差。用直流正接在高温合金板上熔化一点,若焊点很圆,呈银白色,则保护效果好;若焊点不圆且发黑有皱纹,则保护效果差。

图9-5 接头形式

a)保护良好的接头形式 b)保护不良的接头形式

3)检查焊缝颜色。若焊缝呈银白色或金黄色,则保护效果较好。若发黑或发灰,则保护效果差。

6.喷嘴至工件的距离

喷嘴至工件的距离与保护气体流量和钨极伸出长度是相互制约的。距离太远,则保护效果差;距离太近,不利于观察熔池,同时保护区域小。一般喷嘴至工件的距离为5~15mm。

图9-6 加挡板提高保护效果

7.钨极伸出长度

钨极伸出长度增加,喷嘴距焊件的距离增加,保护气体易受空气气流的影响而发生摆动。伸出长度减小,喷嘴至工件的距离较近,保护效果好,但过近会妨碍观察熔池。焊接对接焊缝时,一般钨极伸出长度为4~6mm;焊接角焊缝时,钨极伸出长度为6~8mm较好。

8.焊丝直径的选择

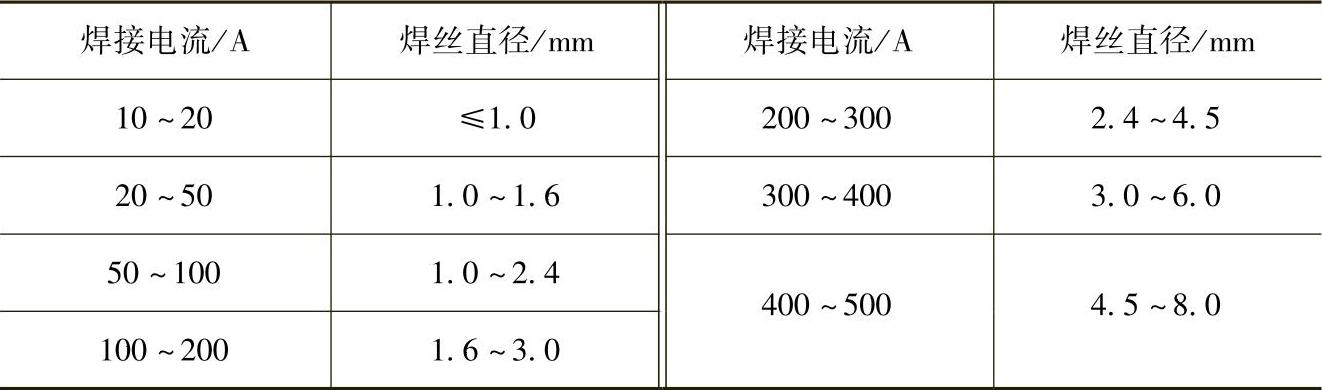

焊丝直径应根据焊接电流的大小来选择,表9-6给出了它们之间的关系。

焊丝直径的选择除考虑焊接电流外,还应考虑焊件厚度、焊缝间隙大小和接头形式及工作效率等因素。若焊件板厚为1~4mm,焊接位置是全位置,则可选用的焊丝直径为0.6~1.2mm。如果焊件厚度大于4mm,且在水平位置焊接,一般选用粗焊丝直径为1.6mm或更大些(1.6~3.0mm)。

表9-6 焊接电流和焊丝直径的关系