24.2.2 锻热淬火工艺

1.锻热淬火

锻热淬火是工件或毛坯经高温锻造后立即淬火的复合热处理工艺,它实际上是形变温度(一般在1050~1250℃)较高的高温形变淬火处理。

锻热淬火可简化工件生产过程中的热加工工艺,节约燃料,并能提高钢的强韧性等优点。与普通热处理相比较,钢经锻热淬火后可使各项力学性能分别提高:硬度10%、抗拉强度3%~10%、伸长率10%~40%、冲击韧度20%~30%。此外,经锻热淬火后,钢材具有很高的耐回火性,强化效果可保持在600℃以上。

锻热淬火工艺参数对强化效果有很大影响,其中尤以锻造温度和锻造后淬火前的停留时间影响最大。

从获得最佳强韧化效果出发,希望锻造温度不宜过高,以避免工艺过程中奥氏体连续动态再结晶的发生。锻造后淬火前的停留时间,是现场作业的重要经验数值,随着停留时间的延长,钢的硬度、强度和冲击韧度同时降低;锻造温度越高,这种下降趋势越明显。因此,锻后应立即淬火。对碳钢可有3~5s的停留,合金钢停留时间可较此稍长。

锻热淬火具有强化钢材,简化工艺,节约能源等优点,所以在生产中得到了广泛应用。例如,某厂生产的135柴油机连杆,使用40Cr钢制造,原生产时的热加工工艺流程为:下料→热模锻→预备热处理→淬火→回火等。现改为锻热淬火,其工艺为1150~1180℃奥氏体化,均热后模锻,形变时间为13~17s,形变量约为40%,紧接着在2150kN曲柄压力机上切边、校直后立即淬火(此时工件温度为900~1000℃),最后再进行650℃回火。采用锻热淬火工艺后将热加工工艺过程简化为:下料→热模锻并锻热淬火→回火,即省去了预备热处理及再加热淬火工序。

锻热淬火节约了能源、工时,并减少了多次加热时的氧化、脱碳等弊病。如锻热淬火所加工的连杆经179kW、2200r/min的1800h运转试验,产品质量稳定。

2.锻热预冷淬火

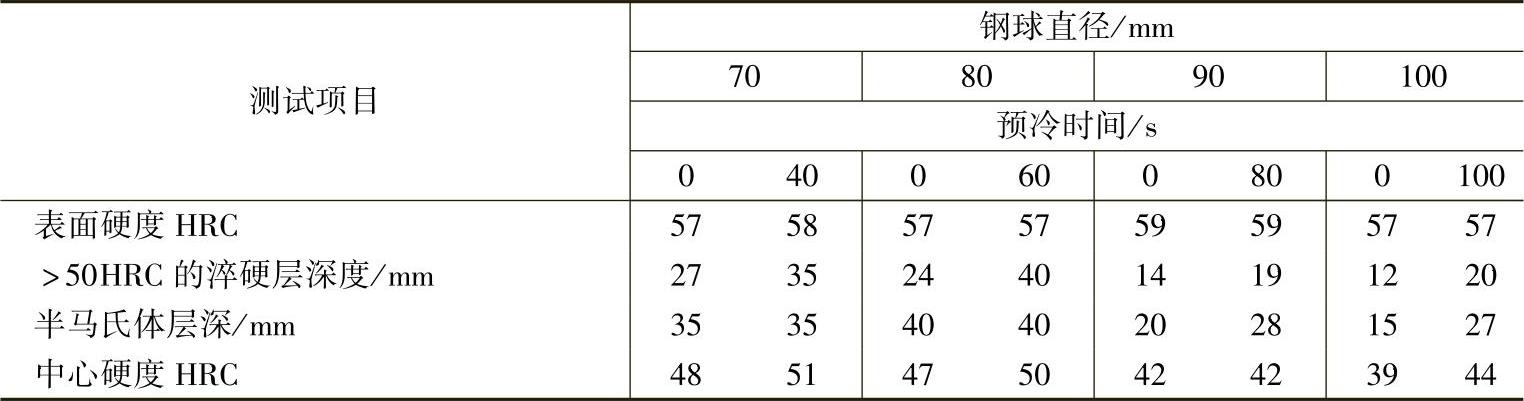

对某些钢材,形变后实行预冷淬火,可提高铸件的淬透性及强韧性。如45Mn2钢制钢球(ϕ70mm、ϕ80mm、ϕ90mm、ϕ100mm)进行锻热预冷淬火,始锻温度1200℃,终锻温度1000~1050℃,锻后预冷不同时间后水淬,然后沿钢球中心切开,测量沿径向的硬度分布,结果见表24-4。

表24-4预 冷淬火对钢球径向硬度的影响

由表24-4中数据可见,预冷淬火明显增大了硬度高于50HRC淬硬层的深度;同时也增大了ϕ90mm、ϕ100mm钢球的半马氏体组织区域的深度。

此外,在相同使用条件下考核使用寿命:锻后预冷淬火的钢球的使用寿命是锻后直接淬火钢球的2倍。

3.螺纹钢筋轧后余热处理

螺纹钢筋热轧后利用余热进行浅冷淬火、自回火处理,可在表面得到回火索氏体组织,心部也因浅冷淬火时冷速较快,组织中铁素体较少,珠光体较多(伪共析),从而使钢筋的强韧性大幅度增长。

例如,20MnSi螺纹钢筋,热轧状态下供货,性能符合GB/T1499—2002规定的σs≥335MPa、σb≥510MPa、δ5≥16%要求。

对20MnSi螺纹钢筋进行如下规程的轧后浅冷淬火、自回火处理,可使其强韧性大为提高:

1)热轧变形量:热轧变形量93%(截面60mm×60mm的方坯,轧制成ϕ18mm的螺纹钢筋)。

2)终轧温度:900~950℃。

3)浅冷淬火:螺纹钢筋通过盛有水压力为0.08~0.15MPa的水管,浅冷淬火1~1.26s出水,淬火层深度为1.2~1.4mm。

4)自回火:自回火温度550~600℃。

经轧后热处理,螺纹钢筋的强韧性大大高于GB/T1499—2002所规定的数值,扩大了20MnSi钢制螺纹钢筋的应用范围。