4.2.5 压型模设计

橡皮液压成形模具又称压型模,多为刚性半模结构,构造简单,其外缘取决于零件的平面形状,工作时处于立体受压状态。

1.模具材料

根据橡皮成形零件的形状、材料、尺寸、产量等因素,模具材料可选用钢、铝、夹布胶木、精制层板、塑料板、环氧塑料、低熔点合金等。精制层板比硬木(例如桦木)的强度大,抗压较好,一般用于小批量生产。用铸铝或轧制铝板做模具时,模具的加工性良好,但强度低、易变形,不适用于制造形状细长及尺寸大的环形模具。钢板强度大、耐磨损、不易变形,但重量大、加工困难,适于制造几何形状复杂、细长而尺寸很大的零件用模。塑料板重量轻、制造简单,但其强度和表面硬度较低,一般用于小批量生产。锌基铝铜合金的熔化温度不高,铸造性能和复制性能较好,并且有较高的硬度、强度及韧性,在美国、日本等国家多用来制造压型模。

2.零件坯料在模具上的定位方式

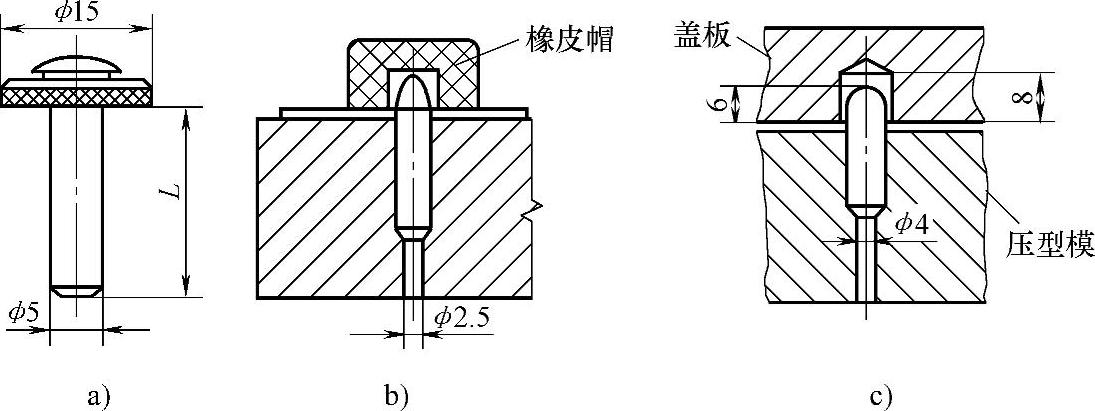

橡皮成形零件的坯料一般都采用展开料,以免除修边工序,故要求与模具定位准确,至少要用两个定位销钉,销钉可置于零件边缘以外的补加位置,且尽可能避免置于模具模面的对称位置。成形时,零件与压型模或者零件、压型模与盖板通过数个销钉固定牢靠。为减少定位销钉对橡皮垫的损害,应尽量采用大头活动销,如图4-25a所示;如用固定定位销应采用图4-25b所示的橡皮帽;如需盖板时采用固定工具销定位,如图4-25c所示。

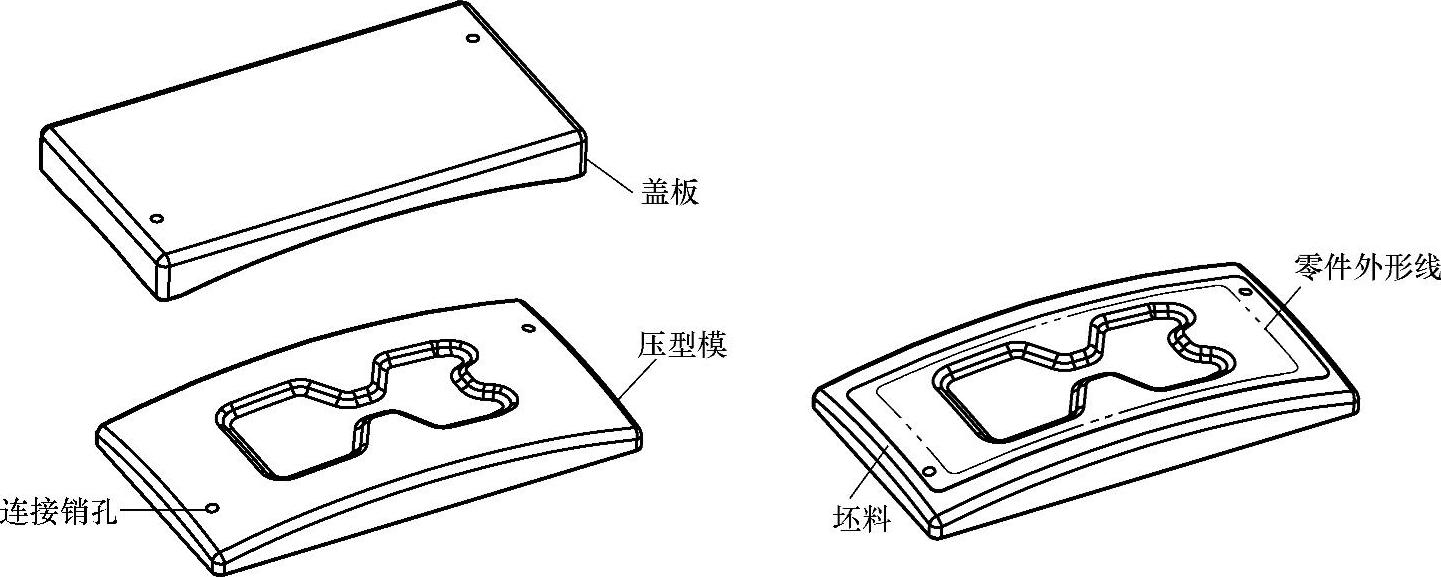

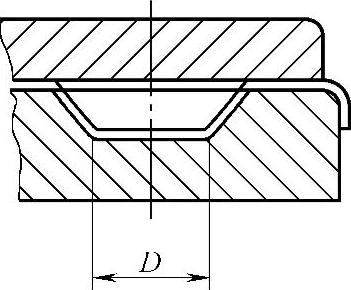

当橡皮成形多曲率变化的零件时,此类零件通常按尺寸下料,可以利用成形模与盖板上的连接销来固定坯料,如图4-26所示。

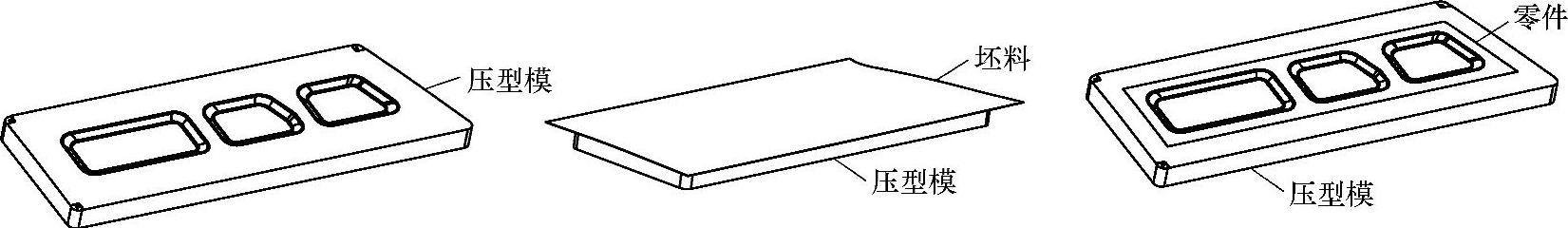

对于零件材料厚度小于或等于0.8mm的双曲度盆形件,一般都是将坯料尺寸取到能足以包覆在凹模外表面后,坯料边缘大于胎体外形约20mm下料成形,而不需用销钉来定位,这样可以加大橡皮成形过程中坯料所受的拉应力,使零件盆底的材料得到足够的展放,减少盆底的鼓动及边缘的松动。

图4-25 压型模通用定位方式

a)大头活动销 b)固定定位销 c)固定工具销

图4-26 变曲率模具的定位方式

图4-27 较薄盆形件橡皮液压成形的定位方式

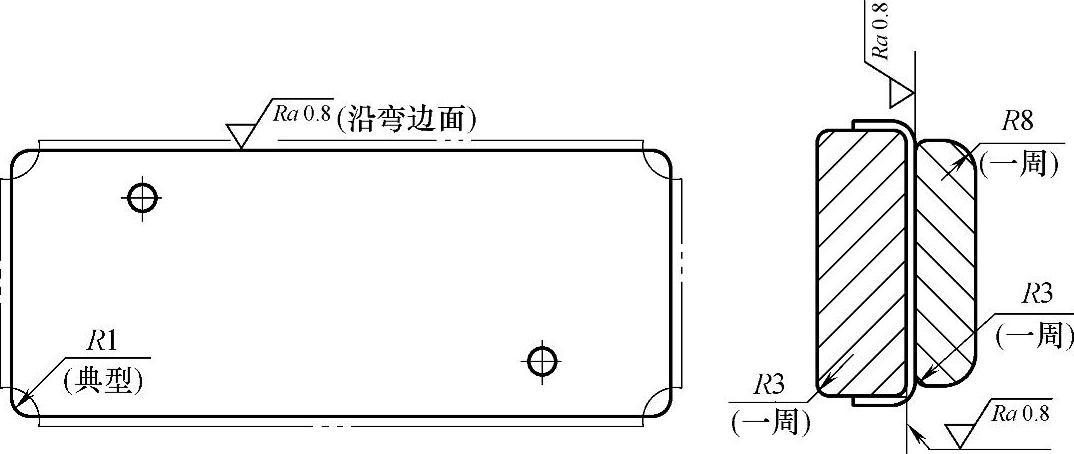

3.压型模通用技术要求

1)模胎工作型面表面粗糙度为Ra0.8μm,如图4-28所示,非工作型面表面粗糙度为Ra1.6μm。

2)对模胎棱角倒圆R规定,如图4-28所示。

①模胎及盖板下表面棱角均倒圆R3。

②模胎及盖板上表面非工作棱角均倒圆R8~R10。

③转角倒圆R8~R10。(https://www.daowen.com)

图4-28 模胎表面通用要求

④倒圆时,R部分应在零件边缘之外,如不能保证,则R可小于规定。

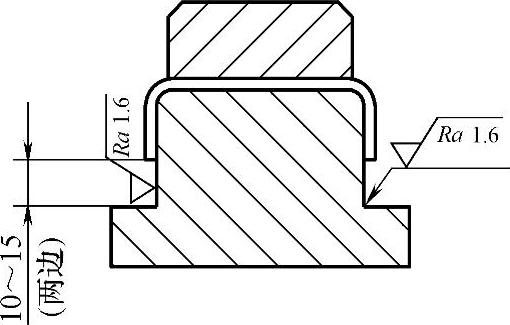

3)模具高度应视零件的高度而定,通常较零件弯边高10~15mm,如图4-29所示。

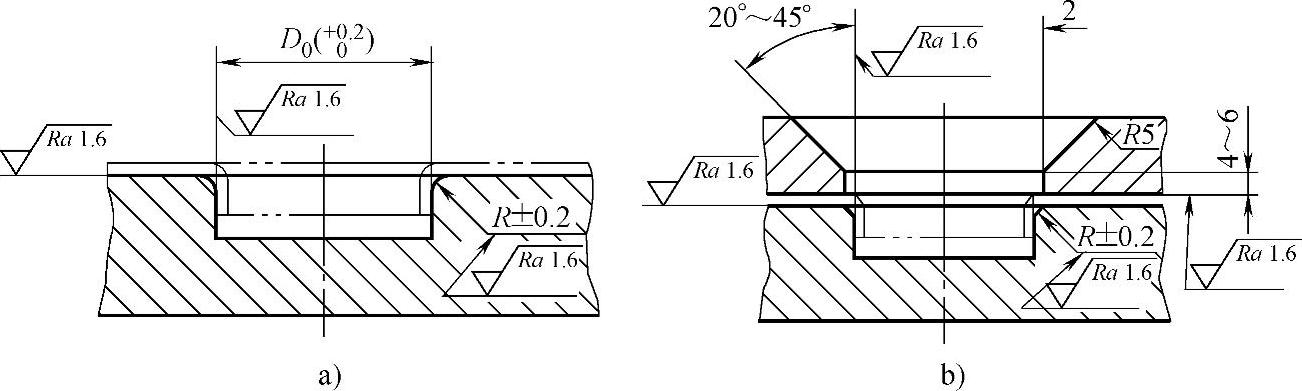

4)对用于液压机的所有模胎的加强槽、窝,在模胎上不允许用环氧树脂浇注,盖板允许浇注。具体模具结构如图4-30所示。

图4-29 模胎高度通用要求

图4-30 带有加强槽、窝模具结构通用要求

a)无盖板 b)有盖板

5)模胎外表面不允许有任何凸出物、孔、槽等,手柄、吊环均为可卸件。

6)带有加强槽、加强窝、减轻孔的多弯边零件,以下情况在模具上需制出加强槽、加强窝、减轻孔的凸型。

①零件加强槽、加强窝、减轻孔的方向与弯边方向相反。

②零件加强槽的方向与弯边方向相一致,但零件的材料厚度大于1.2mm的铝料及所有钢料用的模具。

③零件加强窝、减轻孔的方向与弯边方向一致,如图4-31所示。

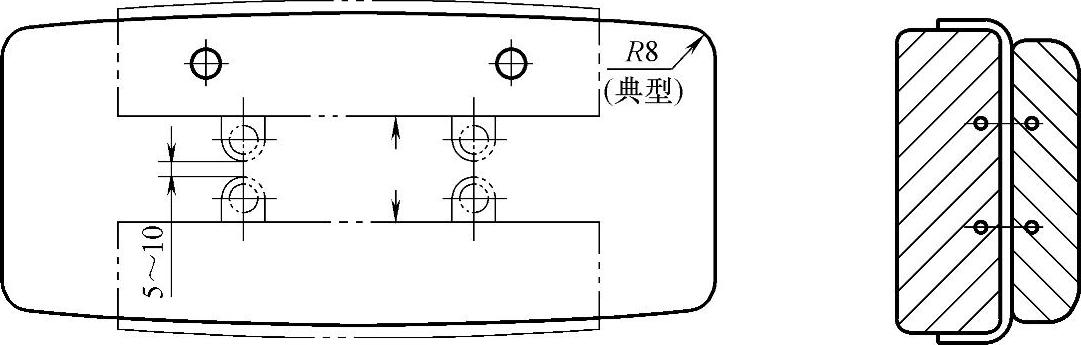

7)当零件为细长单弯边结构、且存在对称件,可采用图4-32所示的整体模具结构,左右零件合制在一起,提高模具有效面积的利用率,同时也有利于成形。

图4-31 带有加强槽、加强窝、 减轻孔的模具通用要求

图4-32 单弯边对称零件的整体模具结构