4.3.2 落压成形工艺

2026年01月15日

4.3.2 落压成形工艺

1.落压成形工艺特点

落压成形适宜于立体复杂零件的成形,其构形要素繁杂,很少有零件一锤到底就能够成功。因而落压成形是一种半机械化、半手工的渐次成形过程,经过多次锤击,穿插辅助加工,才使零件逐渐成形。其方法有:采用黄檀木榔头手工平皱、采用点击锤“放”料、收边机“收”边或者采用收缩机“收缩”曲度等,使材料不至于拉裂或皱纹叠死;有效地加垫橡皮块控制材料的起皱和流动;适当地加垫层板以控制落锤锤头的行程和压边力;增加中间退火工序以消除冷作硬化,便于进一步成形。

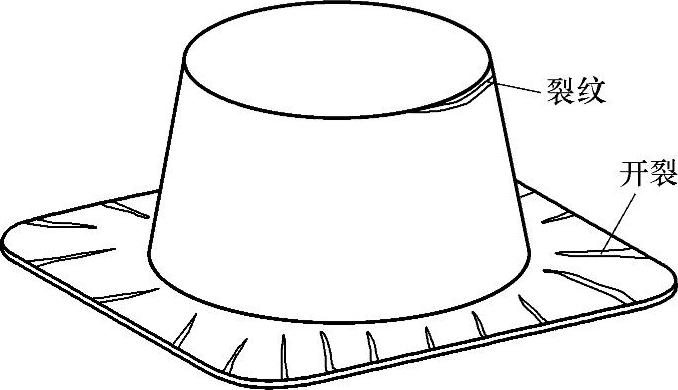

2.落压成形工艺要点及对策

在落压成形过程中,零件的应力、应变复杂而且分布很不均匀。材料承受拉应力大的部位,会出现变薄、裂纹和拉裂撕开的现象;而材料承受压应力大的部位,会出现失稳、起皱和皱纹叠死现象。工件的变薄、裂纹和皱纹叠死是落压零件废品的主要特征。针对落压零件废品产生的原因,制定了不同的对策,见表4-7。

表4-7 落压零件废品种类、原因及对策(https://www.daowen.com)

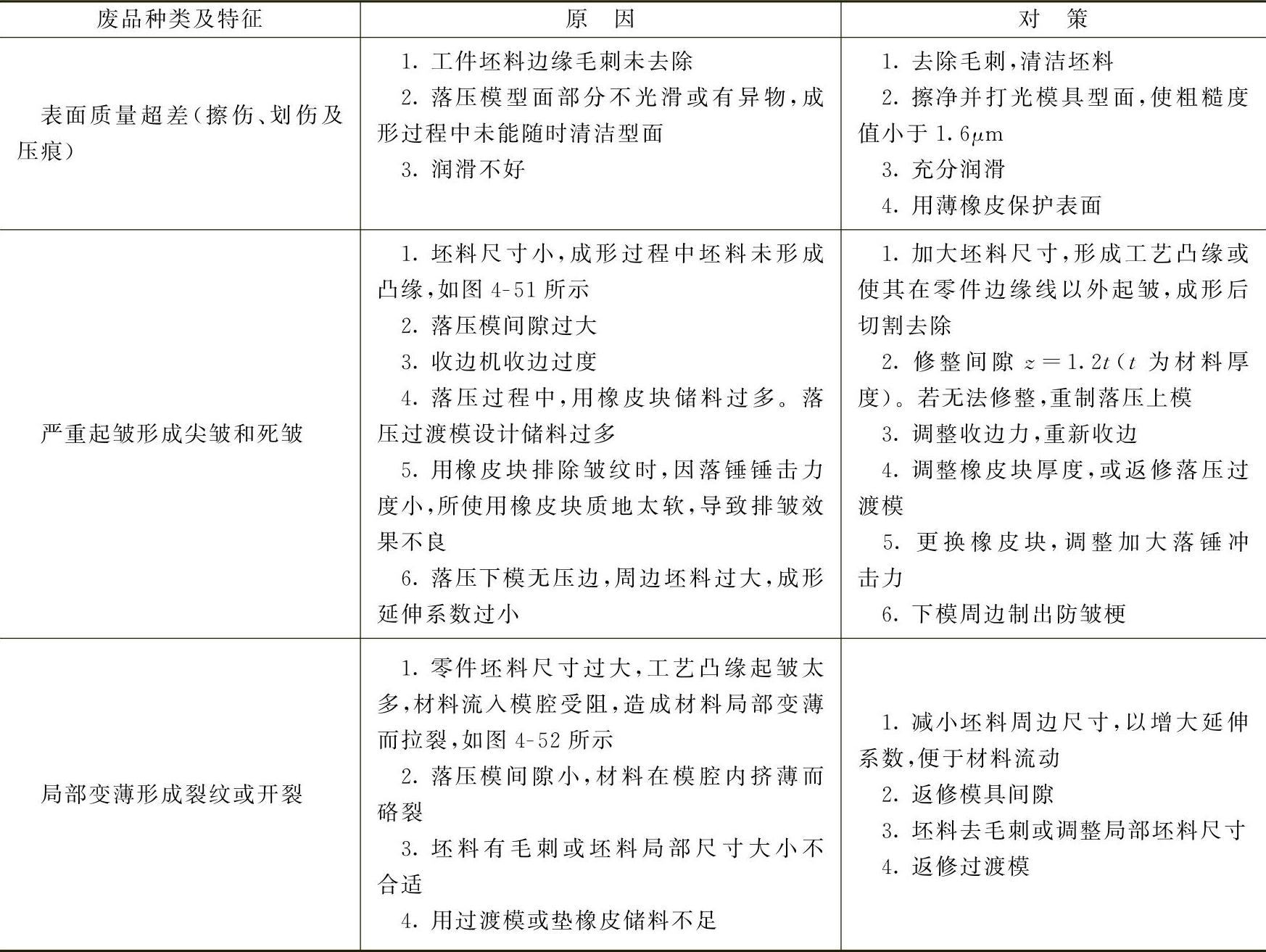

图4-51 严重起皱形成尖皱和死皱

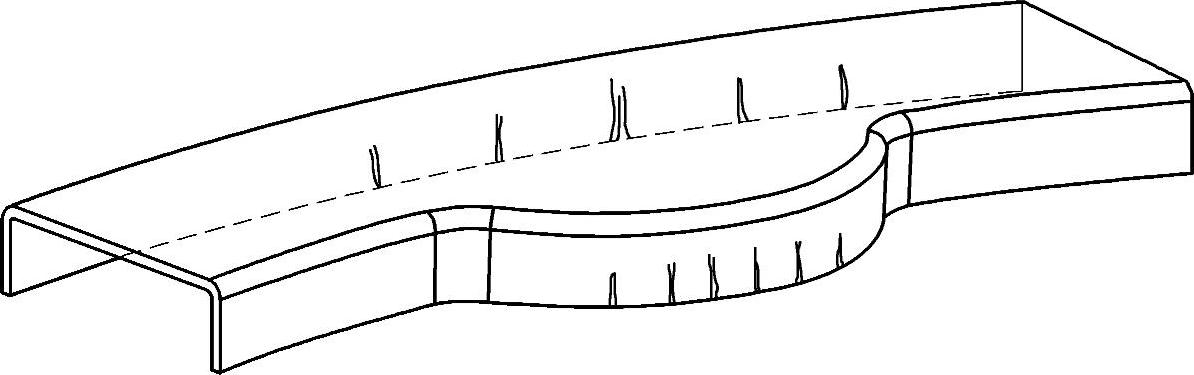

图4-52 局部变薄形成裂纹或开裂