9.3.3 拉形模的设计

1.纵向、横向拉形模的设计

纵向、横向拉形模的设计取决于拉深机床的特性和零件的形状等因素。

(1)拉形机床的特性 拉形机床的特性包括机床尺寸范围、机床结构(如钳口活动范围)、机床最大拉形力、适应的加工材料。

(2)零件形状 零件形状包括零件尺寸范围(最大尺寸)、纵向和横向的曲度变化(有舌鼓包、凹陷等)。

(3)其他要求 其他要求有吊挂安装等。

2.模胎、拉形模材料的选择

(1)选择材料的依据

1)按生产特点选择。在新机研制阶段,按周期和成本考虑,选用制造快、周期短的塑料。飞机制造批生产阶段时,除特大型模胎,均选用金属材料制造模胎。

2)根据零件材料性质选择。零件成形载荷大、材料厚度大于2mm的选用金属材料制造模胎。

3)按模胎外形尺寸选择。大型模胎用于产品材料厚度在1.5mm以下时,一般选用环氧塑料。

4)有特种工艺要求时,模胎材料选用可加工塑料或者铸钢。

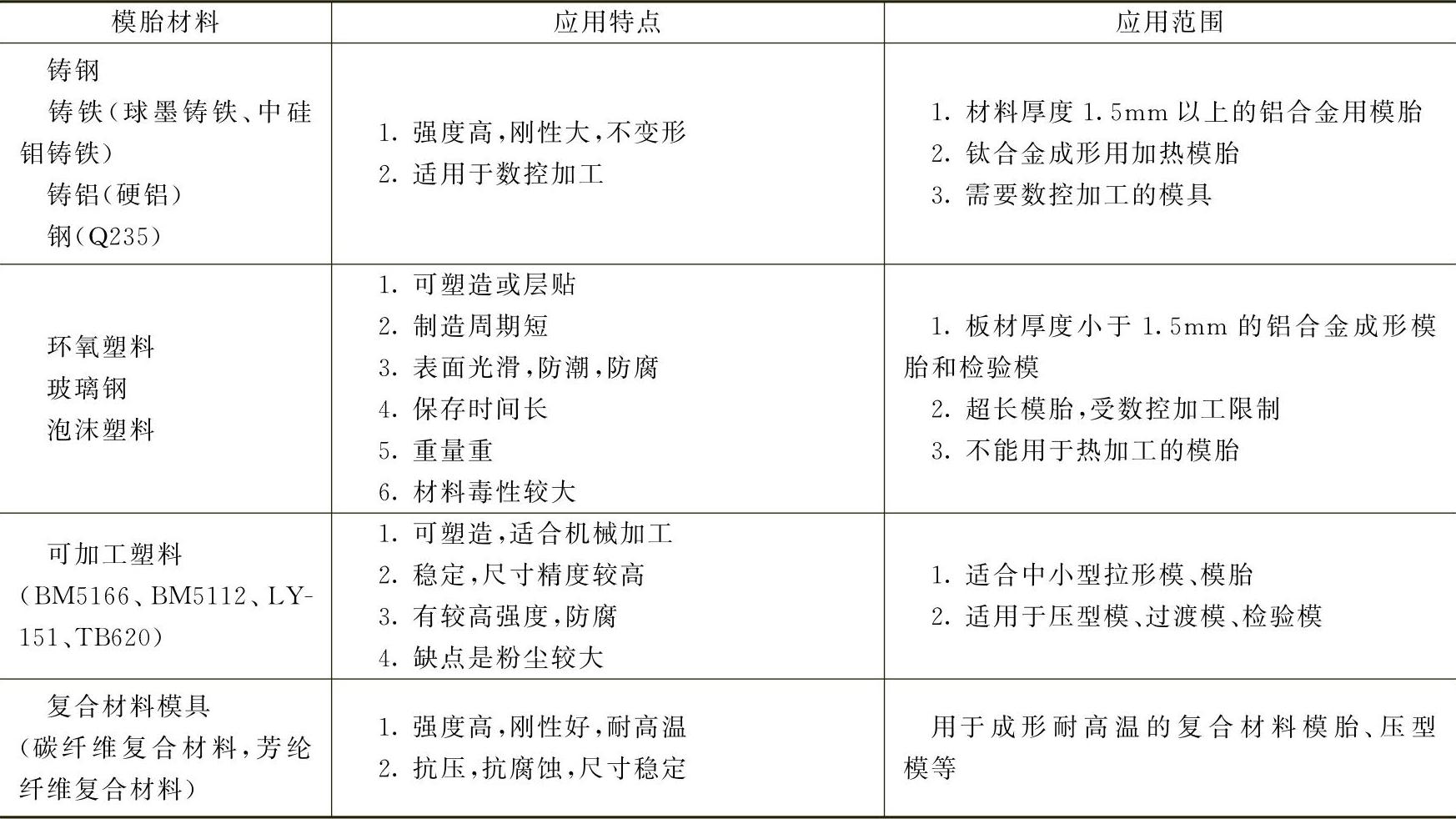

(2)常用模胎的材料见表9-5

表9-5 常用模胎材料

3.模胎的典型结构及设计

(1)不在机床上工作的模胎

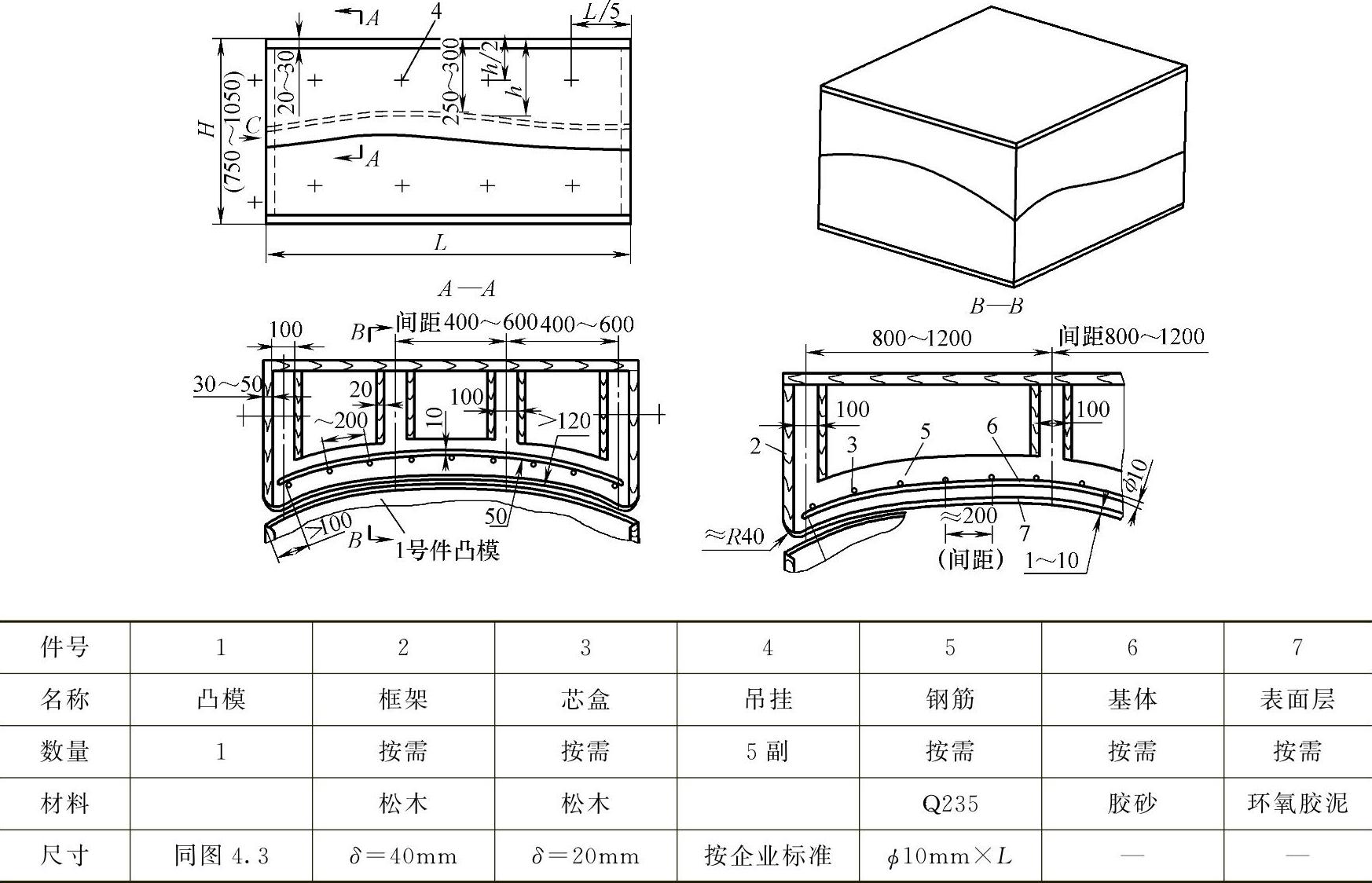

1)检验模胎的典型结构如图9-5所示。

图9-5 检验模胎的典型结构

2)总模胎的典型结构,如图9-6所示。

图9-6 总模胎的典型结构

(2)在机床上工作的模胎

1)纵向拉形模的设计。

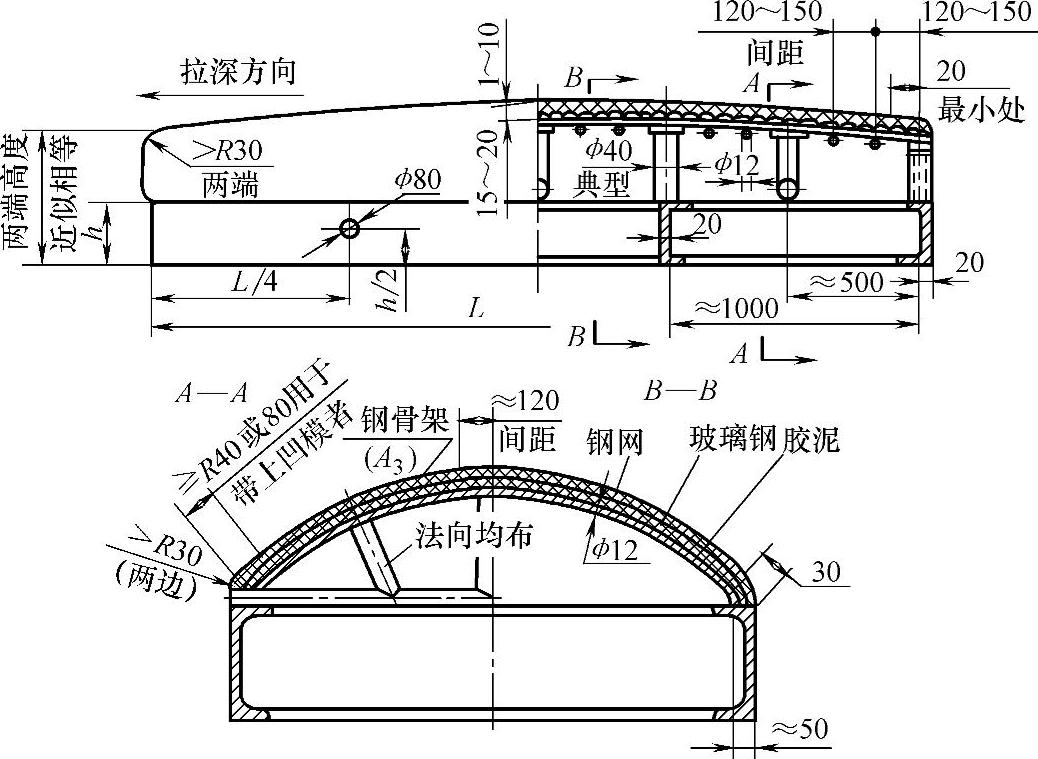

①木质框架纵向拉形模如图9-7所示。

图9-7 木质框架纵向拉形模

②带压盖的纵向拉深形如图9-8所示。

③钢骨架焊接结构纵向拉形模、模胎、表面标准样件,如图9-9所示。(https://www.daowen.com)

图9-8 带压盖纵向拉形模

图9-9 钢骨架纵向拉形模

此模胎表面层用玻璃纤维或环氧塑料,模具钢性好,承力大,属常用结构。

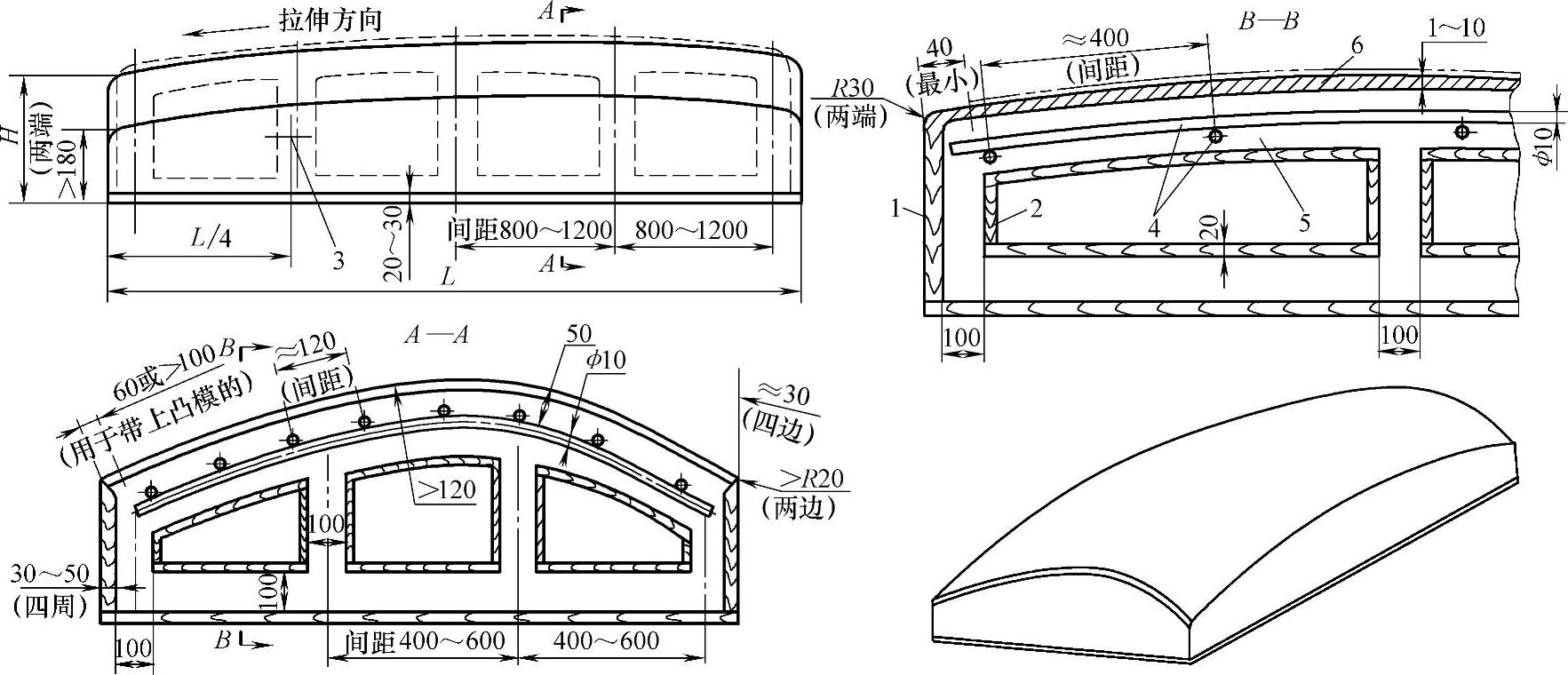

2)横向拉形模的设计。

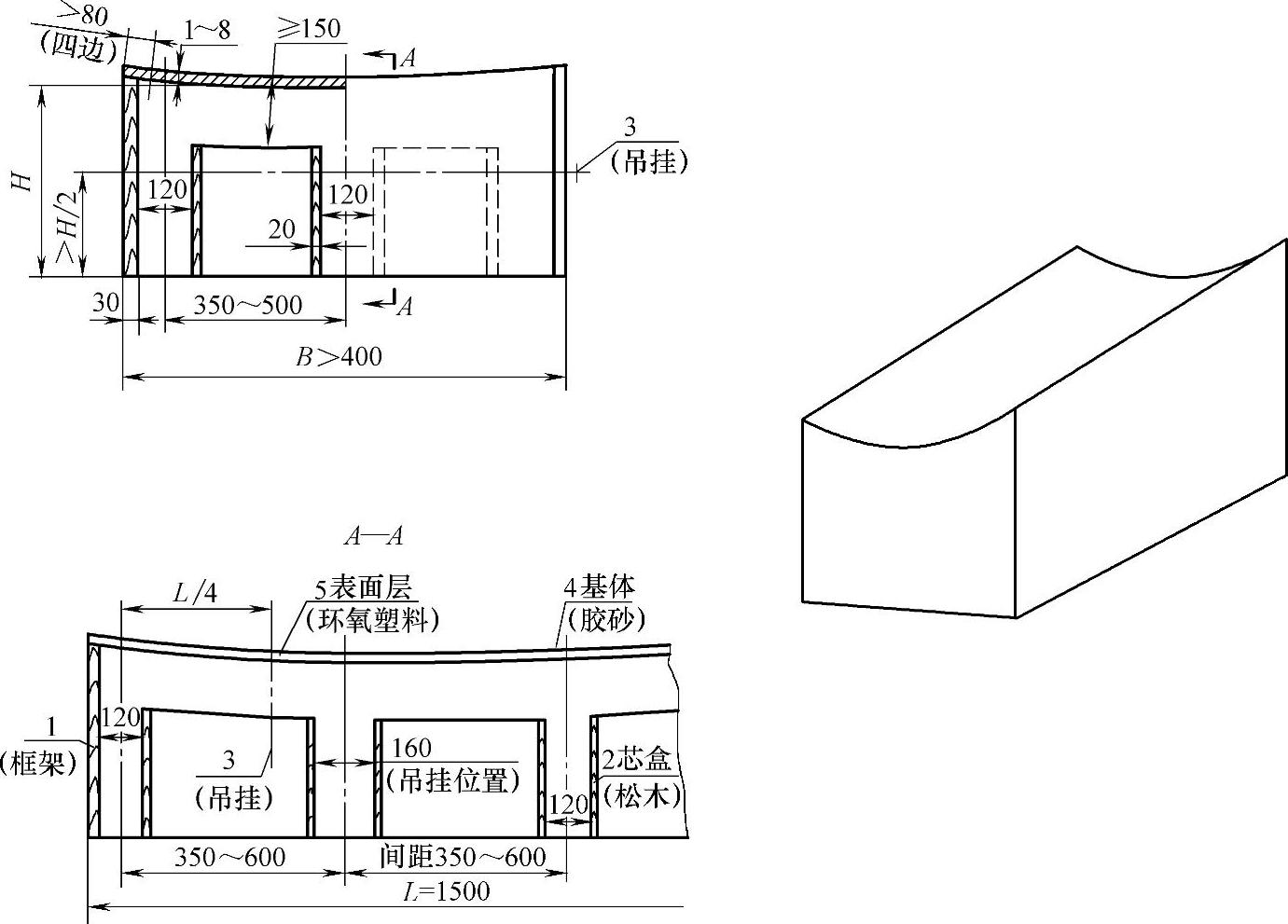

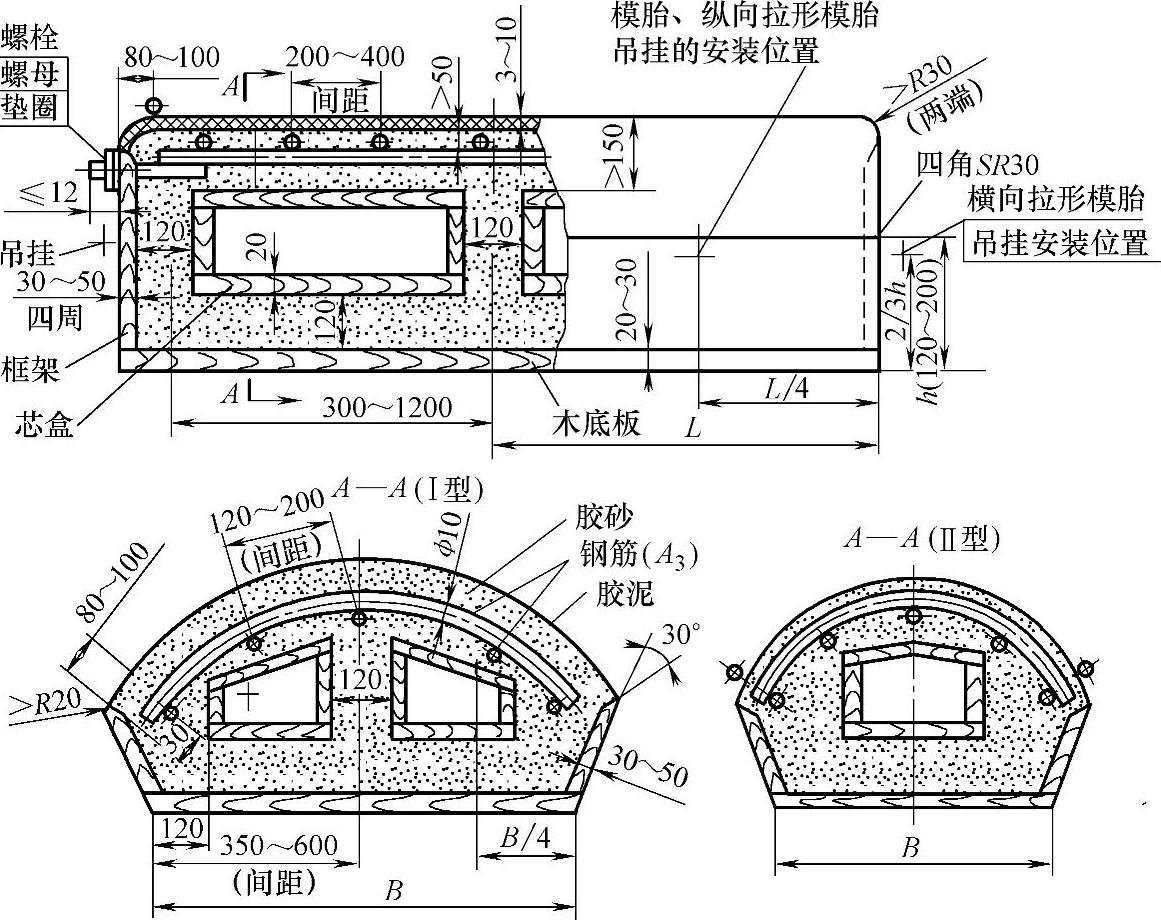

①木框架横向拉形模如图9-10所示。

图9-10 横向拉形模

该模胎采用木质空心芯盒,芯盒尺寸及数量视模具大小而定,螺栓、螺母、垫圈按模具大小均匀分布,吊挂一般装4个且均布。LB尺寸按拉深零件大小而定。

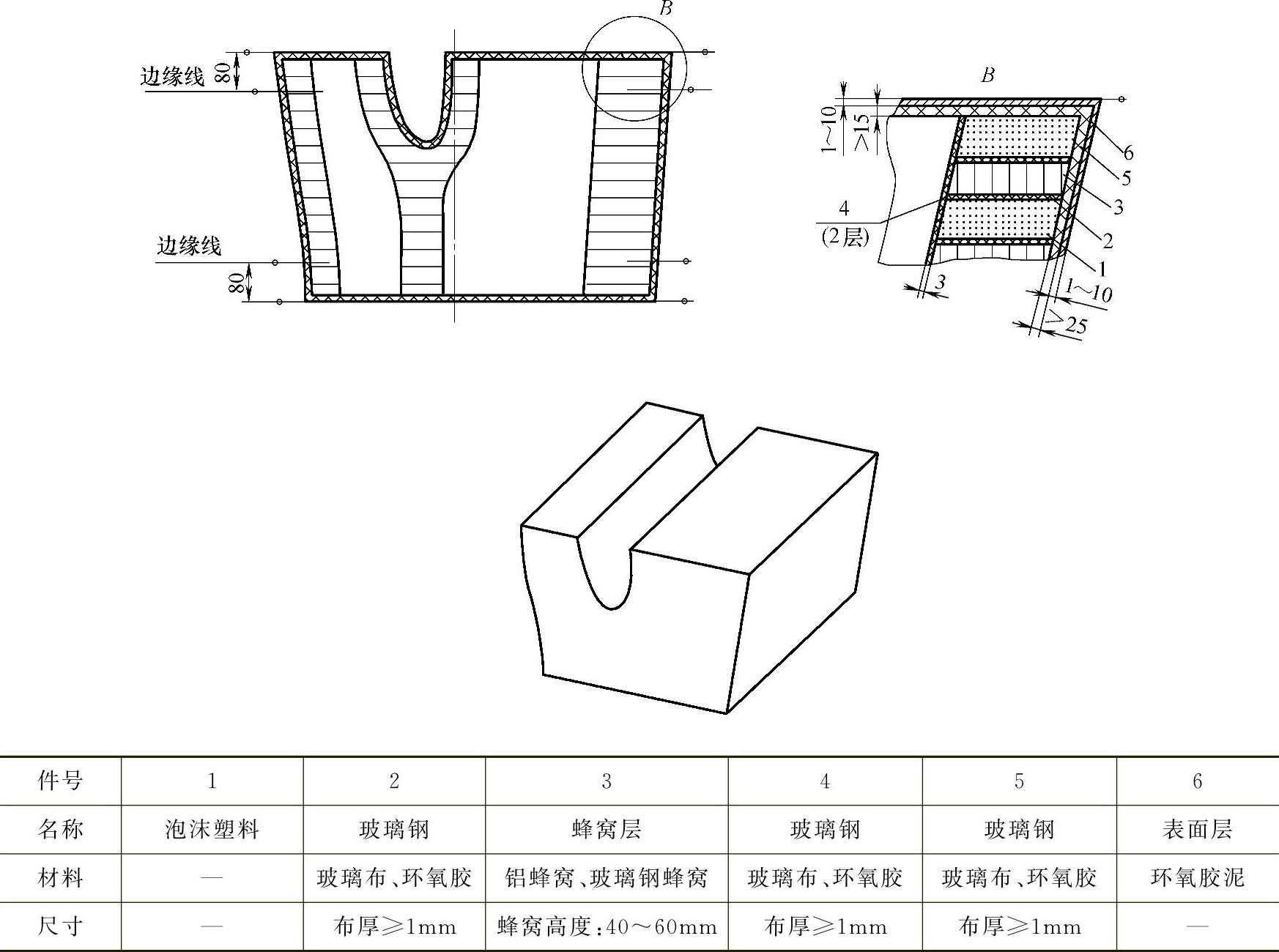

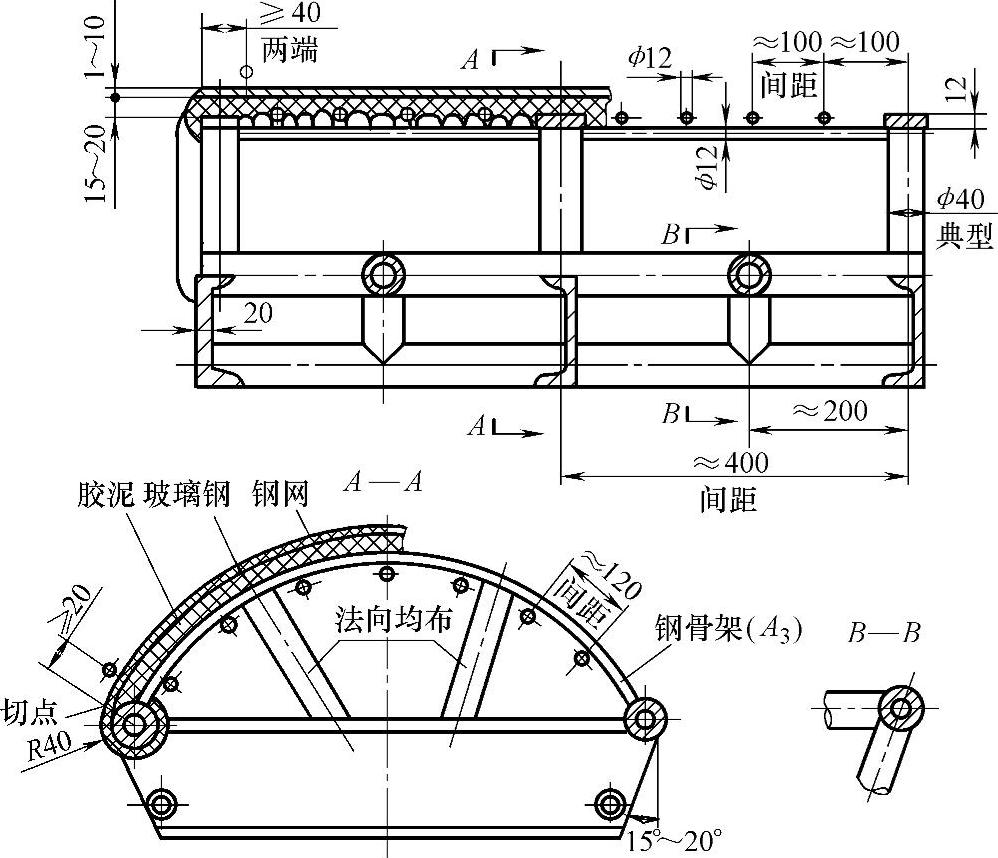

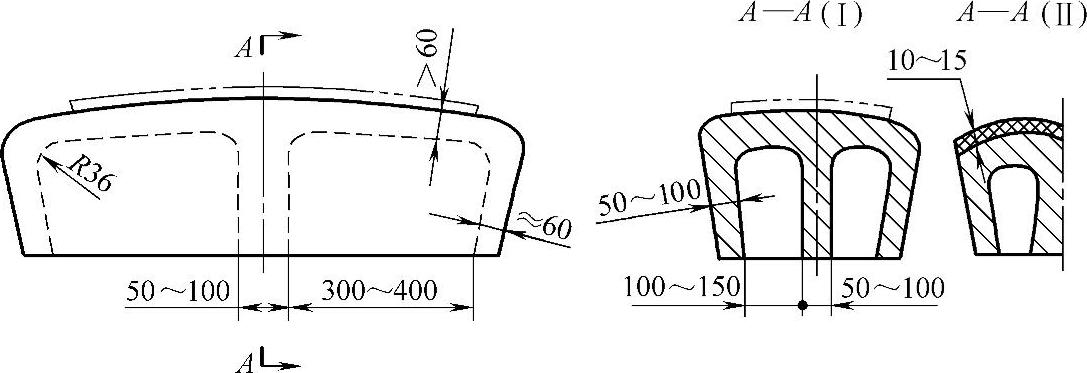

②钢骨架横向拉形模如图9-11所示。

图9-11 钢骨架横向拉形模

该模具采用钢骨架焊接结构,表面用玻璃钢纤维或环氧塑料,模具刚性好,承力大。

③全钢模胎如图9-12所示。

图9-12 全钢模胎

全钢模胎为零件成形的常用模具,一般为铸件(空心结构),材料可以为铸钢或铸铁,型面采用数控加工而成,数据传递、加工方便、可靠,多用于航空航天的飞机制造中。

4.模胎、拉形模的制造

(1)模拟量制造方法

1)按样板制造。按切面样板上的位置线划出样板位置线、控制定位线、基准标高线,按样板位置线定位各切面样板后加工各切面,然后流线加工模胎型面,打光型面,光顺曲面。按公差要求检查型面。

2)仿形制造。操作步骤如下:

①在坯料上划出各项基准线(水平、纵向、横向基准线)。

②找正坯料和靠模的相对关系,按靠模加工模胎型面流线,打光型面。

③按公差要求检查型面。

3)按过渡模制造。型面修合前,在坯料上首先划出型面粗加工样板位置线、定位线、基准标高线,然后加工各切面位置型面,流线加工各部位,最后按过渡模研合型面,并打光型面。

4)在模胎上,按制造依据划出各种标记线(中心线、框、肋轴线等),按样板或过渡模划出零件外形线。

(2)按数模数据、数控加工法 按数模编写数控加工程序,确定坯料基准、加工基准、测量基准及标高;选择刀具和量具;确定加工路线。编写合理的工艺规程,铣削加工型面、流线及打光型面;最后用数控测量机检测。

(3)划线要求 线公差:基准轴线,+0.2mm;外形线,0.5mm。