7.3.2 筒形件的旋压成形工艺参数

1.减薄率与道次

强力旋压减薄率反映工件的变形程度,其计算公式与式(7-4)类似,即:ψtn=(tn-1-tn)/tn-1,ψtn为工件的道次减薄率;ψt=(t0-tf)/t0,ψt为工件的总减薄率。

强力旋压道次减薄率对工件内径的胀缩量及尺寸精度的影响较大,因此在总减薄率确定后,应根据工艺条件和工件尺寸精度要求,分成若干道次进行强力旋压。道次减薄率过大,造成工件塑性流动失稳堆积,表面易出现起皮;道次减薄率过小,会引起工件厚度变形不均,工件内壁变形不充分,从而出现裂纹。为使壁厚变形均匀,壁厚偏厚取上限,壁厚偏薄取下限。此外,还应考虑减薄量与旋轮压下台阶的关系,即减薄量Δt小于压下台阶hp。

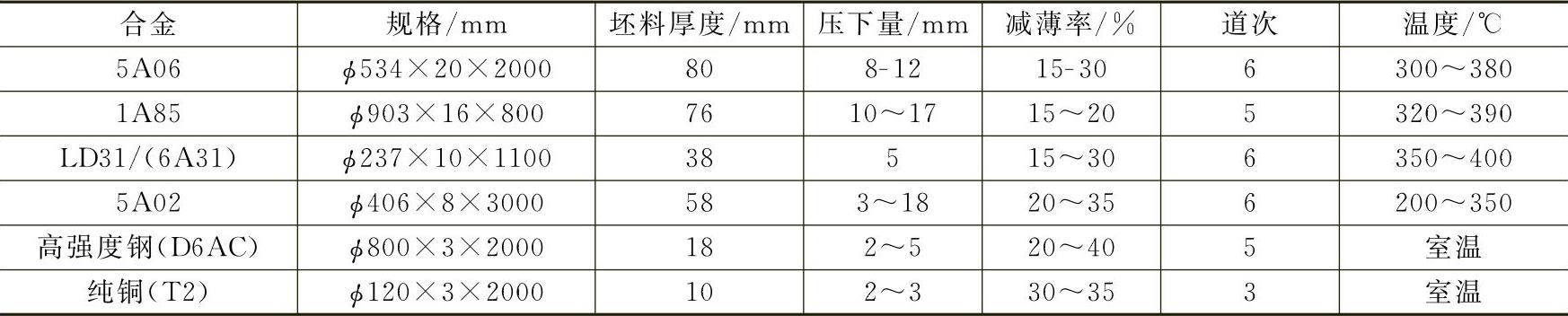

多道次旋压采用中间热处理的过程中,热处理后的旋压累计变形量决定工件的综合性能,因此旋压减薄率和旋压道次要根据工件的性能要求来确定。表7-14所列实例供参考。

表7-14 不同合金材料的筒形件旋压的减薄率与道次

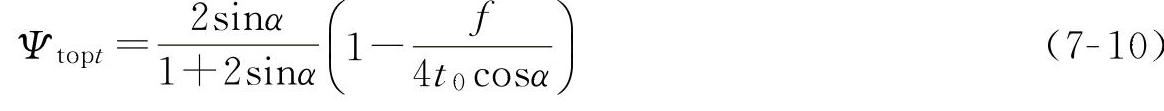

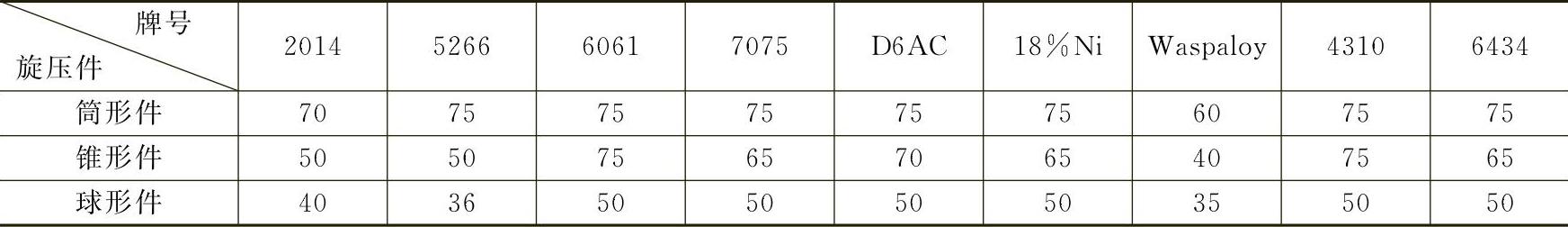

同一种材料的筒形件强力旋压的总减薄率略大于锥形件剪切旋压的总减薄率,并远大于球形件剪切旋压的总减薄率。不同材料的坯料一道次旋压的极限减薄率见表7-15。筒形件强力旋压的道次减薄率太小,坯料内表面材料不流动,并产生分层。一道次旋压的极限减薄率理论值计算如下

式中 α——旋轮工作角(°);

多道次旋压的总减薄率大于一道次旋压的极限减薄率,一般可达75%,个别达90%。当总减薄率不超过极限值时,通常不进行中间退火。

表7-15 不同材料的坯料一道次旋压的极限减薄率(%)(https://www.daowen.com)

2.进给比与转速

进给比为模具每转旋轮沿工件母线的进给量,其表达式见7.3.1节中的式(7-9)。

强力旋压时,进给比对工件直径的胀缩和工件质量均有影响。进给比适当,大有助于缩径;小进给比易扩径,但表面质量较好。过大的进给比易造成旋轮前材料的堆积和起皮。

筒形件强力旋压的进给比一般在0.5~3.0mm/r的范围选取,常用的进给比是0.5~1.5mm/r。在多道次强力旋压厚壁管坯时,前期道次受设备能力限制,进给比不宜很大。进给比小,易造成工件有一定的扩径量,在随后的道次,可适当增加进给比,以减小扩径量,提高旋压件的尺寸精度。

在有中间热处理的旋压过程中,热处理后的进给比是控制工件直径、获取高精度旋压件的重要工艺因素。成品前的旋压道次采用大的进给比,使工件贴模。成品旋压时,道次进给比较小,使工件略微扩径,有助于脱模和提高表面质量。

在旋轮轴向进给速度一定时,主轴转速高则进给比减小,主轴转速低则进给比增加。但是,转速过高易引起机床振动,变形热量增加,需要加大冷却;转速过低时,为保持一定的进给比,需要低进给速度配合,此时机床易出现爬行。

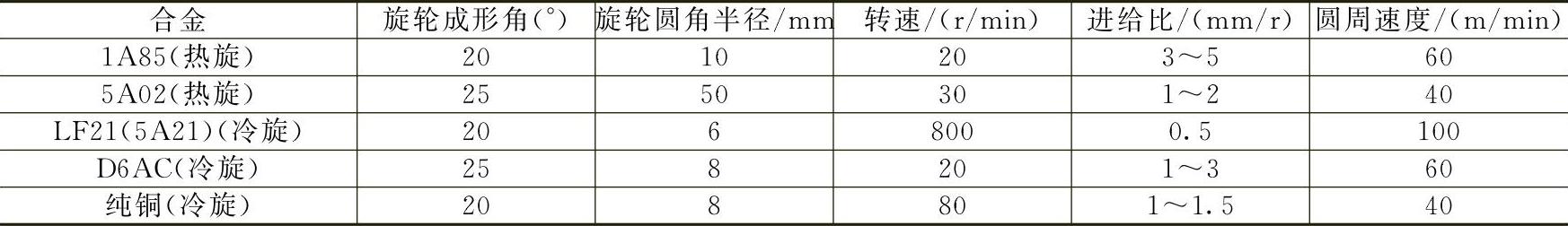

转速与圆周速度相关,常用合金筒形件的旋压进给比与转速见表7-16。

表7-16 常用合金筒形件旋压进给比与转速

进给比是最活跃的工艺参数,与减薄率、旋轮结构参数关系密切,是控制旋压件直径与壁厚的关键参数。在一定的范围内调整进给比可有效控制壁厚尺寸精度。例如在一定的工艺条件下,进给比为1.0mm/r,壁厚为公差上限,降低进给比为0.8mm/r,其壁厚将减小0.03~0.05mm,进入壁厚公差中下限。

为有效控制工件直径,常以工件贴模保证尺寸精度为原则,当旋轮工作角不同时,进给比要相应变化。例如在相同减薄率时,旋轮工作角25°,其进给比2.5mm/r,直径尺寸控制良好;旋轮工作角30°,进给比取1.5mm/r,也可以收到相同效果。