7.6.1 旋压坯料的设计

1.异形件的旋压坯料

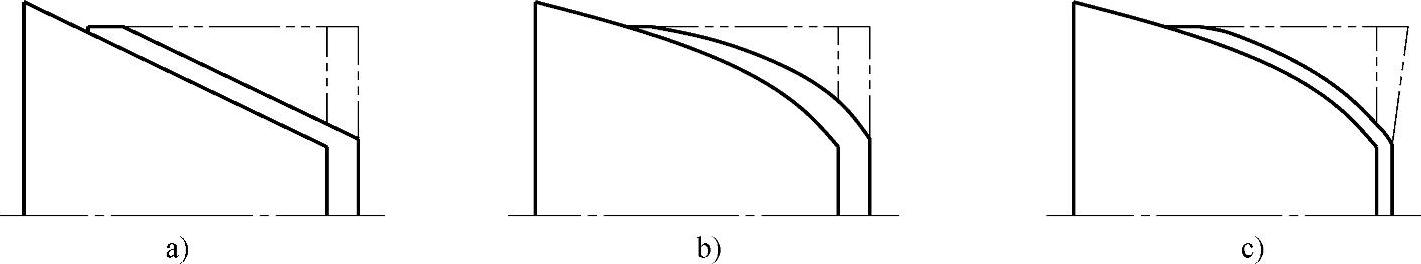

锥形件的剪切旋压有三种典型形式:一是等壁厚坯料旋压成等壁厚工件;二是等壁厚坯料旋压成变壁厚工件;三是变壁厚坯料旋压成等壁厚工件。三种典型的锥形件剪切旋压形式如图7-9所示。

2.筒形件的旋压坯料

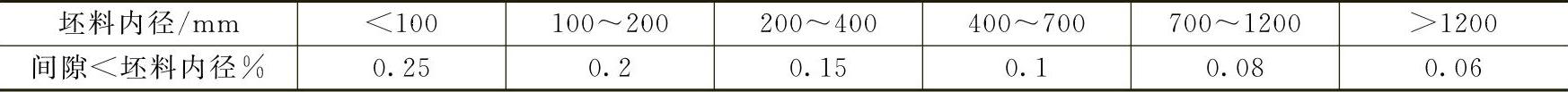

筒形件的旋压坯料要有较高的尺寸精度,坯料内径与模具配合的间隙值应以变形金属能自由稳定塑流为目的。如果坯料与模具直径的间隙小,则有利于对中。为了便于装模,中小件的直径间隙为0.10~0.2mm,大件则达0.30~0.60mm。坯料筒壁的壁厚差应≤0.1~0.2mm,直线度误差应≤0.05~0.10mm,表面粗糙度值一般为Ra3.2和Ra6.3μm为宜。常见筒形件的旋压坯料内径与模具的直径间隙见表7-17。

图7-9 三种典型的锥形件剪切旋压形式(https://www.daowen.com)

a)等壁厚坯料旋压成等壁厚工件 b)等壁厚坯料旋压成变壁厚工件 c)变壁厚坯料旋压成等壁厚工件

表7-17 常见筒形件的坯料内径与模具的直径间隙

强力旋压的坯料尺寸计算原则应依据体积不变规律。强力旋压时,坯料内径与工件内径大致相同,坯料与工件尺寸应符合7.2.2节中的式(7-1)。

对于壁厚变化的筒形件,应逐段求出工件的体积后,进行叠加,求得坯料体积。筒形件强力旋压的坯料为管坯,其壁厚大、长度短,机械加工方便,旋压时要以旋压力不过大、中间热处理道次不过多为宜。管坯的内外表面应光滑,不得有裂纹、擦伤、起皮等缺陷存在。管坯的显微组织不得有过烧,低倍组织不得有夹层、缩尾、气泡、气孔等。

厚壁坯料起旋处的形状应与旋轮工作部分的形状相吻合。坯料带厚底时,起旋处宜越过底部。在首道次旋压时,终旋点位置应距坯料尾端(1.5~6)t0以上,随后道次则宜距前一道次终点(1~3)mm以上。

带厚法兰时,在法兰与旋压段之间要设卸荷段;运动段不小于3~8mm,非运动段不小于2~3mm。