一、毛皮工艺

传统的毛皮工艺主要分为:鞣制、整饰、裁制及吊制。参照制革工艺,将毛皮工艺分为鞣前准备、鞣制、湿态染整及干态整饰四个工段。

1.鞣前准备工段

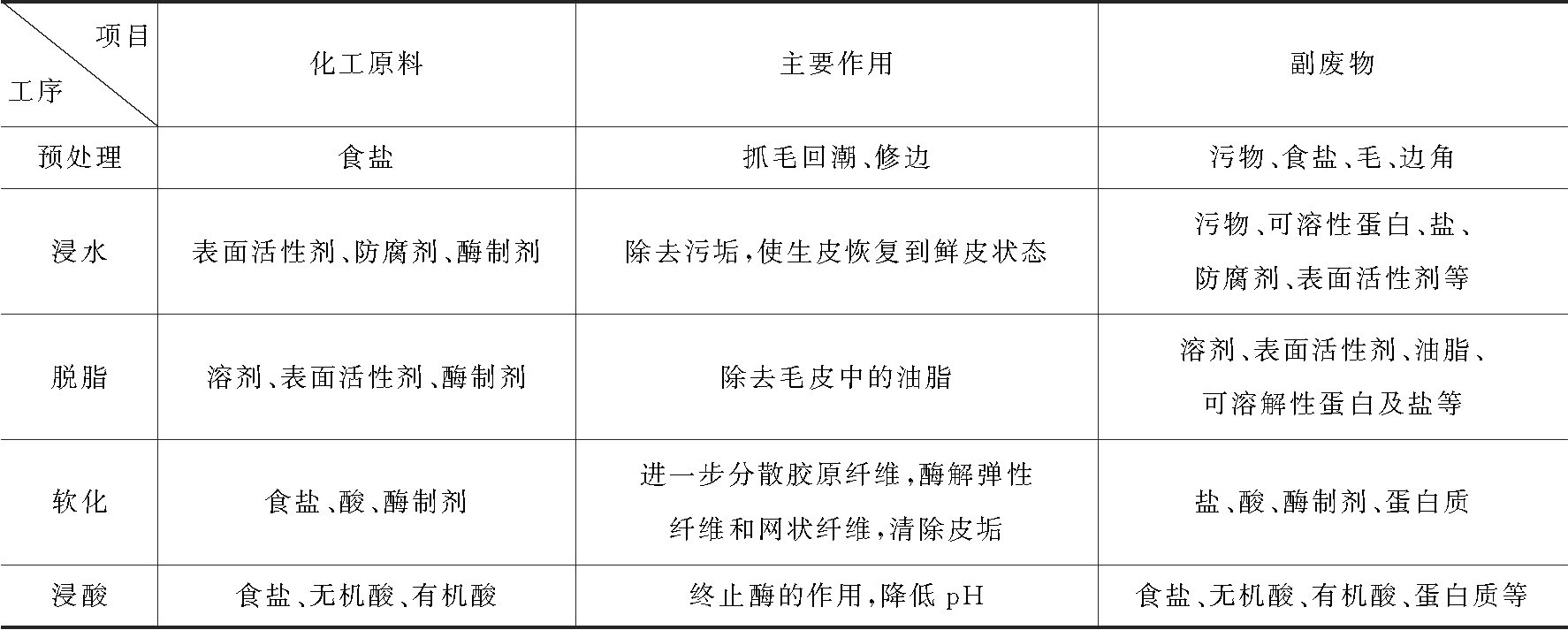

鞣前准备是指从毛皮浸水至鞣制前的整个工艺操作,主要包括制裘原料皮的预处理、浸水、脱脂、酶软化及浸酸工序。与制革不同,毛皮加工工艺要保护毛被,因而尽量在酸性或弱碱性条件下进行操作,没有脱毛、浸灰和复灰工序。预处理包括分路组批、抓毛和修边;毛皮浸水不加纯碱;脱脂不采用碱法脱脂,而采用物理压榨法、溶剂法、表面活性剂法和酶法;软化则常用酸性酶软化。为了获得较高的柔软度,采用长时间浸酸、浸酸堆置或轻微酸膨胀来分散胶原纤维,如表2-1所示。

表2-1 毛皮鞣前准备工段主要化工原料、主要作用及副废物

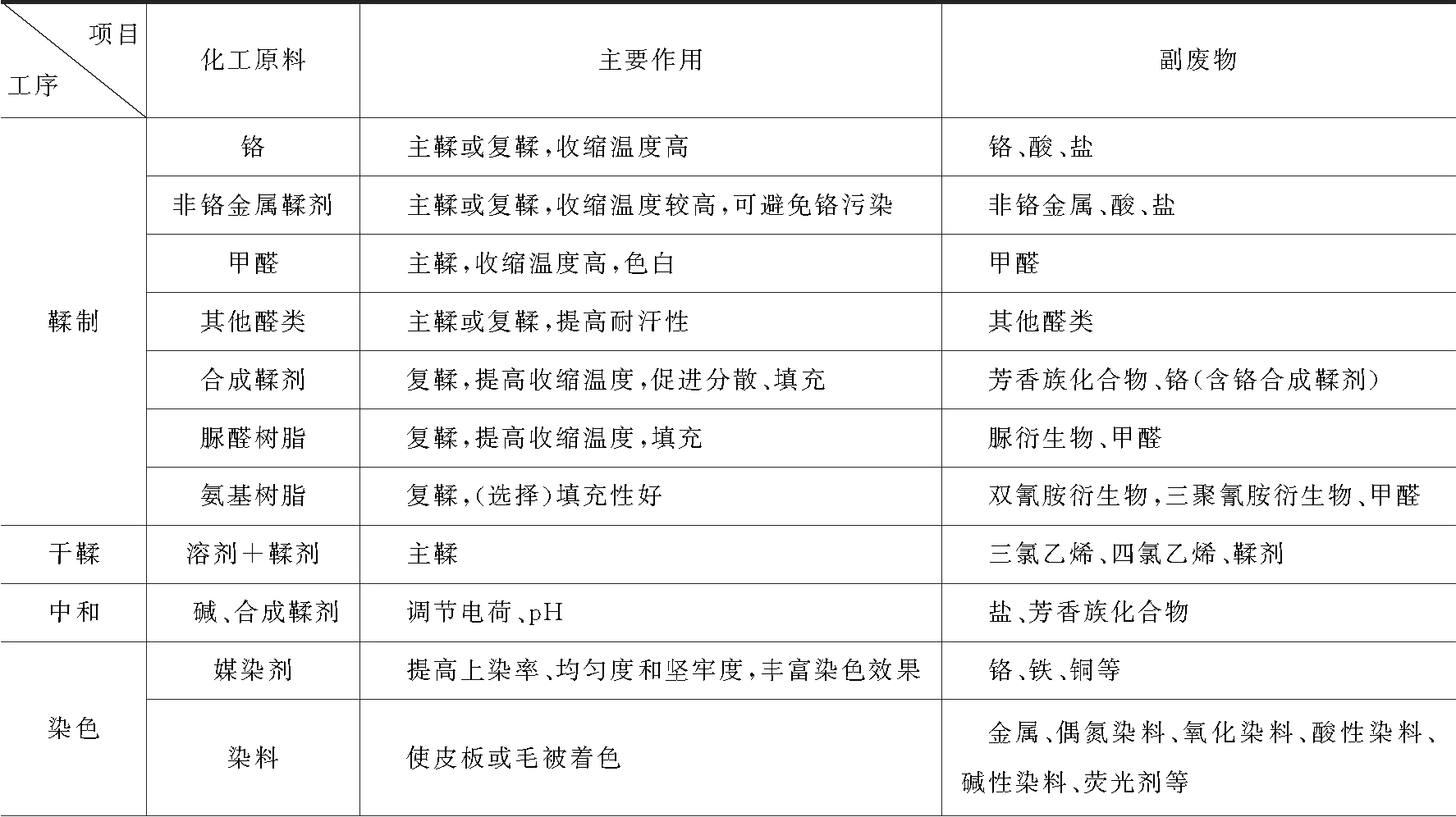

2.鞣制工段

鞣制是采用鞣剂使生皮变成革的过程,也是毛皮生产中最核心的过程。鞣剂一般会在胶原纤维之间形成交联键,即在胶原结构中形成两个或两个以上的新的化学键,从而使胶原的稳定性提高。新生成的化学键越强,数量越多,这种交联结构就越稳定,鞣制作就越强,耐湿热稳定性(收缩温度)也越高。能够产生鞣制作用的物质很多,根据鞣剂结构的不同,可以分为无机鞣剂、有机鞣剂和无机—有机配合鞣剂。采用某种鞣剂进行鞣制的方法,相应就称为该鞣剂的鞣法。毛皮常用鞣制方法有:无机鞣法、有机鞣法及结合鞣法。鞣制既要使皮革具有足够的湿热稳定性,还要尽量使皮革拥有其他的使用性能,如力学性能、透水透气性、柔软性、丰满性等。不同的鞣剂鞣制得到的成革,理化性能各有特色。因此,评价一种鞣制方法的优劣,不能只看收缩温度的高低,还要综合考察其他性能。随着人们环保意识的提高,鞣剂的绿色化越来越受到重视,甚至成为决定优劣的关键一票。以往认为铬鞣的综合性能最佳,铬鞣剂是一种很好的鞣剂,但现在发现铬属于重金属,六价铬还具有很大的毒性,铬鞣剂的使用也越来越受限制。以往认为植物鞣剂鞣性较差,用量很大,综合性能不如铬鞣剂,但植物鞣剂属于可再生的天然产物,生物降解性好,对环境污染小,是很好的绿色鞣剂。随着时代的发展,对鞣剂和鞣制方法提出了新的要求,有必要运用新的方法和思路来重新审视毛皮的鞣制工段,以探索新的途径,实现鞣制的清洁化。

3.湿态染整工段

湿态染整主要包括复鞣、染色、加脂工序。复鞣被称为“点金术”,它可以补充鞣制的不足,同时赋予毛皮以新的性能,提高产品质量。复鞣使毛皮皮板更加丰满、柔软,减少部位差,减少松面,绒头更细,毛被更牢固,并能赋予毛皮防水、抗静电、阻燃等功能。从复鞣的目的可以看出,复鞣剂并不需要具有很强的鞣性,甚至可以没有化学结合性(仅是物理填充)。复鞣剂结合性相对较弱,容易经过水洗而进入废液,造成污染。

毛皮染色符合人类审美需求,可以大幅度提升毛皮的价值。毛皮的染色是将染料固定到皮板和毛被上的加工过程。毛、板染色可以分别进行:在高温、高pH下染毛被;在低温、低pH下染皮板。既可毛板同色,也可以毛板异色。按染色操作方法可以分为吊染、扎染、浸染、刷染、喷染、印染、拨染等。

加脂是使天然油脂、氯代烷、矿物油等渗入胶原纤维之间,润滑纤维,减小纤维之间摩擦力,从而获得柔软、舒适的手感。加脂还可以提高毛被的力学性能。常规加脂均在水中进行,因此,加脂剂需要乳化后加入。天然油脂可以通过硫酸化、亚硫酸化、磷酸化等化学处理,引入亲水性基团,从而赋予其水溶性;氯代烷和矿物油往往需要外加表面活性剂进行乳化。少部分加脂剂具有化学结合性,能与胶原纤维或已与胶原纤维牢固结合的金属盐等产生化学键,从而牢固结合到胶原纤维中。大部分加脂材料,需要在加脂后期加入酸、阳离子(有机阳离子、金属盐)来破坏乳液稳定性,使加脂剂沉积到皮革纤维之间。

毛皮鞣制与湿态染整工段主要化工原料、主要作用及副废物见表2-2。

表2-2 毛皮鞣制与湿态染整工段主要化工原料、主要作用及副废物

续表

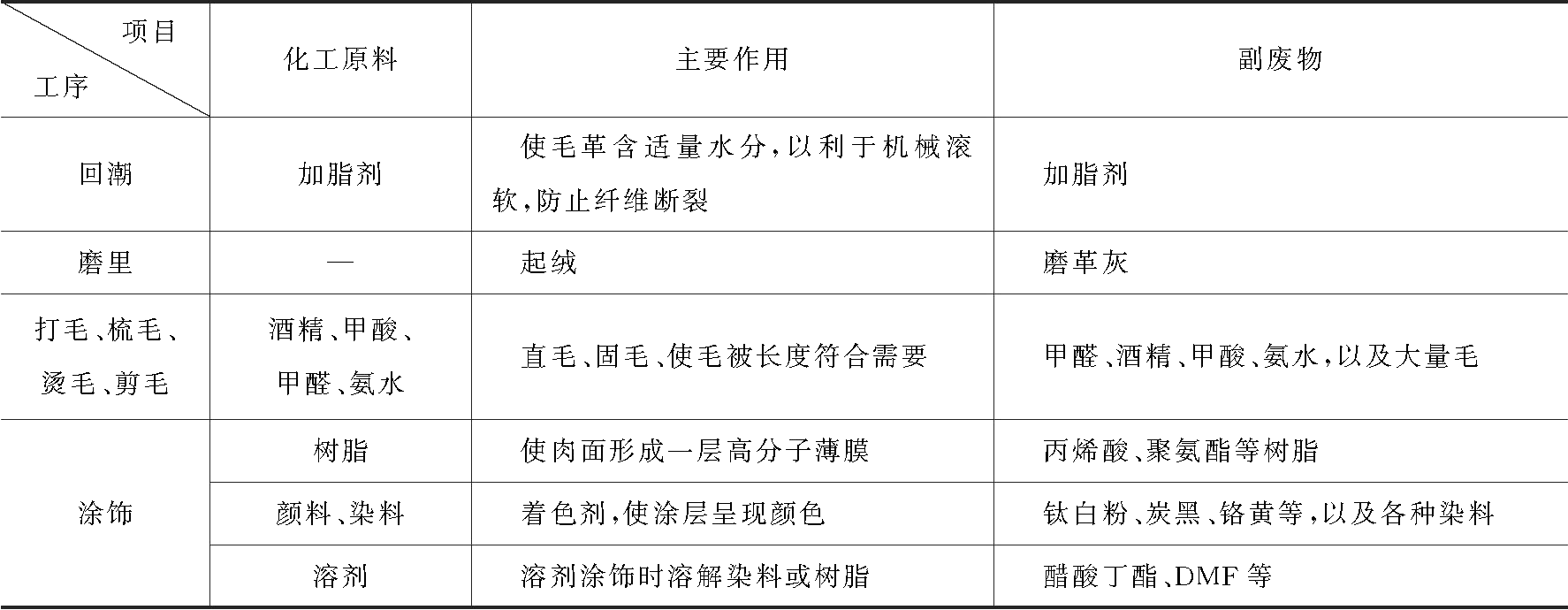

4.干态整饰

毛皮的干态整饰包括干燥、回潮、滚软、磨里、皮板起油、漂洗、打毛、梳毛、剪毛、除尘、整修、量尺、验收等。经过整理使皮板达到轻、薄、软,毛被松散、灵活、光亮、无勾毛、无溜针、无脱毛、无灰、无异味、无油腻感。

毛革一体,又称毛革两用,简称毛革,它是在毛皮加工的基础上,对其皮板进行类似制革工艺的处理而制成的产品。毛革将其毛被向外即可作裘皮,而皮板朝外又要作皮革。它集制革、毛皮于一体,具有很高的经济价值。毛革除进行正常的毛皮加工外,还要在皮板的网状层上进行加工,经染色、涂饰、压光等工序。在生产过程中,需要兼顾皮板和毛被,因而比单独制革和制裘困难。

毛皮干态整饰工段主要化工原料、主要作用及副废物见表2-3。

表2-3 毛皮干态整饰工段主要化工原料、主要作用及副废物

毛革的加工特点是由毛革的性质、特征所决定的。由于毛革的双重性质与特征,因此,其加工难度明显增大,从而表现出自身所独有的加工特点:

(1)皮板处理难度大。因为毛革必须在保毛、护毛的前提下对皮板进行处理,而制革过程所采用的如浸灰、脱毛、复灰等可以分离和松散胶原纤维的工艺操作,都不能用于毛革的加工,且在整个加工过程中,要尽量避免使用碱,所以,加工毛革对皮板处理的难度很大。

(2)加工设备不配套。加工毛革产品,一方面,不能全部沿用制革设备,另一方面,单纯使用毛皮加工设备进行处理,又无法保证达到毛革产品对皮板手感的要求。

(3)生产周期长。毛被和粒面层是毛革产品的组成部分,在毛革的加工过程中,它们的存在阻碍了化学品向皮板内的渗透,为了达到预期的加工效果,就需要增加时间,从而导致生产周期长。

(4)工艺设计及实施必须注意“统筹兼顾,全面平衡”。在毛革产品的加工过程中,必须同时对毛被和皮板进行处理,而这种处理存在相互影响、相互制约的问题。因此,我们不能简单地用毛皮和制革工艺来分别处理毛被和皮板,而应该将两者综合考虑,制订出合理的毛革工艺。

毛革制造的关键在于皮板的处理,要求皮板丰满、柔软而不松面,厚薄均匀,色调一致。主要分为不涂饰的绒面毛革和涂饰的光面毛革。绒面毛革要求绒毛均匀细致,有一定的丝光感和抗水、耐洗性能。由于肉面纤维较粗壮,想获得理想的绒头,需要在鞣前处理、鞣制、干燥、磨革过程中精心处理。光面毛革要在肉面上进行涂饰,可以采用贴膜、移膜和喷涂的方法,制造一个“假面”。光面毛革要求涂层均匀,光泽自然,具有较好的耐干/湿擦坚牢度、优良的耐候性以及舒适的手感。由于肉面纤维粗、纤维间隙大,封底处理至关重要。制革涂饰中的许多效应(如仿古、珠光、龟裂等)都可以应用,使毛革产品熠熠生辉,深受消费者青睐。