超临界CO染色技术

超临界CO2染色技术就是以超临界状态CO2流体为介质代替以水为介质的染色技术。该技术可以避免大量废水对环境带来的严重污染问题。上染速率快(10min内即可完成),匀染性和透染性好,无须还原清洗,无须烘干,二氧化碳可循环再利用。此技术已应用于涤纶等合成纤维染色,效果良好。对于天然纤维,由于染料系统问题,目前尚处于研究探索阶段。

1.超临界CO2的特性

超临界流体是物质高于临界温度(Tc)和临界压力(Pc)条件下的状态。当环境温度、压力到达物质的临界点时,气液两相的相界面消失,成为均相体系,温度、压力进一步升高时,物质就处于超临界状态。超临界流体具有类似气体的良好流动性和低的黏度,又有高如液体的密度。

CO2是最常用的超临界流体,超临界CO2是指温度超过31℃、压力超过7.2MPa时的CO2流体。该流体是无臭、不燃、价廉的化学惰性流体,具有非常独特的理化性质。其黏度较低,可以均匀分布在整个容器中,扩散系数高,传质速率快,混合性能好。通过调整压力,又可以达到液体大小的密度,它对物质有很强的渗透作用,对物质的溶解能力远远高于气体,甚至高于液体。由于CO2是非极性分子,在化学性质方面与非极性有机溶剂相似,对非极性和低极性的物质(如分散染料)有较高的溶解能力,而对极性物质(如离子型染料)溶解度很低。

由于CO2的超临界条件相当温和,在超临界状态下依然保持很高的惰性,可以通过压力的改变来等温地调节和控制流体的密度、黏度、比热、介电常数、溶解能力等物理化学性质,以控制染料的溶解度、上染速率和染色质量。故超临界CO2是非常理想的超临界染色媒质,而且染色完成后只需降压就可使CO2汽化分离,残余的染料粉末可再利用,且染色时不需要分散剂、匀染剂、缓冲剂等化学品,可省去还原清洗和烘燥过程,对某些不易清除的未固着染料粉末可以用CO2在较低温度(低于纤维玻璃化转化温度)下进行清洗。染色过程不但不需要用水,也无污水产生,完全是一种无废气、废水和废渣排放的清洁生产工艺。

2.超临界CO2流体分散染料染色工艺

分散染料分子中不含磺酸基、羧基等水溶性基团,在水中溶解度很低,依靠大量的分散剂在溶液中保持分散状态,通过少部分溶解于溶液中的染料分子上染到涤纶上。CO2是非极性分子,用超临界CO2作介质染色与水中染色不同,分散染料在其中的溶解能力较水中高得多,几乎都是以单分子分散状态存在。在水中染色时,分散染料是通过胶束传送或染料从晶体表面层中溶解逐渐释放出分子的分散形式。由于分散染料在水中呈缔合状态,可能发生晶粒的增长和晶型的转变,严重时还会出现沉淀,造成染色不匀等严重的染色问题。超临界CO2流体的黏度极低,使得染料较容易扩散传送到纤维或纤维束的细孔和毛细管中,有利于提高染料的上染速率,染色的均匀性以及移染性和透染性。

众所周知,分散染料对涤纶的染色是按自由体积扩散模型进行的,染料分子的扩散与纤维中自由体积的大小有关,凡是有利于高分子物无定形区的孔隙加大,有利于降低纤维玻璃化温度的因素,都有利于染色的进行。超临界CO2流体分子小,黏度极低,扩散性好,分子间不会形成水中的“冰山结构”或簇状体,在疏水性纤维中的渗透要比水中容易得多,容易进入纤维结构致密的区域,有很强的增塑作用。纤维增塑后,无定形区的分子链段运动更加容易,使得纤维的玻璃化温度降低,分散染料可在比常规更低的温度下染色,更短的时间内上染。

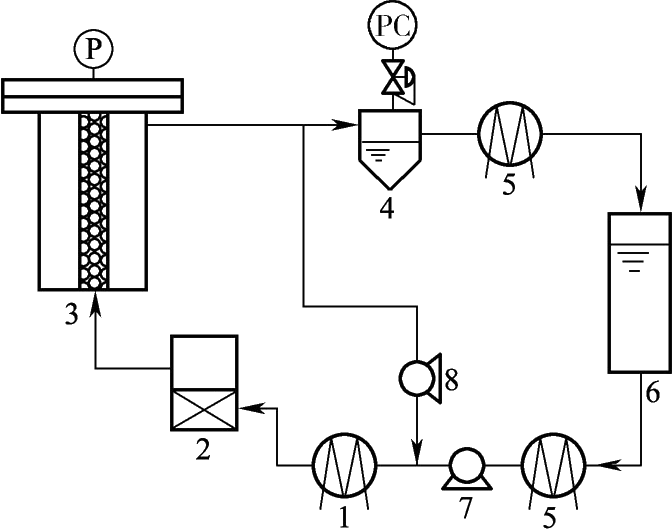

超临界CO2染色设备如图6-11所示。首先将卷绕了织物、中空、筒壁布满小孔的不锈钢轴,固定于高压染色槽,染料投入溶解槽中,关闭压力容器,储罐中的液体CO2冷却后直接用升压泵压缩到设定压力,然后通过加热器把液流加热到预设的温度。随后超临界CO2流体在溶解槽内溶解染料,并把染料送至高压染色槽的不锈钢轴内筒,流体在流经筒壁小孔向外扩散穿透织物层的过程中进行染色,并通过循环泵,增加流体在系统中的循环次数,确保染色的质量。染色结束后,流体通过分离器释放压力,这时由于CO2变为气体,降低了染料的溶解度,可使染料沉淀回收。不含染料的CO2通过冷却器冷却后回收储存于储罐中。

图6-11 超临界CO2染色设备

1—加热器 2—溶解槽 3—染色槽 4—分离器 5—冷却器 6—CO2储罐 7—升压泵 8—循环泵

在超临界CO2染色中,分散染料的溶解度和扩散性能至关重要,因此染色的温度、压力和染料的结构是重要的工艺参数。

通常情况下,温度升高可提高染料的溶解度和扩散速度,而染料的溶解度又与溶剂密度有关,溶剂密度的升高有利于染料溶解度的增大。在低压时,溶剂密度随温度升高而下降,使得染料的溶解度随着温度的上升而下降,高压时溶剂的密度受温度的影响小,染料溶解度随着温度的升高而升高。同时还发现,染色温度越高,吸收的染料越多。130℃条件下染色,纤维吸收的染料量比70℃下染色纤维吸收的染料量要多40~50倍。因为染色温度必须越过聚酯纤维玻璃化转变点,才能使染料成功地扩散进入纤维。较高的温度,对于具有较高分子量的染料作用会较大。

分散染料的结构和极性对其在超临界CO2中的溶解度的影响与常规染色不同,极性小的染料溶解度大,这是由超临界CO2的非极性所决定的。在苯环上添加卤素如Cl、Br、I等基团有助于提高分散染料的溶解度。而染料分子上的—OH、—NH2、—NO2、—OCH3、—COOH等基团不仅增加了染料的极性,而且使染料分子通过氢键形成大分子团,降低了染料在超临界CO2中的溶解度和扩散能力。

染色过程中CO2与纤维的最佳质量比为5~10,质量比过大将引起染料分子扩散系数下降及操作费用提升。反之,则不能为染色过程提供充足的溶解染料。

常规用于水相染色的分散染料,由于含有大量的分散剂在临界CO2中只能得到浅色。原因之一是染料中的助剂,如分散剂、稀释剂、油剂、抗尘剂、抗静电物质的存在,严重影响染色条件下染料从超临界CO2中分离出来。有些研究者倾向在超临界CO2中应用纯分散染料。但是使用纯染料时,会出现染料熔融。所以,汽巴精化公司开发了含有特殊添加剂的系列染料产品。

超临界CO2染色技术是一个具有良好前景的新型染色技术,虽然在实际应用中还有一定的局限性,但是以CO2为介质,染色过程不使用水,不产生污染物,染色时间短,残留染料可以回收利用,能显著降低能耗的特点,充分体现了清洁生产的理念,是从源头解决印染行业环境污染的技术之一。