一、超声波的应用

超声波是指频率在2×104~2×109Hz范围内的声波,超出人类听觉范围17×103Hz的频率振动。超声波在介质中传播产生机械效应、热效应和声空化作用。声空化作用是超声波机械效应的一种特殊现象,它直接导致了声化学的产生。

超声波在液体介质中以纵波的方式传播产生交变的压缩相和稀疏相。在压缩相内分子的平均距离减小,而在稀疏相内分子的平均距离增大。如果声波足够强,使液体受到的相应负压力也足够强,那么分子间的平均距离就会增大到超过极限距离,从而破坏液体结构的完整性,导致出现空穴(又称气穴)或气泡。在随后而来的正压相内,这些空穴或气泡将完全崩溃或破灭,同时产生激波,这一现象称为空穴效应,即声空化。在这一作用过程中,极短的时间内在空穴周围的极小空间内会产生极高的压力(约50MPa)和温度(5 000K以上),并引起局部极大的搅动,这是超声波产生作用的独特之处。

在纺织工业中存在利用超声波的许多可能性,例如退浆、煮练、漂白、染色、后整理、洗涤以及助剂加工。超声波的应用可缩短加工时间,减少化学品的消耗,降低能量的损耗,改进产品质量。

1.超声波在纺织品前处理中的应用

(1)退浆、煮练。超声波在退浆、煮练工艺中的作用源于空穴效应引起的弥散、乳化、洗涤以及解聚等作用。超声波的空穴效应引起的弥散作用可以使大分子之间产生分离,促使黏着于纤维上的浆料剥离,这对于难于膨化的浆膜(如淀粉浆膜)特别有意义;同时可降低黏附在纤维上污物的表面张力,在各个表面上和低凹处起着清洁作用。超声波的乳化作用可以使去除的浆料、污物和油垢得以乳化,溶解性提高。此外,超声波的吸热效应可使反应保持在一定的温度,为反应提供能量,从而节省其他能量。

Val等在织物超声波退浆的研究中发现,使用超声波退浆,可以减轻NaOH对纤维的降解,提高精练剂在退浆过程中的反应活性,从而降低退浆时的温度、时间和烧碱的使用浓度,节约能源,减少环境污染。处理后纺织品的白度和润湿性与传统退浆方法接近,甚至有所提高,而且对试样的机械强度无任何不利的影响。

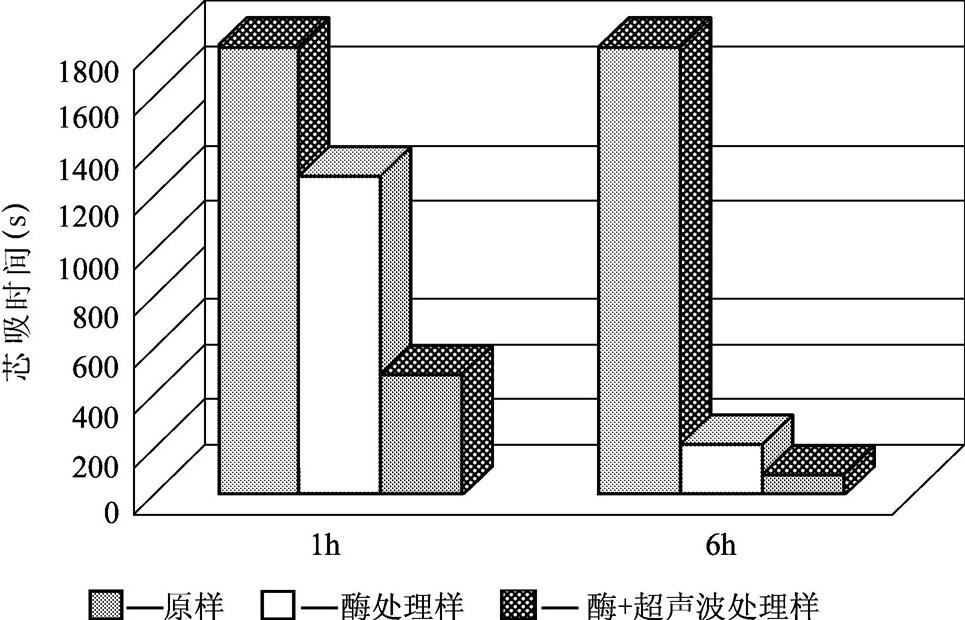

Val等的研究证明若把超声波与果胶酶煮练相结合,可进一步强化酶的作用,实现低温、短时间、高效率的清洁生产加工。由图6-10可看出由于超声波与酶的协同作用使煮练后织物的芯吸时间明显缩短,可及性提高。研究表明煮练后试样的润湿性、白度比无超声波作用的试样均有所提高,同时不降低棉织物的强度。因为超声波加快了果胶酶分子通过液体界面层向纤维表面的扩散速度,有利于果胶酶分子进入纤维内部,从而使酶处理更加均匀;加速除去反应区域内的果胶酶的水解产物,提高反应速率;排除纤维毛细管和纤维交叉处溶解和包在液体中的空气。超声波与生物酶煮练相结合克服了传统酶煮练时间长的缺点,减少了废水排放量,可降低能耗和综合成本。

图6-10 超声波用于酶煮练的效果比较

(2)漂白。Safonov采用20kHz超声波对棉织物进行过氧化氢漂白,观察到漂白速度的加快和漂白时间的缩短、织物的白度优于传统的漂白方法。

超声波的空穴效应及机械运动增加了分子的动能,使药剂与纤维充分接触,一方面增加了单位时间内分子碰撞的个数及碰撞能量,降低了反应活化能,同时使纤维内部的比表面积加大,增大了纤维吸附化学药剂的比表面积,从而加速漂白的速度与程度,漂白温度降低,漂白时间缩短;另一方面超声波的声空化作用有助于破坏发色体系,从而起到消色的作用。

比较过氧化氢在冷法、煮沸法和超声波法处理棉的效果发现,织物对过氧化氢的消耗,在一定程度上随着过氧化物浓度的增加而增加。在超声波环境下,漂白棉制品1h所耗费的过氧化氢高于冷却条件下漂白16h,接近在煮沸条件下漂白2.5h。超声波处理的温度(45℃)与煮沸法(100℃)相比显著降低。处理后织物的强力介于冷法和煮沸法之间,处理后纱线的白度增加,柔软性显著提高。同时,超声波处理后的漂白棉织物对于直接染料、活性染料的上染率与煮沸法相当,活性染料染色形成的纤维—染料的共价键良好、稳定。

2.染色

染色中应用超声波技术的研究很多,无论低频或高频超声波都可用于提高染料分散效果,改善水溶性染料的溶解度和纺织材料对染料的吸收。20世纪40~50年代以来,人们几乎在所有纤维染色工艺中都进行了声化学的研究工作。

在天然纤维领域中,有棉纤维的直接、活性和还原染料等的超声染色;羊毛纤维的酸性、直接染料等的超声染色;在化学纤维领域中,有黏胶纤维的直接、活性染料,涤纶的分散染料,锦纶的酸性、分散染料,腈纶的阳离子染料以及醋酯纤维的分散染料等超声染色。超声波在染色体系中的作用有以下几方面。

(1)分散作用。在染色过程中,染料是以单分子的状态上染纤维的。但在常温染液中染料分子或离子会形成聚集体,以胶束的状态存在,对于分散染料则以染料晶体颗粒的状态存在,阻碍了纤维对染料的吸收。超声波不但能使染液中的染料聚集体解聚,而且还可以将分散染料的晶体颗粒击碎,获得粒度为1μm以下高稳定性的分散液,同时提高水溶性和难溶性染料在染液中的溶解度。

(2)脱气作用。超声波的空穴效应可将纤维毛细管或织物经纬交织点中溶解或滞留的空气排除掉,改善染液对纤维表面的渗透和润湿性,有利于染料与纤维的接触,从而提高纤维对染料的吸收。因此,超声染色对提高厚密织物的染色效果显著。

(3)扩散作用。一方面,超声波的空穴效应可以穿透覆盖纤维的隔离层,促进染料向纤维内部的扩散。另一方面,超声波的作用可能使纤维内无定形区分子链段的活动性增强或纤维内孔道增大,高分子侧序降低,纤维的结晶度和定向度下降,染料分子运动速度加快,染料的上染速率加速,并显著改善透染和匀染效果。研究表明,超声染色与常规染色相比较,扩散系数可提高30%,染色活化能明显下降。

超声波染色的频率一般在20~50kHz之间,也是空穴效应发生最显著的波段。低于该频率的声波,不但不引起空穴效应,并且能量也较低,对染色作用效果不明显。频率过高,则声波膨胀时间相对短,空化核来不及增长至可产生空穴效应的空化泡,即使空化泡形成,声波的压缩相时间也短,空化泡可能来不及发生崩溃,因此频率变高将使空化效应变弱;另外,当频率超过100kHz时,有可能引起纤维聚合度下降,原纤化以致熔融等物理化学过程。

超声波空穴效应的产生必须具有一定的真空度和时间,因此要有一定频率的最低的超声波强度。超声波强度为0.8~1.0W/cm2(频率20~50kHz)时,染料对纤维的上染百分率可达到最大,同时还可使纱线或织物蓬松、纤维柔软,但不会引起纤维永久性的松弛和形态的变化。当声波的强度为0.2W/cm2时,超声波染色的上染百分率与常规染色接近。而当声强超过 1.0W/cm2时没有空穴产生。确定声波强度时,除要考虑对空穴效应的影响外,还要考虑声波对纤维微观结构的影响,但至今这方面的研究未见详细报道。

与常规染色不同,超声波染色对于不同纤维和不同染料的染色作用不同。对于水不溶性染料染疏水性纤维,对于相对分子质量较高、结构较大的染料以及对于达到染色平衡时间长的染色过程等超声波染色的作用较为明显。例如分散染料超声染色醋酯纤维,与常规染色相比较,其上染速度的提高十分显著,而纤维给色量的增加却不明显。不同种类的染料即或是同类不同种的染料在超声波染色过程中染色性能的改变表现出不同的效果,需作进一步的详细研究。

由于超声波产生空穴效应的最佳温度为50℃,超声染色的温度一般选为45~65℃,因此超声染色属于低温染色,可以避免由于高温染色对蛋白质纤维和部分化学纤维造成的损伤,有利于工艺的改善和产品质量的提高。又由于在染色过程中部分声能转换为热能,因此采用超声波染色的染浴无须外加热能,成为目前节能染色的最佳工艺方法之一。

3.水洗

超声波应用于纺织品水洗工艺的研究已获得成功,实验表明,对羊毛的洗涤时间可由3h缩短到15~30min。Antonescu等研究了超声技术对沾污了炭黑、矿物油、食油和咖啡的纯棉和纯涤纶织物的洗涤效果,聚酯织物的洗涤更加容易,棉织物洗涤后白度更高。

采用50~100Hz超声波振动源与水洗振荡槽配套,具有突出的洗涤效果。以棉织物去污洗涤作对比:常规洗涤水温100℃,180min;50Hz声波弹性振动洗涤水温100℃,仅需25min,50℃水温,需45min,水洗后织物的毛细管作用相同。由此可见,在相同温度洗液中洗涤,采用超声波水洗时间缩短至常规洗涤的1/7;即使洗液温度降低1/2,时间亦能缩短至常规洗涤的1/4。

超声波的洗涤效率取决于超声波强度,在129W/cm2时达到最大洗涤效率。这被认为是快速空穴作用产生强烈冲击波并作用于被洗织物,这样的作用减弱了杂质粒子和织物之间的分子黏附力。这种情况下,污染织物表面的外来杂质就被分离并分散于洗涤溶液中。

超声波在纺织品湿加工过程中的有效性,已被一致认可,但是实际上却很少有人试图将该技术应用于工业化生产。因为超声波的应用还存在许多障碍,如设备费用昂贵、超声波的方向性、噪声等。随着科技的发展和超声波设备在其他工业领域的推广应用,高性能超声波设备的价格有望降低,这也是近年来兴起“超声化学热”的真正推动力。