清洁化制浆技术

(一)有机溶剂制浆

有机溶剂制浆是“纤维原料精炼”的典型代表,用植物纤维原料“精炼”出纸浆、木素和半纤维素等产品,并尽量减少环境污染。其突出的优点是浆的得率高、强度大,木素含量低、白度高,易漂白、污染少,药品易回收等。可用于制浆的有机溶剂很多,其中主要是有机醇类和有机酸类溶剂。醇类制浆包括低沸点自催化醇类制浆、低沸点醇类催化制浆和高沸醇类制浆等,其中低沸点醇类催化制浆,根据催化剂的种类不同又可分为酸催化醇类法、碱催化醇类法以及盐催化醇类法。醇类中研究较多的是甲醇和乙醇,甲醇制浆纸浆黏度高、细浆得率高;乙醇制浆细浆得率高、纸浆黏度低,乙醇毒性、挥发性和易燃性较低。所以,以乙醇为代表的低沸醇溶剂法制浆,显示出良好的发展前景。

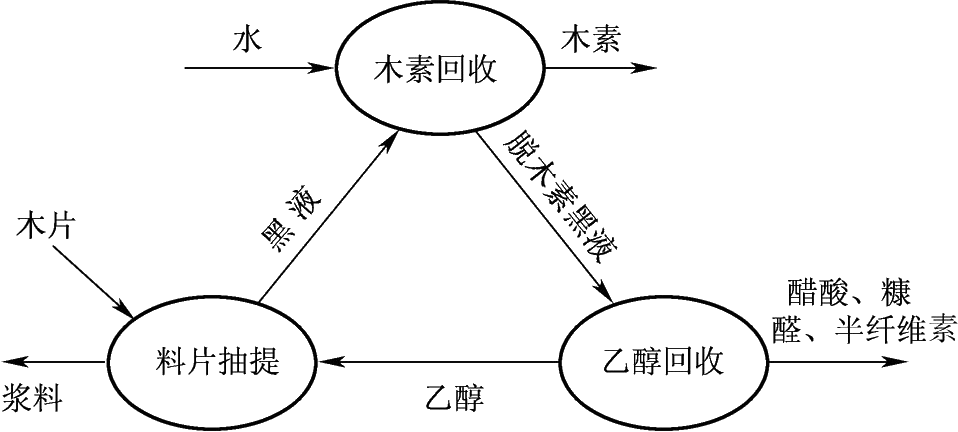

用乙醇水溶液从木材中提取木素的试验始于1893年,比较成熟的工艺是加拿大Repap公司的Alcell工艺,属自催化乙醇法中的一种,工艺流程见图5-17。

图5-17 Alcell工艺流程示意图

该法用乙醇和水溶解和分离纤维素中的非纤维素物质,大部分木素、抽出物和半纤维素溶解于乙醇和水的混合液,纸浆被输送到洗浆机,洗浆后送漂白和除渣工序进行处理,良浆泵送去抄纸。制浆过程在一个高压(3.0×106Pa)、高温(一般190℃以上)的抽提器中进行,木片经“抽提”成浆后,处理所得黑液,回收木素、糠醛、醋酸和乙醇。回收的乙醇再循环用于蒸煮,经过处理,高纯度不含硫的木素从黑液中分离出来。我国以乙醇(酒精)作为蒸煮剂,用中温、中压将麦秆、稻草、蔗渣及灌木等分解成浆。其副产物分解成木酚、糠醛、木醛糖、醋酸、甲酸等有商品价值的产品,剩余的残留物含有较高的糖分,加入酵母经发酵,可生成乙醇(酒精),循环再用;其他剩余物则成为酒糟和肥料,用于饲养和土地施肥。用水量不足传统方法的1/10,而且可循环使用。

有机酸类主要包括甲酸和乙酸法,在脱木素过程中,甲酸和乙酸与木化纤维素反应生成相应的酯类物质,同时也会生成甲酸和乙酸,这是甲酸和乙酸法制浆的优点。甲酸是一种较强的有机酸,pH=3.77,化学反应活性较强,能提供较多H+而对木素具有催化降解作用,对木素分子及低分子糖类具有较好的溶解性能,较易实现常压制浆,易回收,且回收率高;甲酸对碳水化合物的选择性高,所得纸浆具有较高的强度和聚合度。此外,甲酸制浆纤维的损伤小于烧碱制浆,纸浆具有较好的滤水性能,且蒸煮液溶出的木素回收率高,可大大降低麦草制浆对环境的影响。同时,麦草中的金属离子如铁、铜、锰等很容易溶解在酸中,经过提取洗涤,纸浆中的重金属离子含量很少,可减少H2O2漂白前的预处理工序,其污染物排放总量比传统制浆方法减少95%以上,由于硅在甲酸中的溶解性较小,故废液回收过程中不存在硅干扰。用甲酸作为蒸煮化学药品,我国目前已建有一条年产能力为1万吨的中试生产线。

另外,还有乙酸法(ACETOSOLV法),碱性亚钠蒽醌甲醇法(ASAM法)和MD有机溶剂法(MD organocell法)等也接近工业化生产。

(二)生物法制浆

生物技术用于制浆具有诱人的发展潜力,自然界有些真菌或细菌能分泌出某种对于分解木素、半纤维素或纤维素具有选择性作用的酶质。由于微生物能有效地将植物纤维原料中的三大成分转化为CO2、H2O和腐殖质,所以该过程具有环境友好性,而且能降低能耗和化学品用量,因此将生物技术作用于制浆造纸过程,有利于克服化学法所存在的消耗高、污染大的缺点,从而降低纤维原料用量及废水污染负荷,这将带来制浆技术清洁生产的革命性进展。

生物制浆(biopulping)是利用微生物具有的分解木素的能力,来除去制浆原料或纸浆中的木素,使植物组织与纤维彼此分离制成纸浆的过程。主要有生物机械制浆(BMP)、生物化学机械制浆(BCMP)以及麻类原料生物制浆等。生物制浆可减少电能消耗(是机械制浆的主要成本),提高纸质量,减少制浆对环境的影响。

1.生物机械法制浆

在自然界中致使木材腐烂、降解的主要微生物是真菌,不同种类的真菌产生的酶不同,它们所引起的木材结构变化也有较大差异。对木材起腐蚀作用的微生物主要有褐腐菌、软腐菌和白腐菌三大类。褐腐菌在生物分类学上属于真菌门担子菌亚门(basidiomycotina),这类真菌在木材腐烂早期引起纤维素的降解,同时木素也发生一定程度的变化。褐腐菌降解后的木材呈褐色海绵状,其主要组分是木素。软腐菌在分类学上属于真菌门子囊菌亚门(ascomycotina)和半知菌亚门(deuteromycotina),这类真菌在潮湿的环境下生长于木材的表面,其菌丝体浸入纤维细胞壁,导致整个次生壁降解,破坏胞间层。白腐菌在分类学上与褐腐菌属同一科,但它能降解细胞壁的所有成分。不同科类的白腐菌对木素、半纤维、纤维素的降解能力和程度不同,即使同一类型的白腐菌,其不同菌株对纤维细胞壁主要组分的降解能力也有较大差异。在生物制浆领域,目前国内外研究最多的是利用白腐菌降解植物中的木质素制浆技术。

生物机械制浆的研究从1987年开始,美国Wisconsin大学生物中心和美国林产实验室采用不同的白腐菌处理木片,可节省电能20%~50%,浆的强度也有较大提高,但处理后浆的质量损失较大。

白腐菌及其分泌的木素降解酶的预处理,使木片中的木素部分溶出,木聚糖分解,促进了木片的软化和润胀,使纤维间结合力弱化,降低机械制浆能耗。对于生物机械浆来说,纤维的水合能力增强,纤维变得更加柔软,表现为纸浆的游离度增加,保水值增大,纤维间结合增强,从而使成纸的强度性能得到很大改善。

美国的Beer Island造纸公司从1988~1990年进行了室外木片堆(火炬松lobldlypine)“天然生物制浆”的试验,发现腐生子囊菌(ophiostoma piliferum)具有较强的脱木素能力,在适宜条件下,微生物能降低二氯甲烷抽出物(树脂)20%,磨浆纤维的白度增加19%,纸的伸长率增加11%,纵向抗张强度增加18%,耐破度增加15%,但白度却降低了8%。这种预处理过的木片被用来生产预热盘磨机械浆(TMP),用96%的这种TMP和4%的硫酸盐浆(KP)生产新闻纸已经获得成功。

2.生物预处理化学浆

因白腐菌分泌的木素降解酶活力低,用它处理纤维原料时间长,而且在木素降解的同时,纤维素也降解,使纤维强度降低,因此不能满足制浆过程的生产要求。目前,生物化学制浆已经转向生物化学预处理制浆(biochemical pretreatment pulping)。

生物化学预处理制浆是利用生物预处理的手段,在达到相同纸浆硬度前提下可以减少化学药品和能源的消耗,或者是在化学药品不减少的情况下降低纸浆的硬度,以适应无氯漂白的需要。

(1)由白腐菌变异株IZO—154进行生物预处理化学制浆的研究。以桦木为原料,在KP法制浆过程中,利用碱法脱木素处理,使kappa值达到30(木素含量为4.5%),其未漂化学浆的得率为50%。由白腐菌(黄孢原毛平革菌)变异味IZO—154腐朽处理6~8个月,达到同样用KP法制浆过程脱木素程度,使kappa值达到30,其未漂化学浆的得率为60%。这可能是白腐菌预处理木片,使木片中木素部分分解或者被生物修饰,纤维间的结合力减弱,有利于纤维的溶出,而且有利于化学药品对纤维的渗透作用。

若减少脱木素的程度,制备半化学浆,其纸浆的得率达到70%~75%,脱木素率达到35%~45%。用白腐菌变异株IZO—154进行处理,采用半化学制浆方法,可得到未漂浆75%,脱木素程度达到60%左右,其化学药品的用量大大减少,而且蒸煮的热能降低。把该纸浆抄成纸后,其纸的机械性能得到很大改善(某些强度性能提高1倍左右)。

(2)白腐菌对稻草的生物降解及其在生物预处理化学浆中的应用。余惠生把白腐菌(panus conchatus)培养液接种于稻草进行处理,经发酵后的稻草磨浆后获得良好物理性能的纸浆。电镜研究发现,白腐菌是通过稻草表面的气孔或者草片的端部侵入稻草内部,并在薄壁细胞内部繁殖,使得薄壁细胞最先被菌所破坏,进一步使纤维之间胞间层物质逐渐分解,最后纤维保持完整地彼此分离。

3.韧皮纤维原料的生物制浆

(1)分类。在韧皮纤维生物制浆的方法中,可分为直接法和间接法两大类。直接法通常称为浸渍法,是指将能产生使纤维彼此解离的酶的微生物直接接种于纤维原料中,在微生物生长繁殖的同时,分泌大量的酶,使得将纤维黏结在一起的物质分解、溶出,从而使纤维彼此分离成浆。间接法又称为酶法制浆(enzymatic pulping),它是指将微生物维持在一定环境条件下,使其产生大量的酶,然后经酶浓缩、提取,加入到纤维原料的处理过程中。纤维原料先经过预浸泡,再经超声波处理后,纤维间结合物(木素、果胶和半纤维素等)的结构变得松散,从而有利于酶在纤维间层的扩散,提高酶解效率。

(2)浸渍法对纸浆及纸张性质的影响。

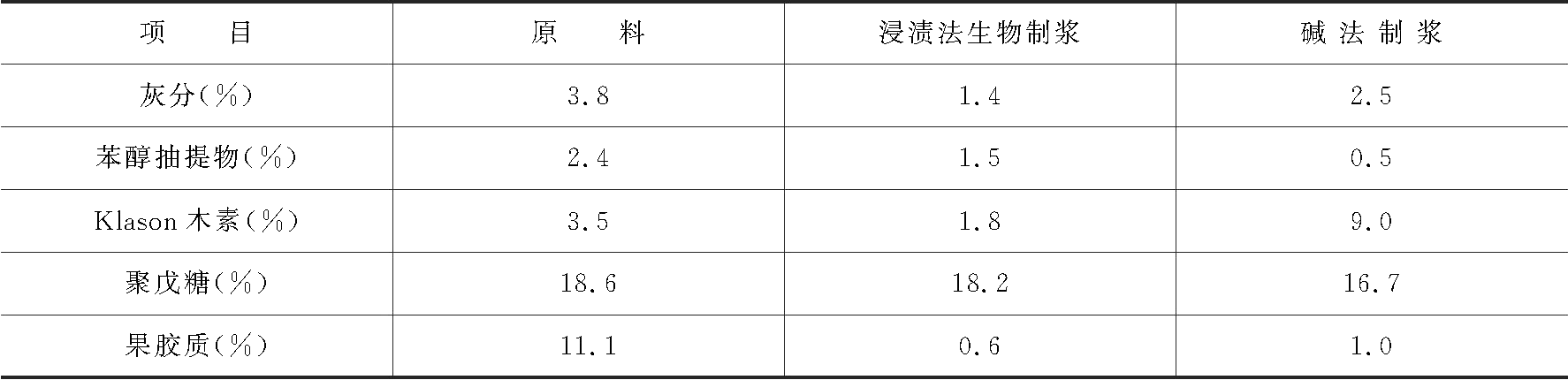

①对纸浆性质的影响。用三桠韧皮纤维原料由醋酪酸厌氧芽孢杆菌(Cl.acetobutylicum)制浆。三桠韧皮纤维原料与生物和化学浆的成分比较见表5-10。与碱法制浆相比,浸渍法生物制浆的果胶质和Klason木素含量较低,而聚戊糖和苯醇抽提物的含量则较高。

表5-10 三桠韧皮纤维原料与生物和化学浆的成分比较

②对纸张性能的影响。把上述经浸渍法生物制浆所得的浆样制成手抄纸片的物理性能见表5-11。

表5-11 浸渍法生物制浆所得的浆样制成手抄片的物理性能

由表5-11可知,浸渍法生物制浆手抄片的物理性能较碱法好,纸白度高,柔软。

4.生物制浆存在的问题

(1)木素生物降解困难。木素是植物组织进化的产物。它赋予植物自身保护能力,抵抗微生物对其产生的腐蚀作用。用木素腐朽菌来分解植物组织中的大部分木素和部分半纤维素,使植物组织中纤维彼此分离,形成纸浆。半纤维素等多糖类物质较容易被微生物分解,而木素是多种酚类单体的聚合体,由于其分子结构复杂,生物特性稳定。因而,在天然存在的有机体中,木素属于最难被生物分解的物质之一。

(2)木素降解酶产生菌扩大培养困难。

(3)生物制浆过程伴随有纤维素的降解。目前,该研究尚处于探索菌种选择、培育酶的活性测定与酶活力的提高等基础性工作中。大量活性酶的取得不易,酶的作用时间过长,都是其进行工业化应用的难点。

(三)速生杨制浆

制浆造纸工业是我国乃至世界经济的重要支柱产业之一,然而,我国造纸工业的发展面临着环境与资源问题的严峻挑战。众所周知,制浆造纸工业是环境污染和能源消耗大户,纸浆产生的废水对江河湖海的污染触目惊心。造纸废水已经对我国人民生活与生态环境造成了严重的影响,一度使淮河流域附近城市淡水供应中断,农田减产,居民疾患增加。造成这种局面的主要原因有以下几个方面。

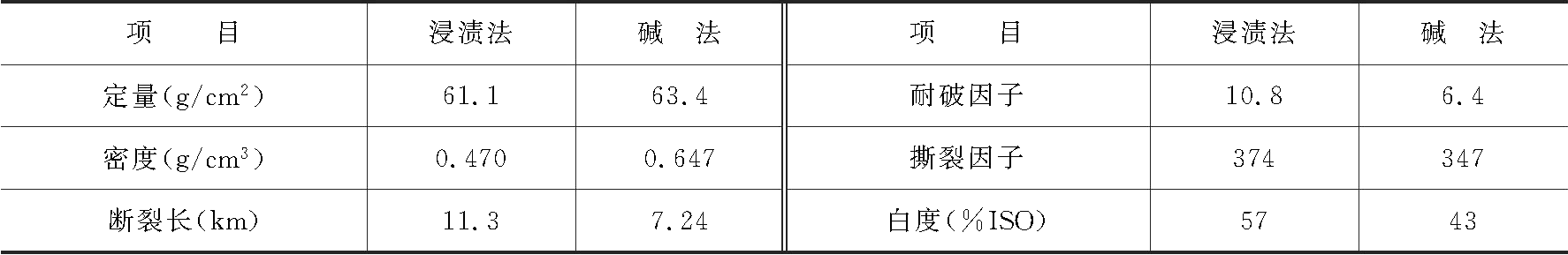

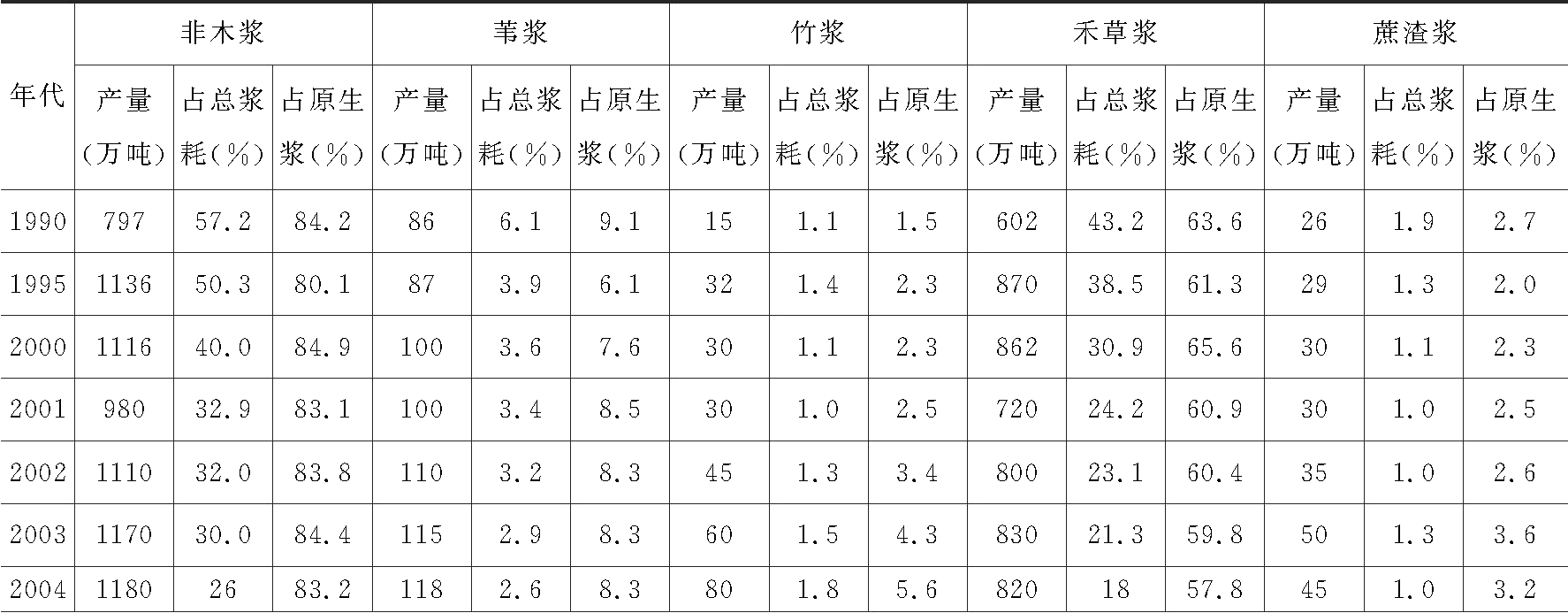

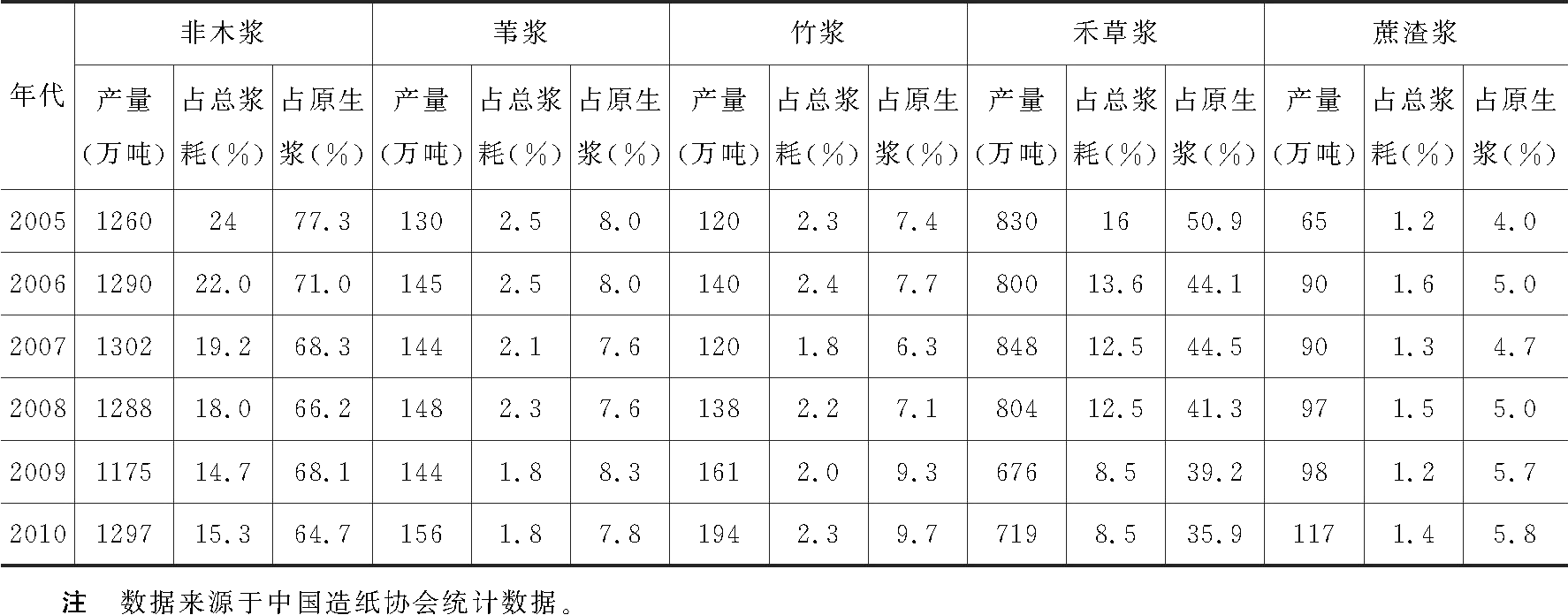

(1)我国森林资源匮乏,非木浆原料丰富,造纸原料一直以非木材纤维为主,我国历年非木浆消耗情况见表5-12。

表5-12 我国历年非木浆消耗情况

续表

由表5-12可以看出,2010年国产非木材浆产量占国产浆总量的64.7%,我国历年非木材浆所占比例较高,为65%~85%,长期以非木材原料为主是导致我国制浆造纸工业诸多难题的重要原因之一,但可以看出我国的浆结构正在发生变化。

(2)绝大多数禾草浆造纸企业规模较小(小于75吨/天),工艺技术落后,生产设备陈旧,物耗高,排污量大,大大增加了其污染防治的难度。

(3)与木浆相比,非木浆尤其是禾草浆,存在许多不足。例如纤维短小,滤水性能差,含硅量高、灰分大等,导致黑液提取困难,提取率较低,浓度较低,黑液黏度大、固形物发热量低,使非木材制浆黑液碱回收及水污染防治比木浆困难得多。

从纤维资源来看,2004年我国造纸工业共消耗纸浆4 455万吨,其中进口木浆732万吨,进口废纸1 230万吨,进口纸浆原料的比例高达44%。然而国产木浆只有238万吨,仅占纸浆总量的5.3%,国产非木浆则高达1 180万吨。面对这一现实,早在2001年2月,国家有关部委发布了《关于加快造纸工业原料林基地建设的若干意见》,要将造纸林基地建设作为造纸工业发展规划的重要内容,在体制上要打破过去用材不造林、林纸分离的传统管理模式,建立林纸一体化发展的新机制。2003年6月,中共中央、国务院发布了《中共中央、国务院关于加快林业发展的决定》。2004年2月,国家发展与改革委员会发布了经国务院批准的《全国林纸一体化工程建设“十五”及2010年专项工作规划》报告。该报告中明确指出,我国将力争用10年左右的时间,建设速生丰产造纸林基地1.55×1012m2,新增木浆产量550万吨,将国产木浆比例从约6%提高到15%,实现造纸工业与林业共同发展。

从当代造纸工业的发展来看,发展阔叶速生丰产林是解决木材原料短缺最有效的途径之一。由于长期的开发利用,世界上针叶木资源逐渐减少,已不能满足纸和纸板生产日益增长的需要。因此,随着造纸工业生产技术水平的提高,制浆原料中阔叶木的比例不断增大。目前,我国北方速生杨和光叶楮已被大量种植,具有较大的发展潜力。

造纸工业由于资源和环境等方面的压力,发展得率高、污染少、能耗低的制浆方法已成为迫切的需要。因此,超高得率碱性过氧化氢机械法制浆(alkaline peroxide mechanical pulping,APMP)应运而生。1989年,美国ASB公司在漂白化学热磨机械浆(BCTMP)的基础上推出了APMP制浆工艺。APMP制浆,具有得率高、纸浆强度大、污染少、能耗低等突出优点,将蒸煮和漂白在单一的化学预处理过程中同时完成,大大简化了制浆工艺流程。速生杨和光叶楮结构疏松,原木白度较高,适合制备碱性过氧化氢化学机械浆。

1.三倍体毛白杨APMP制浆

(1)挤压疏解对APMP制浆的影响。挤压在APMP制浆流程中起着关键作用,挤压效果的好坏在很大程度上影响着最终浆料的质量。在APMP制浆过程中,木片受到螺旋疏解机的强力挤压和撕裂作用,会产生许多龟裂,木片被撕开,结构变得疏松,形成立体网状结构的木丝团,这些木丝团能够像海绵一样易于吸收药液,从而使药液浸渍均匀、反应充分,而纤维并不会因挤压疏解而受到损伤。研究表明,适当且有效的挤压疏解,能够有效地提高浸渍处理的效果,挤压过程中以中度挤压疏解程度为最好。

(2)单段预处理APMP制浆。单段预处理APMP制浆工艺流程如下:

木片洗涤→预汽蒸→挤压疏解→化学预浸渍→化学反应→磨浆→消潜→筛选→抄片→检测

(3)两段预处理APMP制浆。两段预处理APMP制浆工艺流程如下:

木片洗涤→热水浸渍(代替预汽蒸)→第一段挤压疏解→第一段化学预浸渍→第一段化学反应→第二段挤压疏解→第二段化学预浸渍→第二段化学反应→磨浆→消潜→筛选→抄片→检测

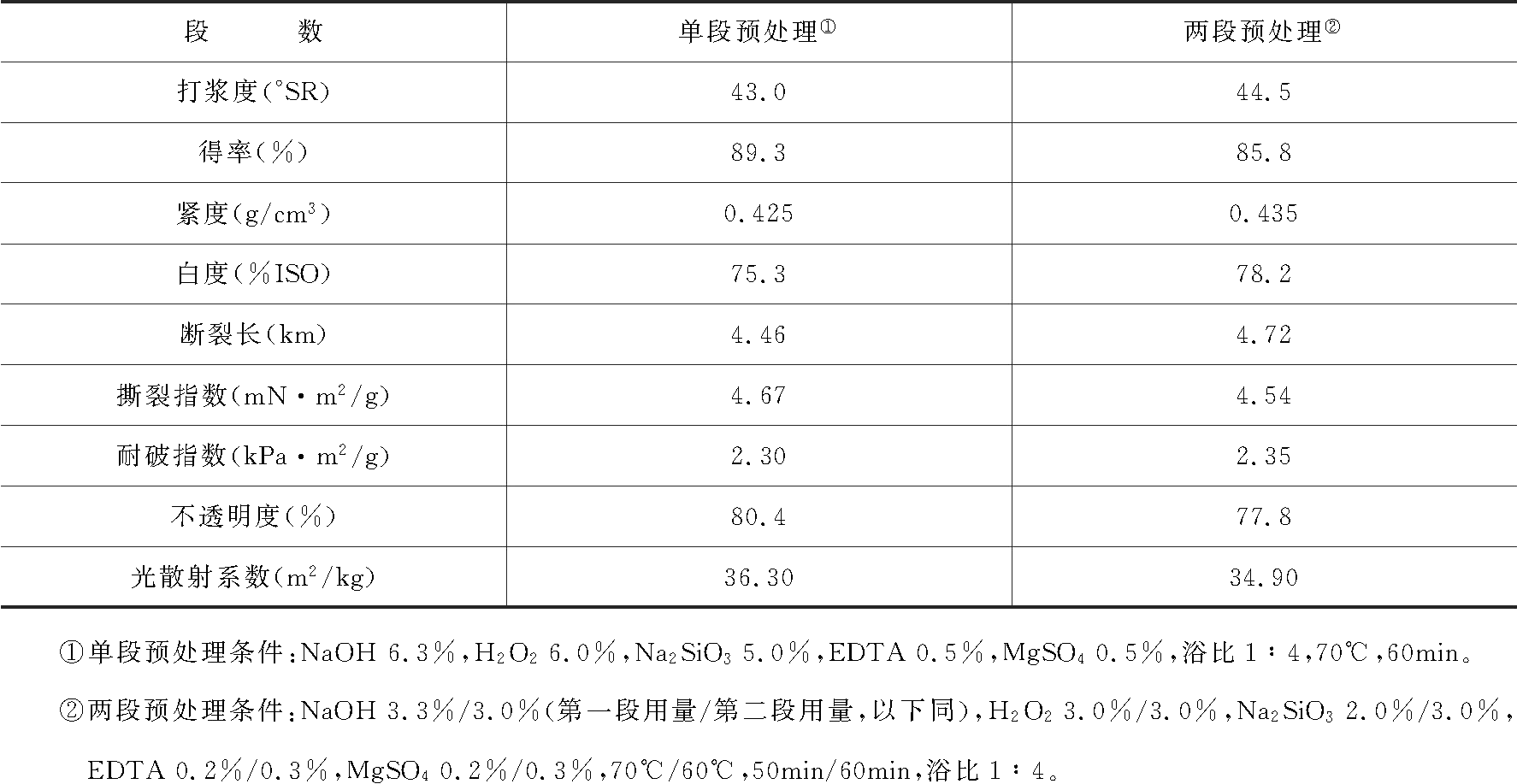

(4)单段预处理和两段预处理APMP浆性能的比较。在碱性过氧化氢化学机械法制浆中,根据原料的性质和最终浆性能的要求,化学预处理可以采用不同的段数。研究表明,对于三倍体毛白杨而言,不同的预处理段数对最终浆的性能有着不同的影响。单段预处理和两段预处理APMP浆的性能比较见表5-13。

表5-13 单段预处理和两段预处理APMP浆的性能比较

表5-13表明,在相同化学药品用量、相近打浆度下,两段预处理APMP浆与单段预处理APMP浆相比,两段预处理APMP浆得率较低,浆的白度和断裂长较高,白度较单段APMP浆高出2.9%ISO,断裂长高出260m,而撕裂指数和耐破指数基本相当。对于光散射系数和不透明度而言,单段APMP浆高于两段APMP浆。两段预处理的白度和断裂长较高,是由于预处理的段数增加,原料挤压疏解的效果较好,在药液浸渍时浸渍完全,漂白反应能有效地作用于原料中的每根纤维,这从浆中的纤维性尘埃即能看出,在单段浆料所抄纸片中,能够看到较多的未被漂白的纤维尘埃,而两段浆料中则相对较少或几乎没有。同时浸渍完全也使纤维润胀程度增加,纤维变得更加柔软,最终手抄片紧度增大,强度提高,光散射系数和不透明度下降。

2.光叶楮杆芯APMP制浆

对光叶楮杆芯采用两段预处理的APMP制浆,工艺流程如下。

木片洗涤→热水预浸渍(代替工厂中预汽蒸)→第一段挤压→第一段化学处理→第二段挤压→第二段化学处理→第三段磨浆(间隙分别为0.5mm,0.3mm,0.15mm)→消潜→打浆→抄片→检测

对光叶楮杆芯与四种窄冠杨及三倍体毛白杨进行了APMP浆性能的比较。就断裂长和耐破度来说,光叶楮杆芯高于三倍体毛白杨APMP浆,更高于窄冠黑杨,但撕裂指数较差,这与光叶楮杆芯纤维较短有关。从白度来看,光叶楮浆的白度较低,且随过氧化氢用量的增加,白度的增长也很缓慢。这说明,光叶楮杆芯制APMP浆料,白度较难提高,而且白度缓慢上升的同时,得率却剧烈下降。另外,光叶楮杆芯APMP浆的结合强度较好,这与其细小组分含量高有一定关系。

3.三倍体毛白杨SCMP制浆

SCMP生产的关键是磺化的工艺条件。磺化处理的程度只使木素发生一定程度的磺化、润胀和软化,使木材纤维容易解离,但不能使木素变色、发黑,并且不使木素和碳水化合物降解和溶解。磺化的结果直接影响纤维的分离和细纤维化,进而决定纤维的柔软性和结合强度。磺化的结果对成纸的白度也有一定程度的影响,但与木材本身的白度关系较大。三倍体毛白杨用于生产SCMP,制浆得率和成浆白度高,强度性能好。因不同树龄间三倍体毛白杨的化学成分、纤维形态等指标差别较小,所以其成浆得率和物理性能各项指标差别也较小。

(四)高得率制浆

高得率制浆的历史虽不长,但自20世纪70年代以来发展迅速。化学热磨机械浆(CTMP)或漂白化学热磨机械浆(BCTMP)技术自20世纪70年代首条生产线建成以来发展迅速,继而在80年代后期、90年代又相继开发了碱性过氧化氢浆(APP)、碱性过氧化氢化学机械浆(APMP)及温和的化学预处理加盘磨化学处理、碱性过氧化氢漂白机械浆(P-RC APMP或简称PRC)。这三种制浆方法(CTMP/BCTMP、APP/APMP、PRC)常用于生产化学机械浆,由于浆得率高(80%~90%),被统称为高得率浆(HYP)。因它们都有温和的化学处理和机械磨浆,因此有许多共同点,但由于在木片浸渍化学品和漂白方面的差异,又使其在能量消耗、漂白化学药品成本及运行性方面有所不同。

1.漂白化学热磨机械浆(BCTMP)

典型的商品BCTMP工艺流程:木片经筛选和洗涤后,用常压蒸汽预处理,然后温热的木片进入冷的碱性亚硫酸钠浸渍段,此后木片经蒸汽加热并在80~90℃反应仓停留30~60min直至完全反应。随后在压力预热器中加热几分钟直至温度达到120~130℃,接下来是两段压力磨。磨后浆料经过消潜、筛选、除渣,然后进入浓缩和漂白段。筛选出来的渣浆经过浓缩之后进入渣浆磨。漂白分两段进行,一段漂利用从第二段回收的过氧化氢进行中浓漂(12%),二段漂为高浓漂(25%~35%)。

此工艺适用于针叶木和阔叶木,可生产100~600mL加拿大标准游离度(CSF)范围、60%~85%ISO白度的浆料。根据浆料游离度,有多种不同BCTMP流程组合,高游离度浆料可以只采用一段磨浆,而极低游离度浆料可能采用三段磨浆。同样,对较低白度浆料,一段漂就已足够。

2.碱性过氧化氢浆(APP)/碱性过氧化氢机械浆(APMP)

典型的APP/APMP工艺:木片经过筛选和洗涤之后,首先加入二乙烯三胺五乙酸(DTPA)或乙二胺四乙酸(EDTA)进入一段预浸,随后是一段或二段碱性过氧化氢预浸,接下来木片在反应仓内以70~80℃的温度停留60min左右直至漂白完成。漂白在磨浆之前完成,主要漂白木片。从一段磨出来的浆料经过稀释之后在压榨机内脱水,再进入二段磨。在温度提高的情况下,过氧化氢有分解的趋势,因此磨浆通常在常压下进行。

碱性过氧化氢化学机械法制浆(APMP)的最大优点是将制浆和漂白合二为一,用碱性过氧化氢溶液在制浆的同时完成漂白过程。根据材种和浆料所要求的强度和白度来选择浸渍段数、NaOH和H2O2用量。碱性过氧化氢浸渍在一定程度上与过氧化氢漂白相似,但是并不完全等同,在APMP制浆过程中,碱性过氧化氢浸渍实际上包括两个作用,一是用碱润胀纤维,提高成浆强度;二是用过氧化氢漂白木片,提高成浆白度。为了达到一定的成浆强度,浸渍时的氢氧化钠量一般比较高。单段碱性过氧化氢浸渍用碱量高达5.5%,而在纸浆过氧化氢漂白时用碱量一般为1%~2%。

APMP通过调节NaOH和H2O2用量可制得物理强度和白度不同的浆料。抄纸白度、耐破度和撕裂度都较高,制浆过程中不使用亚硫酸盐,只用碱和过氧化氢等化学药品,废水中不含硫的化合物,治理相对容易。

APMP制浆工艺采用先进的木片预处理技术,在磨浆前开始漂白作用,将制浆和漂白过程结合起来,采用常压磨浆,设备投资和运营成本低。同时,可最大限度地发挥化学预处理和机械法制浆的优点,并显著改善浆料的光学性能,是一种更理想的高得率制浆方法。

3.碱性过氧化氢漂白机械(PRC)

安德里兹两段预浸和两段压力磨的PRC工艺:木片经过筛选和洗涤后,分两步进行预浸处理。第一步用DTPA除去金属杂质,第二步进行碱性过氧化氢处理。处理过的木片在40~50℃的温度下在反应仓中停留60min左右。大部分碱性过氧化氢从一段磨的稀释孔和/或喷放管加入。一段磨出来的浆料被收集到高浓反应塔中储存30~120min进一步漂白,漂白后的浆料经过二段磨、消潜、筛选、洗涤、浓缩后可用于抄纸。其特点是木片在预浸时只经过温和的化学处理,温度较低(40~50℃),降低了前期木片漂白反应;主要的漂白反应在一段磨和反应塔中进行,浆漂白代替了木片漂白。因此,PRC工艺可以克服APP/APMP漂白效率低的缺点。

高得率浆厂的污水可用与其他造纸污水相同的方法进行处理。最常用的方法是传统污水处理方法,由一沉池和二段活性好氧生物进行处理。世界上有三家零排放的高得率浆厂,在零排放浆厂,制浆废水通过蒸发使其浓缩,后用与硫酸盐浆黑液回收系统相同的方法进行燃烧处理。用磨浆和燃烧产生的热能蒸发制浆废水,无须或只需要补充极少的热能。蒸发器产生的蒸汽冷凝后再送回制浆车间再次使用。零排放浆厂的水耗约为2~3m3/t浆。然而,零排放浆厂必须有办法处理燃烧所产生的熔融物,主要为碱灰。碱灰的主要成分为Na2CO3,经溶解形成绿液。在浸渍段可回用少量绿液。因其纯度不够和碱性较弱(与NaOH比)而不能用于漂白。零排放高得率浆厂最好建在硫酸盐浆厂旁边,以便污水和硫酸盐浆黑液一起燃烧,并回用于硫酸盐制浆,且一部分绿液回用于浸渍过程中。