原料皮块和碱(灰)皮边角料的利用

制革生产中,无论采用何种工艺路线,都会产生大量的碱皮边角料,其数量仅次于铬革边角料。碱皮边角料因无毛和表皮,油脂含量低,是制造明胶、水解胶原和胶原多肽的优质原料,它还可用来制作宠物玩具。

1.制明胶

以大型哺乳动物的皮、骨为原料,经水熬煮提取胶原(水解胶原)的过程称为制胶,用此方法制得的胶质(蛋白质)称动物胶,也称明胶。商品明胶为无色到淡黄色、透明或半透明的薄片或颗粒,无味、无臭。在水中吸水膨胀,溶于热水,冷却后呈凝胶状物。溶于甘油和稀醋酸,不溶于乙醇和乙醚。以动物皮为原料生产的明胶又称皮明胶或皮胶,以骨为原料生产的明胶称骨明胶或骨胶。明胶的制造方法主要有酸法和碱法,用碱法制备的明胶称A型明胶,用酸法生产的明胶称为B型明胶。目前世界各国均以碱法生产为主,除碱法和酸法外,还有酶法和盐碱法。碱法生产明胶的工艺流程如下:

原料分类→预浸灰→切碎→水洗→复浸灰→水洗→中和→水洗→熬胶→过滤→真空浓缩→冷冻切条→干燥→粉碎→包装→检验→入库

(1)明胶的用途。明胶最初主要作为黏合剂使用,随着科学技术的发展,明胶的用途越来越广,现在其主要用途如下。

①感光材料。用于制备各种类型的电影胶片、摄影胶片、X光胶片和工业感光纸等。

②医药材料。用以制备药用胶囊、各种药丸、止血凝胶、明胶海绵、创伤敷料、美容材料(针剂、注射填料等)。

③食品添加剂。用作糖果、果冻、冰淇淋、糕点、罐头、果酱等的添加剂。

④胶黏材料。用于砂布、砂纸、砂轮、木材、乐器的胶黏剂。

⑤生物试剂。如用作细菌培养基、生物化学实验、检验等材料。

(2)明胶的生产。明胶生产工艺流程如下:

选料→脱毛→预浸灰→切碎→水洗→水力脱脂→浸灰→水洗中和→提胶→除杂质→浓缩

①选料。将不同种类的原料按是否带毛、带肉分成若干批,以便分别处理。不带肉里的牛裸皮(块)、猪裸皮(块)是制造高档明胶的优质原料。为了提高胶的质量,应将裸皮块、二层皮与带肉里的原料按皮种类分开。带毛的皮块经适当处理后,也是生产高级明胶的优质原料。

②脱毛。带毛的原皮边角块可用制革脱毛的方法除去毛和表皮等角质蛋白,通常用硫化钠和石灰处理,脱去毛和表皮,并松散皮胶原纤维。

③预浸灰。将原料在划槽或转鼓中用约1%CaO的石灰水处理1~2天。目的是使原料皮得到初步膨胀,变得硬挺,以利于切割。

④切碎。为了加快原料的后续处理,缩短浸灰、水洗、熬胶时间,通常将预浸灰后的皮分割成5cm×10cm或10cm×10cm小块,较厚的牛皮宜切成3cm×8cm的细条,同批物料应尽可能切得大小一致,以便处理均匀。

⑤水洗。在划池或转鼓中进行,其目的是清除皮内的脂肪、污物等。在机械摔打作用下,促使皮纤维组织进一步松散,有利于浸灰。

⑥水力脱脂。利用高速旋转铁锤的打击和水的涡流冲击作用,清除皮内的油脂、污物,使皮纤维束得以松散,为促进浸灰提供条件。

⑦浸灰。目的是更充分地分离、松散皮纤维组织,即在Ca2+、OH-的作用下,使皮纤维束因充水膨胀,并利用Ca2+的胶溶作用,破坏皮胶原纤维束间的相互作用,使胶原肽链间的化学交联被削弱,以便在热的作用下(熬胶时),使不溶的胶原纤维转变为可溶性的胶原——明胶。浸灰还可进一步除去皮内的色素、脂肪和角蛋白等(毛囊、毛袋等)。充分缓和、均匀的浸灰是制造高级明胶,提高出胶率不可缺少的重要环节。

⑧水洗中和。浸灰后水洗、中和的目的是除去浸灰时溶解的非胶原成分和石灰。先将皮料洗至pH为9.0~10.0,再用稀盐酸(5%~6%)中和至pH为5.5~6.0。中和程度的好坏,直接关系到所提明胶的质量。实践证明,如果酸性较重,制成的明胶透明度较高,但黏度低;如果碱性较重,物料在熬煮过程中易发臭、变质,所制明胶的透明度较低,但黏度较好。物料的水洗、中和(调整pH达5.5~6.0)一般需要2~3天,其进度如下。

a.水洗石灰,24h。

b.用稀酸中和至pH为4~5,12~14h。

c.水洗至pH为5.5~6.0,12~14h。

水洗、中和可在划槽、划池或专用设备中进行,所用设备设施应耐酸。所用水的水质对明胶质量影响很大,应不含铁、硫化物、钙、镁盐等,最好使用软化水,生产高级明胶应采用纯净水。

在水洗、中和过程中要特别注意防腐灭菌,避免细菌感染影响明胶的质量。中和好的物料应在尽可能短的时间内送至提胶工序,或在尽量低的温度(≤15℃)下保存。

⑨提胶。将中和好的制胶物料加水熬煮提取胶原蛋白的过程称为提胶,或熬胶。它是通过热的作用,使不溶于水的变性胶原纤维因次级键的破坏而部分转变为可溶物。提胶,实质上是一个水解过程,由变性胶原纤维束→胶原纤维→原胶原分子(tropo collagen)→水解胶原→α肽链,α肽链继续水解便可得到多聚肽。所提胶原蛋白绝大部分不具有三股螺旋结构,依提胶温度的不同,明胶的相对分子质量一般在60 000~180 000。相对分子质量越高,其黏性越强,常用黏度表示明胶的等级。提胶时应尽量减少热降解作用,以获得高黏度的明胶。提胶宜分段进行,先在较低温度下提取出较易溶出部分,再逐渐升高温度,提取不易溶出部分,增加总的提胶率。提胶是影响明胶质量的关键工序,影响提胶的主要因素如下。

a.温度。温度是影响原料成胶的最主要因素,温度低、水解作用弱、出胶慢,但胶的黏度高;相反,温度高,热降解作用强、出胶快、产量高,胶的质量降低。提胶时应根据原料的状态,尽可能在较低温度下进行。尤其是制造高级明胶时,温度不宜超过70℃。

b.时间。熬胶时间一般控制在3~8h,依原料品种和前处理不同而异,提取时间不宜过长,以防止过度水解使胶的质量下降。在一定温度下,当胶液浓度相对稳定(相对密度不变)时,将胶液放出。

c.pH。提胶的pH随原料不同而异,一般为5.5~7.0。实践证明,pH在5.5左右,胶原的水解较缓慢,在此pH下提取的胶质量最佳。

d.胶液浓度。就胶的质量而言,出胶浓度以低为好,但出胶浓度太低,会增加浓缩负担,增加成本。通常当胶液相对密度达1.004~1.006时就放出,换水进入下一阶段。

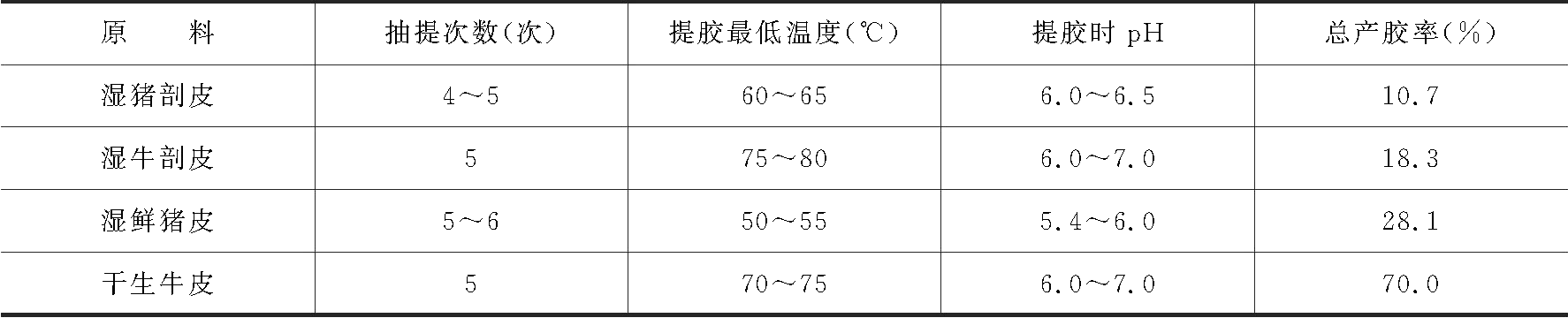

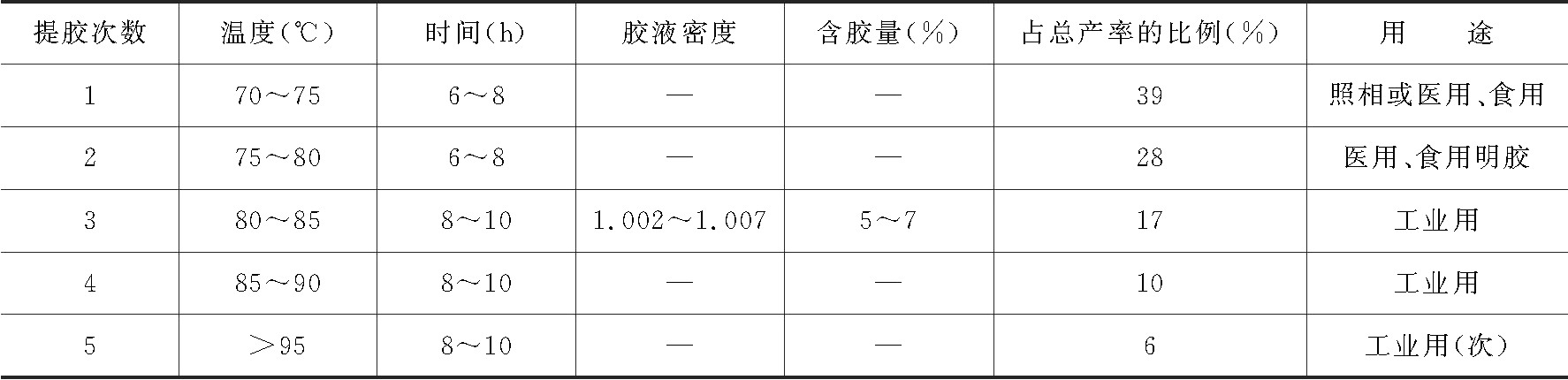

对于不同的原料,为了既保证胶的质量,又充分利用原料,获取较高的提取率,提胶条件应有所区别,且提胶往往分段进行,最初温度可从55~60℃开始,以后每次升高5~10℃。不同原料的提胶条件与产胶率见表4-3。随着提胶次数的增加,所提胶的质量和得率明显下降。牛剖皮(牛二层皮)的提胶条件与其质量和产率的关系见表4-4。

⑩除杂质。由熬胶锅中放出的胶液往往含有原料碎渣、脂肪、钙皂、泥沙和其他悬浮物,胶液呈混浊状,为提高胶的纯度和质量,必须设法尽量除去这些杂质。采用过滤或沉降(澄清)的方法均可将上述杂质除去。过滤前可在胶液中加入纸浆、过滤棉、硅藻土、活性炭等作为助滤剂,加强对悬浮物的吸附,以便提高胶的透明度和黏性。所加的助滤剂应尽量少吸附胶原,以免影响产率。其次,在除杂质过程中要特别注意防腐和减少停留时间,以减少细菌作用。

表4-3 不同原料的提胶条件与产胶率

表4-4 牛剖皮提胶条件与其质量和产率的关系

⑾浓缩。过滤后的胶液浓度在6.5%左右,这种胶液既不便于保存、运输,也不便于使用,成品明胶通常是含水量为16%左右的胶片或胶粒。将上述胶液直接干燥不仅能耗大,设备占用量大,且生产周期长,干燥后的质量也不好。在实际生产中,将上述胶液浓缩至15%(冬季)~25%(春秋季),一般不超过30%。为了减少浓缩过程中的热降解,必须采用真空浓缩。为了节省能耗,一般采用多级浓缩,即双效蒸发或多次蒸发浓缩,先在真空度较低(6×104~6.7×104Pa)、温度较高(65~70℃)的第一段内迅速蒸发;再在真空度较高(7×104~8×104Pa)、温度较低(60~65℃)的第二段内蒸发。这样既可以提高蒸发速度,又可减少胶液的水解,保证明胶的质量。浓缩的时间应该越短越好。

2.作宠物玩具

常用二层或三层碱皮为原料,制作宠物玩具。