印花清洁生产技术

1.转移印花技术

20世纪60年代以来,转移印花已成为织物印花的一个分支。到1974年前后,随着聚酯纤维织物的畅销,转移印花的生产量迅速增长。目前转移印花方法有热升华转移印花、非升华热转移印花、湿法转移印花、熔融转移印花、脱膜转移印花等。

(1)热升华转移印花。热升华转移印花是利用分散染料的升华特性,使用相对分子质量为250~400、颗粒直径为0.2~2μm的分散染料与水溶性载体(如海藻酸钠)或醇溶性载体(如乙基纤维素)、油溶性树脂制成油墨,先印在转印纸上,再在200~230℃的转移印花机上处理20~30s,使分散染料转移到涤纶等合成纤维织物上并固着。

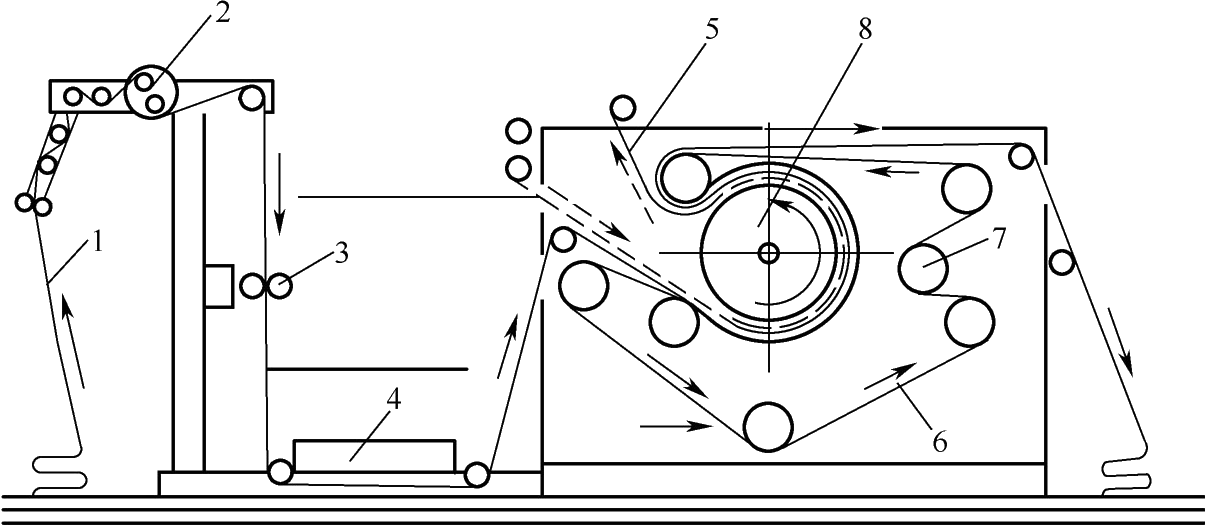

热升华转移印花的优点是工艺流程短,印花后不需要蒸化、水洗等后处理,整个生产过程可做到无水或少水印花;可以一次印制多套色而无须对花,灵活性强,花纹精细,色彩鲜艳,立体感强,能印制摄影和绘画风格的图案,并可在成品服装上局部印花。如图6-7所示为一种热升华转移印花机的示意图。但是这种热升华转移印花需要耗费大量的转移纸,这些转移纸印后很难再利用,不妥善处理也会对环境造成污染。

图6-7 热转移印花机

1—织物 2—紧布架 3—吸边器 4—操作踏板 5—印花纸 6—毯带 7—毯带纠偏辊 8—热辊

(2)非升华热转移印花。近年来,分散染料也开始用于天然纤维织物的转移印花。天然纤维为亲水性纤维,分散染料为非水溶性染料,两者之间无亲和力或亲和力很弱,因此不能在天然纤维上直接应用分散染料进行转移印花,必须对天然纤维预处理改性后再用分散染料进行转移印花。改性方法有两种:一种是用适当的化学试剂封闭天然纤维的极性基团,降低纤维的极性和亲水性;另一种是用对天然纤维有较强溶胀能力的试剂,使纤维溶胀,间歇增大,染料分子更容易扩散进入纤维内部,同时,由于这些试剂对分散染料有增溶作用,所以可提高纤维对分散染料的吸附能力。

天然纤维以棉为代表的已实现工业化的转移印花技术,首推法国的Sublistatic非升华转移印花技术。Sublistatic转移印花工艺分织物预处理、热转移印花和水洗三个步骤。

①织物预处理。棉织物在传统的浸轧设备上浸轧聚丙二醇和Fadex F(Sandon公司生产)的混合液。聚丙二醇的作用是使纤维溶胀,用量一般为6%~8%(owf),其用量越大,颜色越鲜艳,对暗色调用量可少些。Fadex F的主要作用是提高印花的鲜艳度,用量(固含量为25%)一般为2%(owf)。浸轧后,以30~40m/min速度进行烘干,烘燥温度不宜超过100℃,落布含水率保持在15%左右。

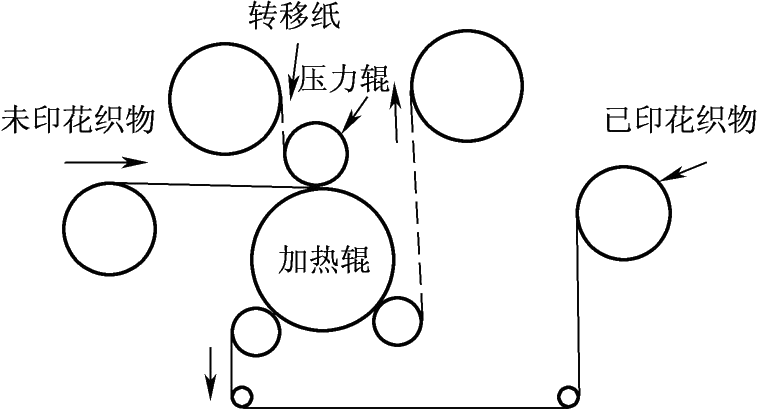

图6-8 Sublistatic工艺热转移印花机

②热转移印花。热转移印花在专用的设备上进行(图6-8),其工作条件为:加热辊温度210~215℃,加压辊压力为490.5kPa(5kgf/cm2),转印速度5m/min。织物经加压点的时间约为1s,从加压点到离开热辊的时间约15s。

③水洗。热转移印花后,储存时间不要超过24h(防止染料与聚丙二醇等反应),为了清除没有吸收的染料、聚丙二醇、Fadex F等残留物,必须水洗。

(3)湿法转移印花。丹麦Dansk、德国Hoechst、Kuster和荷兰Stork公司联合开发的Cotton Art—2000活性染料棉转移印花技术,使非分散染料的湿法转移印花成为可能。它包括印花色浆、转移印花纸、转移印花设备以及转移印花工艺等多方面的技术。用于此工艺的活性染料原则上与直接印花用的活性染料相同。“Cotton Art”转移印花纸由Dansk Trsns—fertryk公司专门制造,转移纸仅起载体作用,它不吸收染料,大约95%的印花浆可从纸上被传送到织物上,固色程度达90%~98%,可在纸上印出极精致的细节以及图案的轮廓。Cotton Art—2000活性染料棉转移印花工艺过程如下。

织物预处理(浸轧碱液)→轧压转移专用转移印花纸→打卷堆放固色(室温12~20h)→水洗→烘干

①织物预处理。要求棉纤维经过丝光或至少是用16%(22°Bé)烧碱溶液处理;黏胶纤维用4%~5%(6~8°Bé)的烧碱溶液无张力处理,使织物具有高度均匀的吸水性,无污染物,以利于提高染料在纤维上的给色量、鲜艳度和均匀度,减少搭色,固色后较容易洗净。

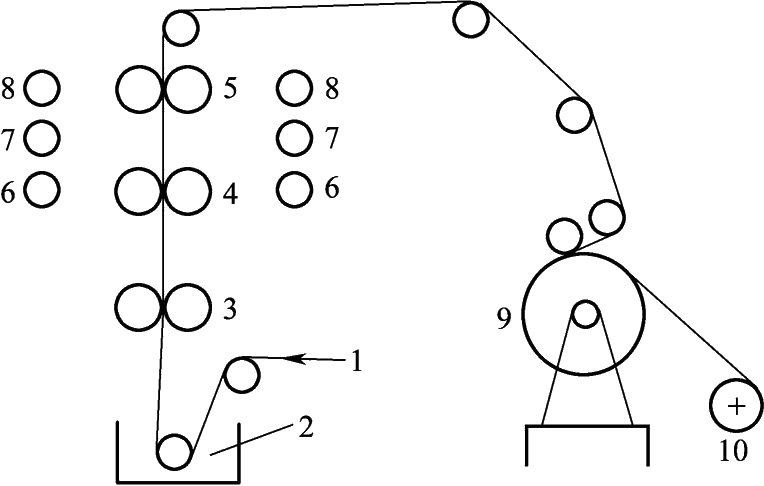

②湿转移印花。采用丹麦Cotton Art—2000专用转移印花机(图6-9)。该设备包括3台均匀轧车,转印后染料按冷轧堆法固着。

图6-9 丹麦Cotton Art—2000专用转移印花机

1—前处理后的半制品 2—浸液槽 3—第1道均匀轧车 4—第2道均匀轧车 5—第3道均匀轧车 6—转移印花纸供给辊 7—转移印花送纸备用辊 8—剥离纸卷取辊 9—卷布装置 10—塑料衬膜

③后处理。由于织物上仅施加了少量印花色浆,固着程度高(96%~100%),只需60~70℃轻微皂洗,而不必高温洗涤。由于冷轧堆固着,增稠剂已经膨润,较易洗净。

湿法转移印花所选用的活性染料以乙烯砜型较为理想,因为乙烯砜型的商品染料以其硫酸酯形式存在,它只有在碱的作用下才转化为与纤维共价键结合的乙烯砜基团而上染纤维;它印在纸上没有亲和力,只有与织物上碱剂接触才可达到理想的转移。这里转印纸的制备是关键。纸要进行预处理,如涂层处理等。印制时用的印花糊选用海藻酸钠糊或改性淀粉糊加乳化糊,以保证纸上较高的表面得色率和印花精细度以及较高的转移率。由于该法使活性染料有较好的固色(冷轧堆法时间长,染料水解少),不必汽蒸,水洗较简单,因而较常规活性染料印花工艺具有节能、节水的优点。

2.数码喷墨印花技术

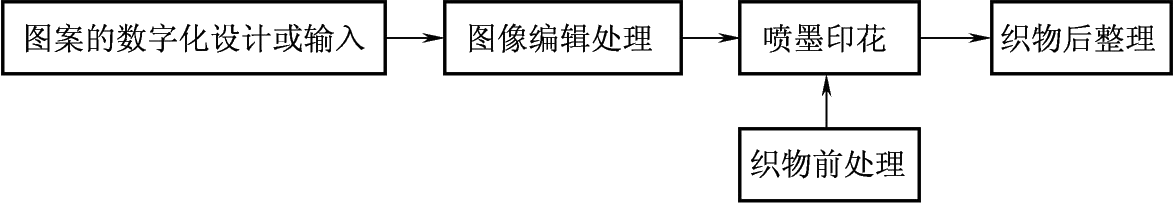

织物数码喷墨印花技术是纸张数码喷墨打印技术的移植,它包括数字化设计和数字化印花两部分,通过数码相机或扫描仪等数字化技术,把所需的图案输入计算机,经过计算机印花辅助设计(CAD)系统编辑处理后,再经过计算机控制喷墨机构直接将专用染液喷射到织物上,形成原设计要求的印花织物。其生产流程如下所示。

与传统印花工艺流程相比,喷墨印花工艺流程短,节省了描稿、制片、制网、雕刻等工艺和设备,省去了胶片、丝网、圆网、辊筒等材料。专用盒内的染液按需喷射在织物上几乎没有浪费,染液只需四种基本色,就可印制千万种颜色。印花过程无废水,不必设置调浆间,印花机清洗由计算机自动控制,真空清洗擦拭,排出的废液量小,污染少。

数码喷墨印花的整个图像由喷嘴在数字技术的控制下喷出的细小色点组成,因此要求有较高的喷射墨点密度,也就是分辨率,即指每2.54cm(英寸)内的点数(简称dpi)。喷墨印花时,不同的基布对分辨率的要求不同。一般dpi为180~360时,图像已有良好的清晰度;对精细的图像dpi为360~720也已足够。由于受织物纱支、密度和组织规格的影响,分辨率不是越高越好。分辨率提高后,对喷嘴的喷射频率、定位精度的要求更高。

数码喷墨印花机由于喷嘴直径极小,分辨率又高,对墨水的黏度、表面张力、染料的纯度和浓度,以及含杂(盐)量都有极高的要求。不同的喷嘴对墨水的上述基本要求也有所区别,以致一些数码喷墨印花机都要求用指定品牌的墨水,以保证设备正常运行。数码喷墨印花已经研制出许多类型的墨水并在实际中得到应用,水溶性基材墨水是织物数字喷墨印花的首选墨水。已开发的喷墨印花墨水系统有,用于纤维素纤维及丝绸的活性染料喷墨墨水,用于涤纶织物的分散染料喷墨墨水,用于丝绸、锦纶及羊毛织物的酸性染料喷墨墨水,用于所有纤维的颜料喷墨墨水,用于纸张再转移到涤纶上的分散染料喷墨墨水。主要开发商有汽巴精化、日本佳能(Canon)和美国杜邦(DuPont)等公司。

织物用数码喷墨印花机上一般都使用染料型墨水,因此,对改善环境保护是不彻底的。如活性和酸性染料的墨水,喷墨印花后仍需进行固色和清洗,且有少量污水排放。同时,染料型墨水也不适用于多元纤维混纺或交织织物的喷墨印花。而颜料型墨水不仅可以开拓数码喷墨印花的织物生产,更可实现在服装行业的“灵活生产”,即从服装的设计到成品的全过程,可在各个不同的地方,按照客户的要求,在短时间内完成;并可实现“销售点印花”,即在接受计算机设计和生产信息的销售点,直接进行印花织物的生产,这样可降低印花织物整个生产供应链的运行成本和设计失败的风险。

但是,颜料型墨水的开发技术难度更大。喷墨印花时,由于颜料颗粒大小,对喷嘴、墨水的流变性和稳定性特别敏感。颜料型墨水还因黏度的限制,很难获得较深色泽的颜色效果,从而制约了它的开发和研究。现有汽巴精化、美国杜邦和德国巴斯夫等公司开发了颜料型墨水。

目前开发喷墨印花系统的公司企业很多,如荷兰的Stork公司,美国的Millitron公司、Encad公司,日本的Canon公司、Seiren公司、Mimaka公司,比利时的Sophis公司和瑞士的Perfacta公司等。国内有杭州宏华电脑有限公司。

3.涂料印花

由于不溶性的涂料分子中不含有水溶性基团和活性官能团,对任何纤维都没有亲和力,依靠可形成薄膜的黏合剂的黏合力以精细分散的形式黏附在织物上。尽管所印材质的表面性质很不相同,但是这一原理几乎适合于所有的印花材料。随着时装面料采用各种新的混纺材料的增多,这一优势将更为突出。

涂料印花工艺流程短,印花和烘干以后,只需要在高温下进行固着,不需汽蒸、洗涤等后处理。所需颜料和化学品成本比较低,避免了织物的收缩,减少了用水量和能耗,不排放含尿素的废水,减轻了对环境的影响。但是,涂料印花也有其自身的缺点,如具有比较硬的手感,亮度较低,比较差的耐水洗性、耐摩擦性和耐磨损性;由于黏合剂的使用,在织物上会存在甲醛;印花色浆中的非挥发性产物,如增稠剂、乳化剂等,会残留在织物上,对整理后的织物将产生某些影响。这些是目前涂料印花清洁生产中必须立即解决的问题。

(1)环保型涂料色浆。涂料作为涂料印花色浆中的着色剂,它与乳化(分散)剂、润湿剂、稳定剂和水按一定比例配置,经研磨制得涂料色浆。用于纺织品印染的涂料有无机颜料和合成有机颜料。无机颜料作涂料的主要有黑白两种色泽。白色为钛白粉(TiO2),化学稳定性好,无毒,具有良好的遮盖力和着色力。黑色为炭黑,具有良好的耐晒和耐干洗性能。合成有机颜料为不溶性偶氮染料、还原染料、酞菁染料、硫靛类染料、双![]() 嗪类染料以及荧光染料。一般来说,有机颜料由于不溶水,其对生态的影响主要来自制造厂和加工厂,在使用过程中,除C.I.颜料红8、C.I.颜料黄17、C.I.颜料红22存在问题,其他有机颜料制成的涂料色浆在标准检测条件下均不会因裂解产生致癌芳胺,对人体是安全的。德国和瑞士一些大染料公司在开发新的环保型涂料时已采取措施,用致癌芳胺的代用芳胺制成相应的颜料,减少涂料中有害重金属的含量并寻找含有机氯颜料的替代品,减少和消除颜料制造和加工过程中产生的环境污染。

嗪类染料以及荧光染料。一般来说,有机颜料由于不溶水,其对生态的影响主要来自制造厂和加工厂,在使用过程中,除C.I.颜料红8、C.I.颜料黄17、C.I.颜料红22存在问题,其他有机颜料制成的涂料色浆在标准检测条件下均不会因裂解产生致癌芳胺,对人体是安全的。德国和瑞士一些大染料公司在开发新的环保型涂料时已采取措施,用致癌芳胺的代用芳胺制成相应的颜料,减少涂料中有害重金属的含量并寻找含有机氯颜料的替代品,减少和消除颜料制造和加工过程中产生的环境污染。

过去在制备涂料时,为了获得稳定性、分散性和润湿性良好的涂料浆,常以乙二醇和甲醛的化合物作为分散剂,以聚乙二醇作保护添加剂,这些有机溶剂有影响环境的问题、现在已不再能被接受,需用对环境安全的分散助剂来替代之。

Huntsman公司的Unisperse涂料印花色浆,Dystar公司的Imperon HF涂料印花色浆,都是环保型有机颜料制成的涂料印花色浆。产品的平均粒径小,分布窄,具有极佳的牢度和重现性,不含有聚乙二醇和甲醛制成的添加剂,对环境安全。但是Imperon HF个别产品中游离金属含量偏高。

(2)环保型涂料印染黏合剂和增稠剂。过去涂料印花和涂料染色常用的黏合剂和交联剂大多存在游离甲醛,例如丙烯酸类自交联黏合剂会产生100~200mg/kg的游离甲醛。采用丙烯酸酯和丁二烯为单体的黏合剂,可使分散液中有较低的甲醛含量。但要完全消除甲醛,需要完全不同化学结构的交联剂,如用含有环氧基团的丙烯酸酯单体,其环氧基具有活性,可自身交联,也可与纤维素的羟基交联,甚至可与颜料结构中含有活性氢的功能性基团交联。目前已开发的环保型低甲醛黏合剂有Helizarie Binder ET,它的游离甲醛含量在75mg/kg以下。用环氧基作为自交联基的超低甲醛黏合剂,游离甲醛仅8mg/kg。黏合剂CS的游离甲醛含量在20mg/kg左右,它是丁二烯与丙烯酸类高分子共聚物的乳液。Alcoprint PB 55 也是以丁二烯为基础的无甲醛黏合剂,游离甲醛为零。上海印染技术研究所开发的无甲醛黏合剂DPC,织物印花后无游离甲醛,各项牢度指标达到国内领先水平,手感良好。Alcoprint PFL为新型低甲醛交联剂,游离甲醛含量为20~50mg/kg,Alcoprint LEF和国产低温型交联剂LE—780是无甲醛的交联剂。

涂料印花浆中的碳氢化合物的挥发是废气的来源,受到Oeko-Tex标准100的严格限制。它们主要来自增稠剂中的烃类,特别是使用乳化糊时油相中产生的挥发性气体,不仅污染环境,而且不安全。目前已采用以丙烯酸聚合的合成增稠剂Alcoprint PTF,Carbopol 846,Carbopol 876,国产的KG201,KG401。另外以丙烯酸和丙烯酰胺的共聚物合成的增稠剂CTF,增稠能力强,不分层、不结块、不沉降,印花流变性和触变性好,应用效果如渗化、色泽鲜艳度、手感和牢度可与Alcoprint PTF相媲美。BASF公司开发的增稠剂Lutescal P,该产品遵循“不含多余成分”的原则,是纯净高效的增稠剂。解决了油对废水、废气及织物的污染问题,其废气排放可控制在36mg/m3的较低水平内,是一种较好的环保型增稠剂。

(3)环保型涂料印花工艺。BASF公司开发的Helizarin涂料印花系统,印浆为全水相印浆,不含白火油,由增稠剂Lutexal HEF,添加剂Luprintol MCL,低甲醛黏合剂Helizarie Binder ET或Helizarie Binder TW组成。

Lutexal HEF是多羧酸类增稠剂,具有优良的印制性能,使用Lutexal HEF不必再加入其他的催化剂,因为在高温焙烘时它会释放出固色所需的酸。

Luprintol MCL是一种多功能的乳化剂,具有乳化和再乳化功效,可保证织物在印花机上的顺利印制,印制的均匀性好,并可节约增稠剂的用量,改善织物手感。另外,使用Luprintol MCL后织物的干、湿摩擦牢度可得到提高。

Helizarie Binder ET是热交联丙烯酸共聚物,属低甲醛黏合剂,其摩擦和水洗牢度均十分优异。用Helizarie Binder ET印制的织物具有很高的耐干洗牢度,可用于所有纤维和织物类型,牢度良好。Helizarie Binder TW也是BASF公司开发的一种热交联丙烯酸共聚物,在牢度优异的同时其手感特别柔软,是目前世界上品质优异的黏合剂之一,一般用于手感要求较高的织物,如毛巾织物和针织物。

Helizarin全水相涂料印花原浆的制备过程简单,首先将水注入打浆桶中,搅拌下加入Luprintol MCL,数分钟后待乳化剂分布均匀,继续搅拌加入黏合剂Helizarie Binder ET,最后加入Lutexal HEF,再搅拌10~20min,待增稠剂完全膨化,根据印制要求,在原浆中加入适量的涂料色浆,打成印花浆。其工艺流程与常规印花工艺相同,只是由于流变性能与半乳化(含火油)印浆的不一样,有时需调节一下印花压力。工艺流程如下:

印制→烘干(110~150℃)→焙烘(高温汽蒸160℃,5~7min)

(4)纳米生态染料印染工艺。纳米生态染料是指染料利用纳米技术制造,其产品粒子的三维尺寸均小于100nm,而普通染料粒径小于175μm。生态指染料本身、印染过程及印染产品均符合生态要求。由于染料的特殊纳米结构,因而带来一系列优良性能:色牢度高,对纤维无选择性,染色与其他整理可一浴进行,无污水排放,生态性能、工艺性能良好,是利用纳米技术改造传统的印染工业,实现清洁生产的途径之一。

纳米生态染料的结构不同于一般的染料和涂料(颜料)粒子。染料存在于纳米级(粒径小于100nm)的黏合剂粒子中,因而它具有优良的黏合性能。它的黏合强度为色牢度测定时仪器摩擦强度的20倍以上,其干摩擦牢度4级,耐水沾色牢度3级,耐酸性汗渍牢度3~4级,耐碱性汗渍牢度3~4级,没有浮色,不用水洗,不产生废水。纳米生态染料制造工艺——纳米乳液聚合技术已申请中国专利001230336。

纳米生态染料的染色机理不同于涂料染色。在涂料染色过程中,传统的黏合机理是黏合剂在纤维表面成膜,涂料在膜中,黏合剂膜粘在纤维表面上,因而涂料也被固定在织物上。这样的机理解释不了涂料染色色牢度低的事实,由于黏合剂成膜数量不足,很多涂料没有在膜中,因而色牢度差。纳米生态染料染色中,每个染料粒子均带有黏合剂,无须依靠成膜提升色牢度,每个粒子按“点黏合机理”自行黏合在纤维上,而非成膜黏合机理,牢度非常高,也适用于线、纱的染色。

由于为点黏合染色,纳米生态染料对纤维染色无选择性,特别适宜于高附加值混纺交织物的染色。若用染料染混纺交织织物,由于不同染料有其选择性,一种染料只能染一种纤维,往往需要两次以上的染色,工艺时间长,工艺复杂,难控制。一般涂料染色虽然也对纤维无选择性,但色牢度低。

为了使染色产品手感柔软,常加入柔软剂。然而在一般涂料染色时不能与柔软整理同浴进行,如果同浴进行,染色牢度更低。纳米生态染料染色时可加入2%的有机硅柔软剂,使产品手感柔软而色牢度并未下降。纳米生态染料染色工艺流程如下:

二浸二轧(轧余率70%)→烘干→焙烘(170℃,3min)

工作液配制:将聚合得到的纳米生态染料乳液,用蒸馏水稀释,稀释倍数为3~10倍,稀释倍数主要取决于染色深度,边拉杆边稀释,然后用508网孔数/cm(200目)网过滤即可。如果是两种颜色复配,则按复配比例称取各种纳米生态染料乳液,然后稀释,过滤。