一、制革工艺

在过去,习惯上把制革的工艺过程分为三大工段,即准备工段、鞣制工段和整饰工段。现在,一般倾向于将制革工艺过程分为四大工段,即鞣前准备工段、鞣制工段、湿态染整工段和干态整饰工段。由于鞣前准备工段、鞣制工段和湿态染整工段的工艺操作都是在水溶液中进行的,干态整饰工段的工艺操作则都是在干态条件下进行的,所以,常常将在水溶液中进行的操作划分为湿态加工单元(或称为湿场、水场),而把在干燥状态下进行的操作划分为干态加工单元(或称为干场)。目前,上述三种工段的划分方法都不同程度地为制革工作者所接受。虽然使用较为普遍的仍然是三大工段划分法。但是,比较而言,四大工段的划分法要更为科学一些,故本章按照四大工段划分法对制革工艺进行叙述。

1.鞣前准备工段

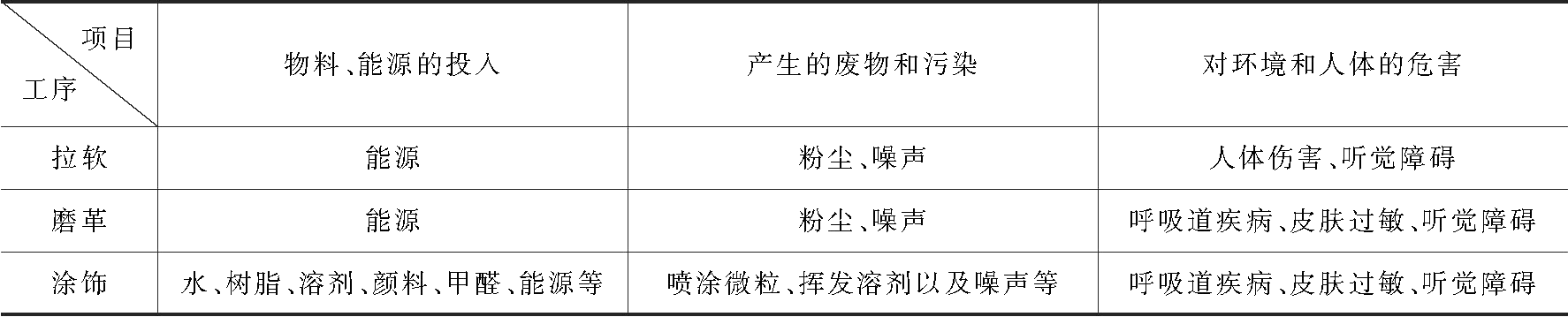

鞣前准备工段是指从生皮浸水至鞣制前的整个工艺操作过程。轻革制作的准备工段,一般包括组批、浸水、脱脂(去肉)、脱毛、(剖层)、复灰、脱灰、软化、浸酸等工序。重革制作的准备工段,一般包括组批、浸水、去肉、脱毛、碱膨胀、二次去肉、分割(剖层)、脱灰、预处理等工序。用于制革的原料皮,从组织学方面来说,是利用真皮层部分;从化学组成来说,是利用其皮胶原部分。因此,其他组织或成分如毛、表皮、脂腺、汗腺、皮下组织等以及可溶性蛋白质(如白蛋白、球蛋白、黏蛋白和类黏蛋白)等无用物在鞣前准备中都要被除去。需要在鞣前准备工段中除去的还有制革所不需要的部位如头、蹄、耳、尾等以及制革原料皮上所带有的泥沙、血污、粪便和防腐剂等。经过鞣前准备工段的一系列工序的操作,就得到了适合鞣制的裸皮。总之,通过准备工段中的一系列工序操作,除去了制革无用物,使皮胶原纤维得到充分而适度的分离和松散,为皮胶原能与鞣质充分、有效地结合并发生质变创造了有利条件。由于鞣前准备工段中产生了许多污染物,这些污染物对环境和人体都会造成危害。鞣前准备工段一些工序所使用的主要化工材料、主要作用及废水组分见表3-1。

表3-1 鞣前准备工段一些工序所使用的主要化工材料、主要作用及废水组分

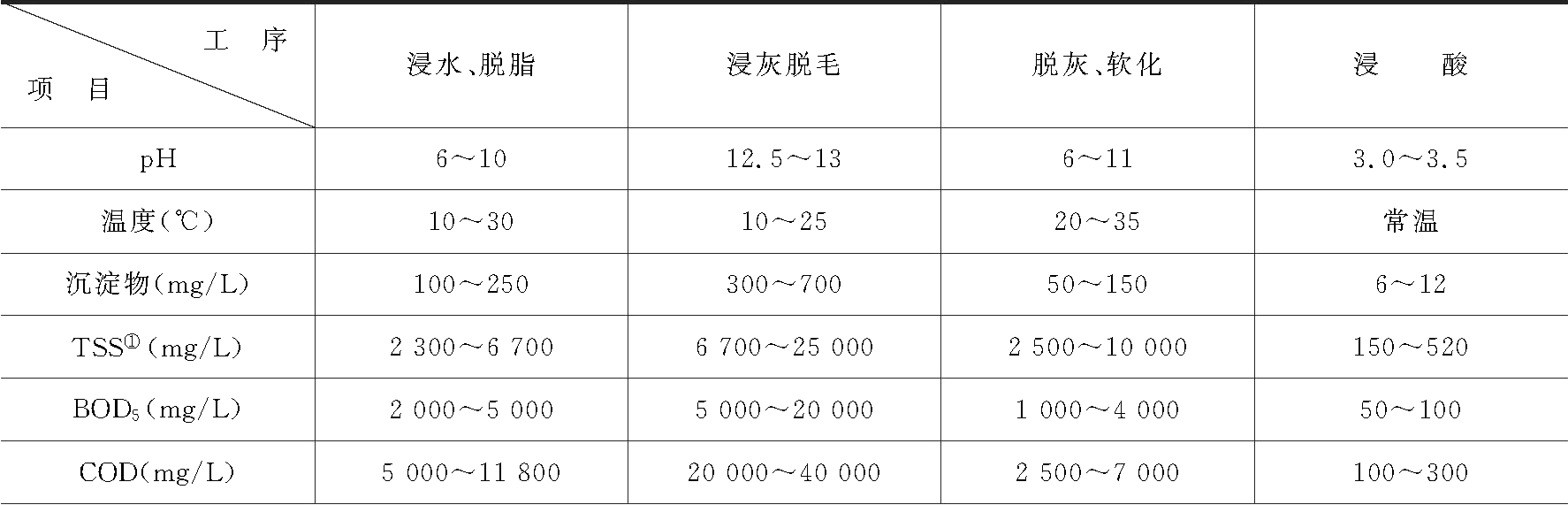

鞣前准备工段一些工序水质状况和吨皮耗水量的工序分布见表3-2。

表3-2 鞣前准备工段一些工序水质状况和吨皮耗水量的工序分布

续表

①表示总悬浮物。

由表3-1和表3-2可以看出,制革鞣前处理工段属于重度污染工段。因此,鞣前准备工段已经成为现代制革清洁生产的主要研究对象。

2.鞣制工段

在鞣前准备工段中,皮胶原经过酸、碱、酶等的化学作用后,维系皮胶原四级结构的一些化学键被破坏,皮胶原纤维间的许多侧链盐键R2—NH+-3OOC—R1、氢键R2—OH…—O═C(OH)—R1、酰胺键R—CO—NH2被打断;部分主链间的肽键R2—NH—CO—R1被打断(水解),形成R1—COOH、R2—NH2;等等,因而使许多活性基团暴露出来,这些活性基团的出现,使胶原的反应活性得以提高。此外,原来存在于脯氨酸、组氨酸、羟脯氨酸、半胱氨酸和色氨酸等氨基酸残基上的活性基团,以及天门冬氨酸、谷氨酸等酸性氨基酸和精氨酸、赖氨酸等碱性氨基酸残基上的活性基团也是皮胶原的反应点。可见,通过鞣前准备操作得到了具有较强反应性的皮胶原。研究表明,有的物质能与皮胶原结合,并在皮胶原的多肽链之间形成交联键,赋予皮胶原良好的物理、化学性能(简称理化性能),例如,革比生皮更耐湿热作用、更耐微生物作用、更耐化学药剂的作用以及革具有良好的卫生性能(透气性和透水汽性)等。通常,把这种能够与皮胶原发生化学结合并使之成为革的纯的化学物质叫做鞣质。含有鞣质的工业制品称为鞣剂。常见的鞣剂有铬鞣剂、铝鞣剂、植物鞣剂、醛鞣剂、合成鞣剂、树脂鞣剂以及油鞣剂等。值得注意的是,制造植物鞣剂的原料如树皮、叶、根、茎及果壳等,习惯上被称为植物鞣料。

所谓鞣制,就是用鞣质处理生皮并使之成为革的过程。不同种类的鞣质,具有不同的分子结构,决定了其具有不同的鞣革性能(简称鞣性)。因此,鞣制所得的革的性质也不一样。采用某种鞣剂鞣革的方法,即称为该鞣剂的鞣法,鞣制所得的革,称为该鞣法的革。例如,采用铬鞣剂鞣革的方法叫作铬鞣法,鞣制所得的革,叫作铬鞣革;采用植物鞣剂鞣革的方法叫作植物鞣法(简称植鞣法),鞣制所得的革,叫作植鞣革;采用油鞣剂鞣革的方法叫作油鞣法,鞣制所得的革,叫作油鞣革等。

生皮经过鞣制工段的加工,得到的半成品被称为坯革。与生皮相比,坯革的性能发生了质的变化,主要表现在以下几个方面。

(1)坯革的结构稳定性提高,耐湿热稳定性增强。

(2)坯革比生皮更耐化学药剂、微生物和酶的作用。

(3)坯革力学性能得到很大改善:耐弯折、耐撕裂、抗张强度高。

(4)坯革的纤维定型性好,具有良好的多孔性,为赋予成革良好的卫生性能奠定了基础。

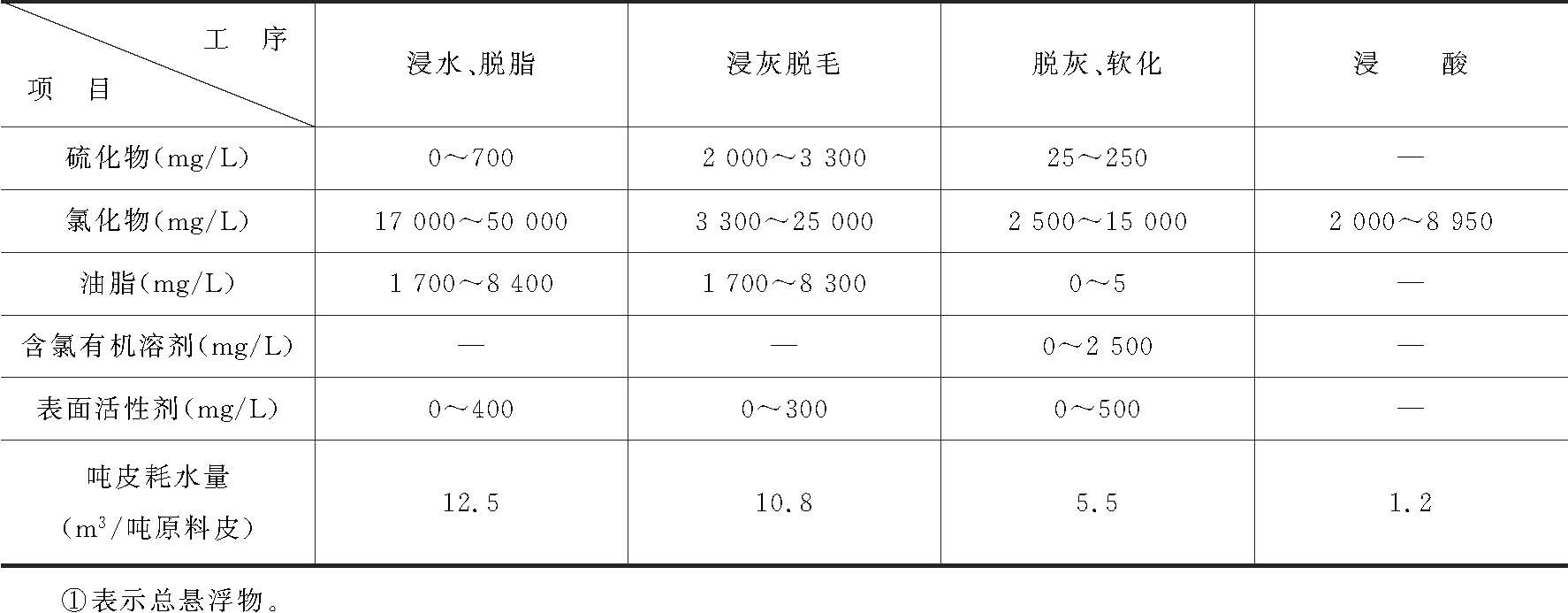

鞣制过程归根结底是一个物理、化学过程的总效应,其中,化学过程起着决定性的作用。实质上,所谓鞣制原理就是从分子水平上用制革的专业语言描述鞣剂与胶原的相互结合和作用的机理。关于鞣制的基本原理,鞣剂不同,其鞣制原理也不同。尽管如此,还是可以将鞣制原理笼统地描述为:经过鞣前准备工段的一系列物理加工和化学处理,一方面,皮胶原的立体网状结构因受到某种作用而得到一定程度的松弛,使得皮胶原多肽链上的许多活性基团被暴露出来,从而提高了皮胶原的反应性能;另一方面,皮胶原纤维束变得相对松散,胶原纤维之间的孔隙增大、孔率增加,形成一定的多孔结构。在鞣制过程中,鞣质分子向皮内渗透,并与胶原侧链上的活性基团结合,在胶原纤维间产生新的交联键,或者在胶原纤维间形成氢键,从而增强了胶原纤维的结构稳定性,提高了皮胶原的耐湿热稳定性,增加了皮胶原纤维间的多孔性,削弱了皮胶原纤维、纤维束之间的黏合作用,克服了生皮在水中的膨胀性,降低了湿皮的挤压变形等,使皮胶原更耐化学试剂、微生物及酶制剂的作用,从而使生皮变成了熟革。鞣制工段一般包括预处理、鞣制和静置等工序。表3-3列出了传统鞣制工序的水质情况。

表3-3 传统鞣制工序的水质状况

3.湿态染整工段

制革行业将鞣制过的裸皮或鞣制后只经过加脂、干燥、染色(或不染色)而尚未涂饰的在制品称为坯革。裸皮经鞣制后,胶原侧链上的活性基团被封闭,坯革的反应性降低,此时的坯革具有以下特征:多孔性,可塑性,较强的吸水能力,表面电荷发生变化。根据鞣法的不同,坯革的特征表现有所不同。例如,软化裸皮经铬鞣后得到的蓝湿革,由于铬配合物的交联作用,使得皮胶原纤维定型,孔径增大,孔率增加,吸水能力增强。经过铬鞣,坯革的等电点发生变化:铬鞣前裸皮的等电点一般为5.2~5.6,铬鞣后的等电点升高至6.7~7.0。尽管蓝湿革的性能与生皮已经发生了质的变化,但还不具有成品革的全部性能特征,因此,还需要进行湿态染整工段和干态整饰工段的加工。

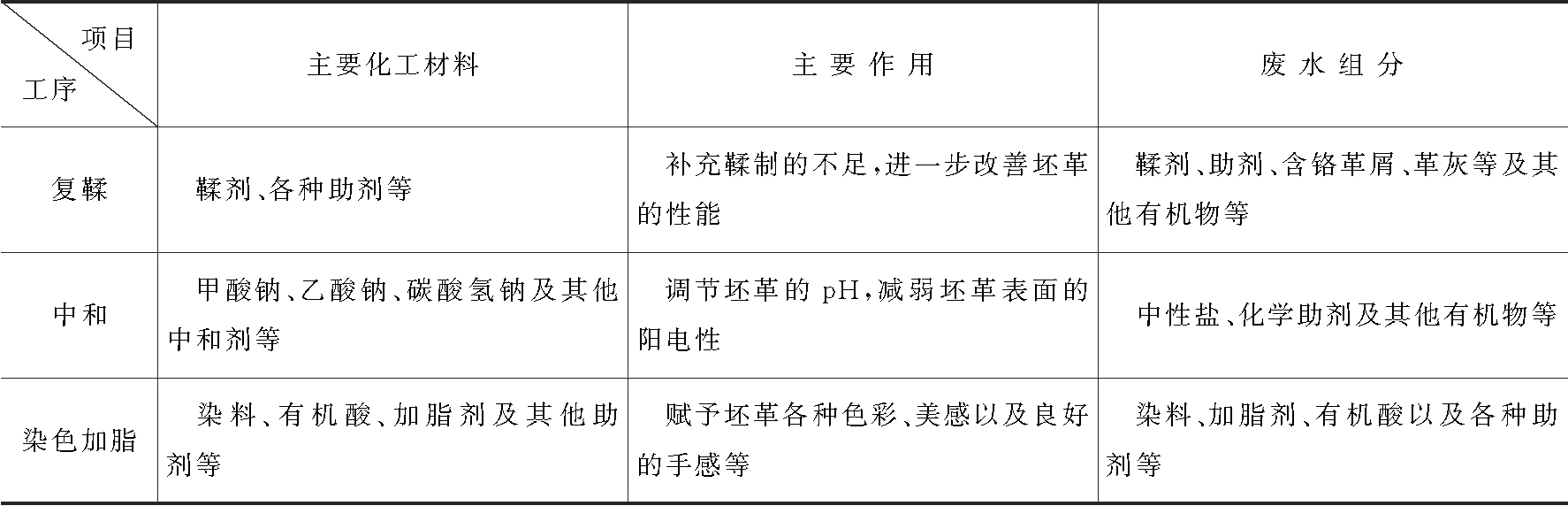

湿态染整工段的加工,对于轻革而言,主要包括挑选分类、组批、挤水、剖层、削匀、回软、复鞣、中和、染色加脂、填充等工序。经过湿态染整工段的加工后,坯革的性能有了进一步的提高:力学性能进一步改善,耐湿热稳定性进一步提高,多孔性提高,卫生性能进一步改善,外观也更加美观。在制革生产过程中,湿态染整工段也是重度污染工序,其一些工序所使用的主要化工材料、主要作用及废水组分见表3-4。

表3-4 湿态染整工段一些工序所使用的主要化工材料、主要作用及废水组分

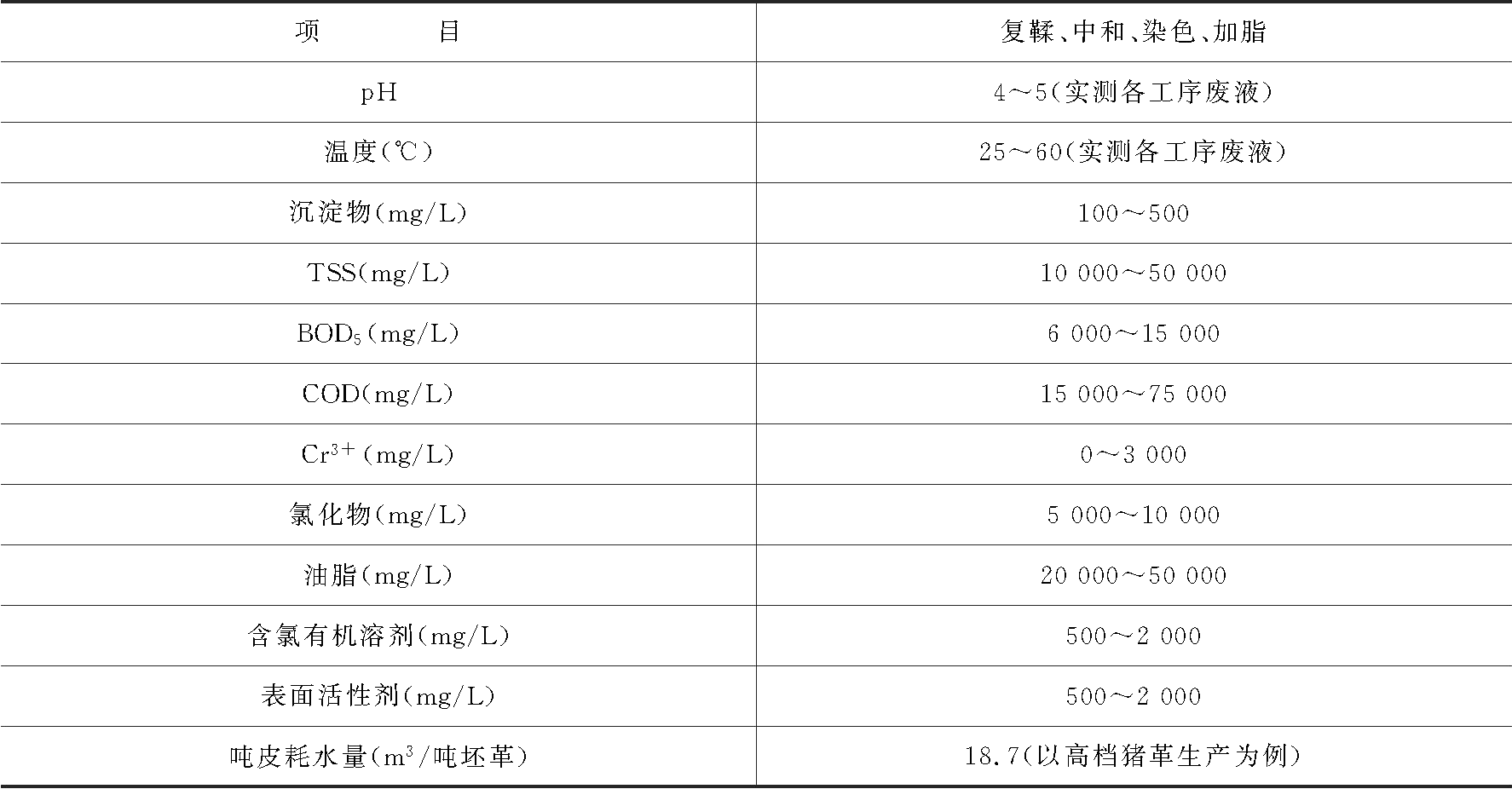

湿态染整工段水质状况和吨皮耗水量见表3-5。

表3-5 湿态染整工段水质状况和吨皮耗水量

4.干态整饰工段

坯革经过湿态染整之后,已经基本具备了应有的理化性能和感观特征。干态整饰工段的主要任务就是在保持坯革的这些基本性能的基础上,通过适当的加工完善并赋予成革应有的综合性能。

干态整饰工段包括制革过程中的干燥、整理、涂饰三个阶段。干燥阶段是完成坯革湿态加工向干态加工转换的重要操作,也是胶原纤维进一步定型的重要过程。整理阶段是一系列功能不同、特性各异的物理操作,通过一定的规则组合起来的工艺过程,其组合方式和过程控制对成革质量有着重要影响。涂饰阶段是整个制革加工过程的最后环节,是改善成革的外观质量、提高成革使用性能和商业价值的重要手段。

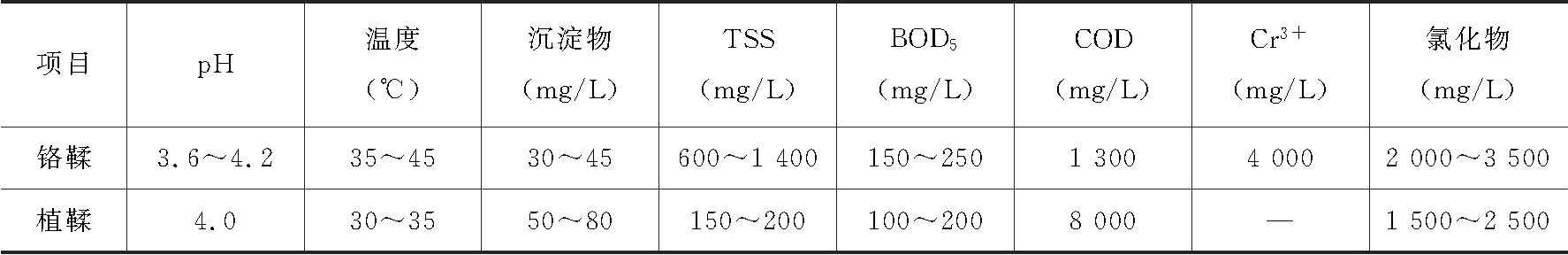

实际上,干燥、整理和涂饰这三个阶段是一个有机整体,在工序安排上,它们相互交叉、契合;在具体操作上,相互影响和制约。应该说,整个干态整饰工程就是一个系统工程,需要统筹兼顾、协调安排、前后平衡。有人说,干燥是第二次鞣制,整饰是技术与艺术的完美结合。其实,这种说法恰到好处地表明了这一工段的重要性。干态整饰工段也存在一定的污染,特别是涂饰阶段。表3-6列出了干态整饰工段对环境和人体的危害状况。

表3-6 干态整饰工段对环境和人体的危害状况